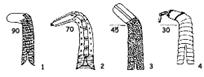

Формы набалдашников сабель

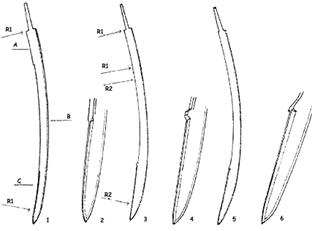

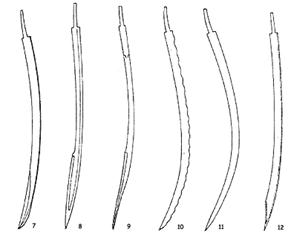

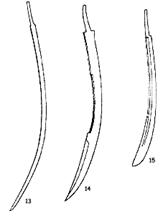

Клинки различных сабель

Швейцарские сабли

Русские, молдавские и армянские сабли

типа "карабела" должны бы быть похожими на польскую саблю № 2а, но их функциональные характеристики отличны. Конструкция рукояти не позволяет выполнять круговые удары и большинство известных образцов являются чисто декоративными.

Кавказские и черкесские сабли

Кавказские и черкесские сабли

Берут форму от длинного ножа. Клинки равномерной кривизны с невыраженной елманью. Эфес без защиты кисти, набалдашник разделён пополам, уменьшая вес длинной рукоятки. Эти сабли очень удобны для маховых ударов с лошади, некоторые из них годятся для круговых ударов. Отсутствие защиты кисти делает обычные защиты невозможными. Скорее всего, применялись только размашные защиты или уходы в сторону (джигитовка) верхом.

Итальянские сабли

Итальянские сабли

Были в большинстве своём коротким широким оружием для пешего боя (сторта). Рукоять снабжена эффективной защитой кисти, взятой у шпаги 16 века. Этими саблями удобно наносить маховые удары с локтя.

Назначение швейцарских сабель решительно отличается от восточных мечей. Несмотря на их длину (часто более 900 мм), тяжёлый длинный эфес является противовесом клинку, смещая центр тяжести к рукояти (100 мм). Однако такой баланс более соответствует шпаге, чем сабле. Швейцарское оружие хорошо помогает при нанесении сильных ударов верхом. Кольцо для большого пальца делает возможными внезапные атаки, или даже быструю смену направления удара. Существуют определённые сходства между этими саблями и польской саблей № 1а.

Назначение швейцарских сабель решительно отличается от восточных мечей. Несмотря на их длину (часто более 900 мм), тяжёлый длинный эфес является противовесом клинку, смещая центр тяжести к рукояти (100 мм). Однако такой баланс более соответствует шпаге, чем сабле. Швейцарское оружие хорошо помогает при нанесении сильных ударов верхом. Кольцо для большого пальца делает возможными внезапные атаки, или даже быструю смену направления удара. Существуют определённые сходства между этими саблями и польской саблей № 1а.

1. Польская №1 8. Турецкая XV века 12. Западноевропейская

3. Польская № 1, венгерская 9. Татарская 13. Турецкая XVII-XVIII веков

5. Турецкая XVI века 10. Арабская или турецкая 14. Турецкая "пала"XVII-XIXв

7. Польская № 3b, казацкая 11. Персидская (шамшер) 15. Марокканская

1. Персидская; 5. Турецкая XV века;

1. Персидская; 5. Турецкая XV века;

2. Арабская дамасская; 6. Турецкая XVII-XIX веков;

3. Польская татарская № 4; 7. Кавказская, черкесская;

4. Венгерская, польская № 3b; 8. Арабская марокканская.

До XIV века основным процессом получения железа было восстановление его из руды в сыродутной печи (домнице). Такая печь имела форму, близкую к усеченному конусу высотой примерно 1,2 м и диаметром 60–80 см в основании и 30 см в верхней (колошниковой) части, складывалась из камня или огнеупорного кирпича и обмазывалась глиной. В печи была предусмотрена фурма – труба для подачи воздуха от мехов диаметром в несколько сантиметров, отверстие для слива шлака в нижней части, а также иногда разборная часть для извлечения слитка железа после окончания процесса. После высыхания печь протапливали с помощью дров, чтобы обжечь глину, а также для образования золы, которая в дальнейшем служила подстилающим «антипригарным» покрытием и выполняла роль одной из составляющих частей флюса (зола содержит соду и поташ). Эта часть технологии не вызвала у нас никаких особых затруднений, и после сооружения домницы и прошествии нескольких дней, которые потребовались на высыхание глины и обжиг, мы приступили к первой части процесса – восстановлению железа.

В качестве исходного материала мы взяли богатую (и к тому же обогащенную) руду – магнетит (FeOFe2O3) из района Курской магнитной аномалии. Технология достаточно проста: в печь до половины загружают древесный уголь, разжигают, после чего сверху засыпают смесь руды с флюсом (в каче-стве которого мы использовали вполне исторически аутентичную смесь доломитовой муки, песка и соды). Поверх насыпают еще слой угля, и затем по мере его прогорания добавляют слои руды с флюсом и угля. Такой цикл повторяют несколько (до пяти) раз. При этом на протяжении нескольких часов требуется постоянный поддув воздуха с помощью мехов, чтобы температура в печи достигла 1400–1500 С (тут мы были вынуждены немного отступить от технологии, поскольку использовали электрический поддув из-за нехватки работников).

В сыродутной печи происходит несколько процессов. Во-первых, порода при высокой температуре отделяется от руды и стекает вниз в виде шлака. Во-вторых, оксиды железа угарным газом и углеродом восстанавливаются до железа, зерна которого сплавляются между собой, образуя слиток – крицу. Когда уголь почти полностью прогорает, шлак через отверстие в печи сливают, а затем, после остывания, разбирают часть стенки и извлекают крицу – пористый железный слиток.

Эффективность сыродутного процесса невелика: значительная часть железа уходит в шлак, и из 120 кг руды мы получили всего около 25 кг крицы. Причем это пока еще только сырой исходный материал, очень неоднородный по своему качеству. Во время своего нахождения в печи крица насыщается углеродом весьма неравномерно и в результате содержит фрагменты мягкого железа почти без углерода (0–0,3%), углеродистой стали (0,3–1,6% углерода) и чугуна (с содержанием углерода выше 1,6%). Это совершенно разные материалы, с разными свойствами, поэтому первым делом нужно провести первоначальную сортировку. «Крицу разбивают на небольшие куски, которые по механическим свойствам – хрупкость и пластичность – сортируют на три кучки с различным содержанием углерода, – объясняет Василий Иванов. – Если кусок мягкий и ковкий, то содержание углерода низкое, если твердый – высокое, если куски хрупкие и легко раскалываются, обнажая характерный излом, – это чугун».

Сыроду́тная пе́чь — простейшее приспособление для получения металла из железной руды.

В земле выкапывалась яма, в которую закладывались руда и древесный уголь, над ямой сооружался купол с короткой трубой, а сбоку прилаживался мех для дутья. Когда процесс заканчивался, печь разрушали и доставали крицу. Многократно использовались только меха.

Одна печь выдавала крицу весом в среднем около 3 кг, на треть состоящую из железа. Но при проковке крицы много железа снова окислялось или оставалось в шлаке. Процесс был фантастически непроизводительным, особенно если вместо руды использовался красный песок или болотная грязь.

Даже из самой легкоплавкой руды в сыродутной печи восстанавливалось не более половины железа. В случаях же использования ржавого песка, в котором самого железа было мало, а вредных примесей (фосфора и серы) много, крицу на несколько лет опускали в воду. За это время фосфор и сера окислялись почти полностью, а часть железа ещё не успевала.

В общем, можно считать, что сыродутная печь давала в среднем не более 500 граммов железа.

Несмотря на это, сыродутная техника получения железа сохранялась во многих регионах очень долго. Ею пользовались не только варварские, но и многие цивилизованные народы. Только в Индии сыродутные печи вышли из употребления в начале I тысячелетия до новой эры, в Китае же они служили до II века новой эры, на Арабском Востоке — до VII века, в Западной Европе — до начала XIV, а в России — до конца XIV века. Римляне, в частности, не знали других способов производства железа.

Кроме низкой производительности, недостатком сыродутной технологии была её расточительность, — учитывая все потери, извлекалось в среднем около 20 % железа содержащегося в руде. Но ещё хуже было то, что большая часть руд вообще не расплавлялась в сыродутной печи. Те же, что годились, ещё надо было найти и добыть, а возможности для этого у наших предков были весьма скромными, — даже у цивилизованных народов, умеющих строить шахты.

В качестве сырья мог использоваться, конечно, не только качественный магнетит, но и песок (или даже болотная жижа) с небольшим содержанием окиси железа. Найти подобный ресурс в количестве необходимом для кустарной кузницы проблемы не составляло — такое железо имелось везде (даже норвежцы, высадившись в Америке, сразу начали разработку какой-то лужи). Но подобные источники были приемлемы для варварских племён, но не для нации с миллионными городами.

2013-12-31

2013-12-31 762

762