Организация технического обслуживания и ремонта нефтепромыслового оборудования по фактическому техническому состоянию

Некоторых типов нефтепромыслового оборудования

Структура и длительность циклов капитального и текущего ремонта

| № пп | Оборудование | Рабочая среда | Структура ремонтных циклов | Длительность циклов (маш-час) | |

| Капитального ремонта | Текущего ремонта | ||||

| 1. | Станки- качалки | Сырая нефть | К 14 ТК | 54 000 | |

| 2. | Насосы центробежные: - типа ЦН - типа ЦНС - типа К | К 5 ТК К 5 ТК К 7 ТК | 19 440 17 280 17 280 | ||

| 3. | Насосы поршневые: -типа 9 МГр - типа НГР 250/50 | К 7ТК К 7ТК | 17 280 17 280 | ||

| 4. | Резервуары стальные | Ремонт по тех состоянию | 25 920 | ||

| 5. | Насосы центробежные: - типа ЦН - типа ЦНС - типа К | Сырая сернистая нефть | К 5 ТК К 3ТК К 3ТК | ||

| 6. | Насосы поршневые: - типа 9 МГр - типа НГР 250/50 | К 8ТК К 5ТК | 12 960 8 640 | ||

| 7. | Резервуары стальные | Ремонт по тех состоянию | |||

| 8. | Насосы центробежные: - типа ЦН - типа ЦНС - типа К | Пресная вода | К 7ТК К 6ТК К 6ТК | 23 040 20 160 20 160 | |

| 9. | Насосы поршневые - типа 9 МГр-61 | К 3ТК |

Примечание: К - капитальный ремонт;

|

|

|

Т – текущий ремонт.

Одним из путей повышения эффективности использования оборудования является применение системы технического обслуживания и ремонта нефтепромыслового оборудования по фактическому техническому состоянию, позволяющей снизить удельные эксплуатационные затраты при полном использовании ресурса деталей.

Сущность технического обслуживания и ремонта оборудования по фактическому техническому состоянию заключается в том, что ремонтные работы производятся только при снижении прогнозируемых параметров до предельно допустимого значения, т.е. используется принцип предупреждения отказов с обеспечением максимально возможной наработки изделий при минимальных эксплуатационных затратах. При этом проводятся работы по техническому обслуживанию с регламентированной периодичностью в соответствии с фактическим состоянием оборудования.

Организация технического обслуживания и ремонта по фактическому состоянию предполагает периодический или непрерывный мониторинг оборудования для обеспечения заданного уровня надежности и работоспособности в соответствии с установленными правилами по определению режимов и регламента диагностирования оборудования, и принятию решений по изменению его фактического состояния в зависимости от полученной информации. При этом рассматривается не только мгновенное состояние объекта, но и тренд измеряемых величин, позволяющего определять время очередного обслуживания или ремонта.

|

|

|

Применение системы ТО и Р, ориентированной на состояние объекта должно обеспечивать:

- остановку оборудования или системы только при необходимости, исходя из предотвращения аварийной ситуации или экономической целесообразности;

- замену деталей и узлов при достижении предельного износа или отклонения рабочих параметров оборудования за допустимые пределы;

- техническое обслуживание объекта (по возможности: регулировку, балансировку, центровку элементов, замену быстроизнашивающихся деталей и т.д);

- определение слабого узла машины, лимитирующего время между обслуживанием или ремонтом, и выдачи рекомендаций по повышению его надежности;

- объективный контроль качества выполнения ремонта, монтажа, регулировок.

Реализация структурной схемы ТО и Р по фактическому состоянию с контролем параметров требует:

- выбора минимально достаточного числа контролируемых параметров для получения обоснованной информации о состоянии объекта диагностирования на текущий момент времени;

- обоснование области допустимых изменений контролируемых параметров;

- разработку алгоритмов и программ диагностирования технического состояния объекта;

- создание условий и технических средств диагностирования для оперативного распознавания и выявления неисправностей на основе автоматизированной системы контроля.

Основой такого вида ТО и Р является техническое диагностирование (ТД) и прогнозирование состояния объекта. Периодичность диагностического контроля может быть жесткой или гибкой. При жесткой системе последовательность проверок регламентируется и остается неизменной в процессе всего времени эксплуатации. При гибкой – межконтрольная наработка определяется в ходе диагностического процесса и принимается на основе анализа результатов предыдущего контроля и прогнозных оценок. Для обеспечения достаточной надежности оборудования величина межконтрольной наработки не должна превышать наработки на отказ наиболее слабого узла объекта. Прогнозирование выполняют при непрерывном контроле для определения времени, в течение ко

торого сохранится работоспособное состояние, а при периодическом контроле для определения момента времени следующего контроля. Результаты диагностирования и контроля являются основой для принятия решений о необходимости ТО и ремонта, времени проведения и объеме, а также планирования очередного диагностического контроля.

Реализация ТО и Р по фактическому состоянию связана с затратами на диагностирование и прогнозирование, поэтому одним из условий применения метода является также преобладание у данного вида оборудования постепенных и предупреждаемых отказов над внезапными и не предупреждаемыми отказами.

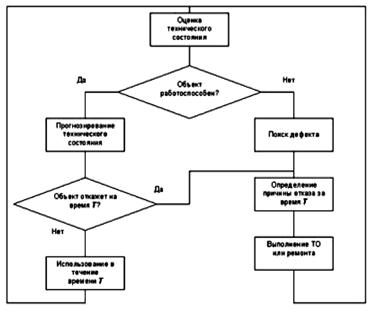

Рис. 2 Схема проведения технического обслуживания по

фактическому техническому состоянию

Необходимые условия применения ТО и Р по фактическому техническому состоянию:

экономическая целесообразность;

- наличие приборной базы;

- методика определения ТС и его прогнозирования;

- обученный персонал;

- контролепригодность оборудования.

Важным элементом системы ТО и Р по фактическому техническому состоянию (ФТС) является служба технической диагностики. В ее задачи входит выполнение плановых обследований оборудования, заявок на внеплановое диагностирование, участие в приемке оборудования из ремонта, а также выдача рекомендаций по предотвращению отказов. Необходимо обеспечить достаточный статус службы, весомость ее рекомендаций для руководства цехов. Сотрудники службы должны быть обучены применению средств диагностики и результатов. Ключевым вопросом эффективности применения ТО и Р по состоянию является задача разработки методов и средств диагностирования, обладающих большой информативностью. С учетом большой номенклатуры оборудования нефтегазовой отрасли, такую базу технической диагностики экономически целесообразно применять в первую очередь для основного оборудования.

|

|

|

В настоящее время большинство нефтедобывающих компаний переводят наиболее энергоемкий парк оборудования (приводы штанговых насосов, насосные агрегаты системы ППД, магистральные насосы и насосы системы подготовки нефти типа НК и др.) на обслуживание и ремонт по фактическому

техническому (ФТС) состоянию. Организационная структура и форма оперативного управления ТО и Р оборудования по ФТС определяется руководством предприятия. Исходными данными для установления периодичности ТО, диагностического контроля и регламентных остановок являются показатели надежности каждого типа оборудования, информация о режимах и условиях эксплуатации, отказа, наработки и т.д.

Система ТО и Р оборудования по фактическому техническому состоянию включает:

1. Контроль технического состояния оборудования

– контроль технических параметров по нормативам (визуальный, инструменталный)

- техническое диагностирование:

- ежедневное;

- периодическое (плановое регламентированное)

3. Ремонт по фактическому техническому состоянию:

- плановый (по фактическому техническому состоянию);

- внеплановый (аварийный).

Для проведения технического обслуживания и ремонта оборудования по ФТС обязательно проведения контроля фактического технического состояния с оценкой работоспособности оборудования и прогнозирование условий его дальнейшей эксплуатации. Основными задачами контроля технического состояния оборудования являются:

- объективная оценка ФТС оборудования, выявление дефектов и изношенных частей;

- определение объема ремонтных работ и перечня необходимых для ремонта узлов и деталей;

- определение правильности эксплуатации и качества ремонтных работ.

При проведении контроля технического состояния оборудования осуществляется:

|

|

|

- визуальный контроль, характеризующий общее техническое состояние и комплектность оборудования;

- -инструментальный (измерительный) контроль;

- техническое диагностирование.

Визуальный контроль технического состояния проводится с целью

выявления поверхностных дефектов в сварных соединениях и основном металле, которые могут возникнуть в процессе монтажа и эксплуатации. Визуальный контроль технического состояния оборудования выполняется перед проведением измерительного и неразрушающего методов контроля невооруженным глазом или с применением оптических приборов. При визуальном методе контроля технического состояния оборудования проверяются и выявляются:

- механические повреждения (разрывы, изломы, раковины, вмятины);

- расслоения, закаты, трещины в основном металле;

- дефекты резьбы;

- дефекты деталей и сборочных единиц;

- трещины в сварных швах, прерывание швов;

- ослабление крепления болтовых соединений;

- комплектность оборудования;

- правильность функционирования деталей и сборочных единиц;

- исправность электрооборудования, КИП и А.

Инструментальный (измерительный) контроль технического состояния оборудования проводят с целью определения соответствия геометрических размеров деталей и сборочных единиц требованиям нормативно-технической документации, определения допустимости, выявленных при визуальном контроле, повреждений основного металла и сварных соединений.

Для измерения формы и размеров оборудования, сборочных единиц, деталей, сварных соединений, дефектов поверхностей должны применяться исправные, прошедшие метрологическую проверку инструменты.

При инструментальном (измерительном) контроле деталей, сборочных единиц, сварных соединений оборудования определяют размеры:

- повреждения резьб;

- механических повреждений основного металла;

- деформированных участков;

- изношенных поверхностей;

- дефектных участков сварных швов;

- коррозийных участков;

- отклонения от формы и расположения поверхностей деталей.

Техническое диагностирование включает оперативное, плановое и неплановое диагностирование оборудования:

- оперативное диогностирование проводится по графикам текущих обследований в соответствии с прграммой;

- плановое диагностирование проводится 1 раз в 3 месяца (не реже);

- неплановое диагностирование проводится на основании информации (заявки) эксплуатирующей или сервисной организации.

Для оценки технического состояния наземного оборудования применяется вибрационная диагностика, диагностика методом ваттметграфирования, диагностика с использованием метода магнитной памяти, диагностирование методом резонансных колебаний.

Вибрационная диагностика СК позволяет определять техническое состояние подшипниковых узлов, крепление оборудования к раме и фундаменту, состояние электро двигателя и его подшипников.

Диагностика методом ваттметграфирования позволяет определить состояние балансировки СК, дефекты редуктора, клиноременной передачи, глубинного штангового насоса.

Диагностика с использованием метода магнитной памяти и резонансных колебаний позволяет определить напряженность в металле, выявить трещины раковины несплошности в металлоконструкциях и сварных соединениях.

По результатам технического диагностирования составляется акт технического состояния.

ТО и Р оборудования проводится в соответствии с инструкциями, разработанными для каждого типа оборудования, эксплуатируемого на предприятии, где предусматривается порядок проведения и организации ТО, диагностирования и ремонта оборудования.

Примерный комплекс работ, выполняемых при техническом обслуживании и ремонте нефтепромыслового оборудования по ФТС привода штангового насоса.

При ежедневном техническом обслуживании производится внешний осмотр и контроль:

- состояния защитных ограждений, площадок, лестниц;

- крепления узлов, деталей;

- нагрева подшипниковых узлов, редуктора;

- уровня масла в картере редуктора и его качества;

- состояния штанговращателей;

- состояния клиноременной передачи, тормоза (при необходимости производят подтяжку и регулировку);

- наличие необходимых надписей и табличек.

Проведенные при контрольном осмотре работы и выявленные замечания фиксируются в журнале учета технического состояния оборудования (вахтовом журнале).

При регламентированном периодическомтехническом обслуживании производятся следующие работы:

- проверка центровки и горизонтальности оборудования;

- проверка и протяжка всех резьбовых соединений;

- проверка состояния всех узлов оборудования;

- проверка уровня масла, смазка узлов в соответствии с картой смазки;

- проверка состояния электрооборудования, КИП и А;

- проверка и регулировка клиноременной передачи, замена ремней;

- проверка состояния тормозных устройств, замена быстроизнашивающихся деталей;

- проверка герметичности уплотнений, замена уплотнительных элементов;

- проверка заземления.

Выполненные при ТО работы и выявленные неисправности фиксируются исполнителем в журнале учета планового ТО, контроля технического состояния и ремонта оборудования, в котором указывается:

- дата проведения обслуживания;

- вид технического обслуживания и произведенные работы;

- выявленные дефекты и неисправности;

- наработка между техническими обслуживаниями;

- количество замененных деталей и сборочных единиц;

- расход и стоимость деталей и материалов;

- время простоя оборудования.

Ремонт оборудования по техническому состоянию производится по результатам диагностирования оборудования сервисным предприятием и может быть плановым и неплановым.

Плановый ремонт проводится по годовым и месячным планам-графикам ремонта оборудования (замены, модернизации), разработанных на основании прогнозных данных технического диагностирования с учетом и корректировкой объемов работ, которые определяются при контроле технического состояния. Планы-графики ремонта оборудования составляются на месяц с учетом дополнительно возникших работ.

Обслуживание и ремонт по фактическому техническому состоянию имеет ряд преимуществ по сравнению с обслуживанием в системе ППР:

· снижение расходов по техническому обслуживанию за счет исключения ремонта работоспособного оборудования;

· прогнозирование и планирование объемов технического обслуживания и ремонтов оборудования;

· наличие постоянной информации о состоянии оборудования;

· возможность сокращения до минимума внеплановых остановок оборудования;

· обеспечение эффективности и качества ремонта за счет послеремонтного контроля;

· эффективное планирование распределения запасных частей, инструмента;

· улучшение условий охраны труда, экологии.

Переход на систему обслуживания контроля технического состояния и ремонта оборудования по техническому состоянию позволит получить экономический эффект за счет:

· исключения необоснованного ремонта;

· устранение неисправностей в начале их возникновения;

· обоснованного и рационального планирования сроков ремонта на основании заранее известных объемов работ (по результатам диагностики);

· снижение объемов запасных частей и рем. фонда оборудования, оптимизации сроков их заказов и поставки;

· снижения потерь добываемого продукта (нефти) в результате сокращения простоев оборудования.

2013-12-31

2013-12-31 1504

1504