Определение мест установки датчиков для проведения измерений

Планирование ремонтных работ

Балансировка станка-качалки

Диагностика дефектов редуктора и электродвигателя

Диагностика глубинного штангового насоса

При помощи анализа формы ваттметрграммы можно диагностировать следующие дефекты штанговых насосов:

1.Контролировать дефекты в насосе, обусловленные неправильной настройкой насоса, наличием заеданий различной природы в насосе и колонне труб.

2.Контролировать утечки в приемном и нагнетательном клапанах насоса.

3.Выявлять режимы откачки до уровня жидкости в скважине.

4.Контролировать наличие парафина в скважине.

5.Определять общую эффективность работы насоса.

Ваттаметрограмма, в отличие от динамограммы позволяет проводить анализ не только состояния штангового насоса, но и оперативно и без разборки оценивать состояния редукторов станков-качалок.

Проблема динамической балансировки станков-качалок решается в настоящее время при помощи стандартных токовых клещей. Однако этот метод, при своей простоте для двигателей станков-качалок мало пригоден. Это объясняется тем, что у асинхронных электродвигателей ток холостого хода превышает 50% от номинального значения, и является практически полностью реактивным. В результате более половины всех СК работает в разбалансированном режиме, что увеличивает нагрузку на привод, изнашивая его,и приводит к увеличению энергопотребления на единицу продукции.

Наиболее эффективно уравновешивание СК проводить при помощи анализа ваттметрграмм. При нормальном уравновешивании СК амплитуда двух пиков потребляемой мощности, при подъеме жидкости и опускании колонны штанг, примерно одинакова.

В приборе «Тест-СК» реализованы все функции для проведения оперативной балансировки привода, включая расчет оптимального значения (положения) груза по итогам опытного изменения момента от груза.

Если груз избыточен, то большую амплитуду мощность имеет при спуске колонны штанг.

Если масса груза мала (точнее говоря, мал момент от груза), то большая мощность затрачивается при подъеме жидкости. При опускании колонны штанг от электродвигателя потребляется небольшая мощность.

Определение эффективного КПД станка-качалки,

Важным достоинством применения ваттметграммы для диагностики состояния СК является возможность определения «полного или эффективного КПД станка-качалки». Под этим термином понимается, какая часть энергии, потребляемой электродвигателем из питающей сети, расходуется непосредственно на подъем жидкости из скважины. При этом потери на трение жидкости в скважине не учитываются. В данном случке не идет речь о точном расчете КПД как отношения полезной к затраченной работе, это скорее всего, сравнение мощности потерь с переменной составляющей мощности.

Для определения полезно затраченной мощности определялось мощность потерь в приводе. Количественно она приравнивалась к величине потребляемой мощности в момент нахождения балансира в мертовых точках. Далее из полной мощности вычиталась мощность потерь в СК. Полученная разность рассматривалась далее как полезно затрачиваемая мощность, которая являлась основной для расчета эффективного КПД станка-качалки.

Расчет КПД выполняется на месте, при помощи прибора «Тест-СК», что многократно повышает оперативность проведения оценки технического состояния станка-качалки. Положительным является также то, что можно определять эффективность работы добывающего оборудования, своевременно выводя из работы неэффективные скважины.

Пригодность эксплуатируемого оборудования для вибродиагностики должна обеспечиваться при его проектировании, монтаже и эксплуатации конструктивными решениями, определением средств диагностики. При конструировании монтаже и эксплуатации оборудования необходимо как можно точнее определить места установки вибродатчиков, которые требуется устанавливать с учетом местонахождения устраняемой неисправности.

Как правило, размещение вибродатчиков должно быть максимально приближено к диагностируемому узлу и их установка осуществляться на подготовленные поверхности жестких элементов конструкции.

При выборе места установки датчиков должны учитываться также резонансные свойства конструкции. Число стыков деталей на путях прохождения выбросигналов от диагностируемой детали к месту установки датчика должно быть минимальным.

Направление оси вибродатчика, по которой производится измерение, необходимо ориентировать по линии действия силы, вызывающей вибросигнал. Возможность установки вибродатчика обеспечивается созданием ответствующих площадок (на фланцах, бобышках, приливах и т.д.), либо установки специальных крепежных элементов (болтов, гаек с площадками под вибродатчик) и взамен штатных, либо установкой специальных кронштейнов.

В вибродиагностике машин широко используют пьезоэлектрические виброобразователи (пьезодатчики), обычно малогабаритные, что облегчает задачу по выбору мест их установки.

Места установки вибродатчиков, которые будут использоваться только в случаях необходимости для специальных исследований при возникновении неисправностей при эксплуатации, следует указывать в технической документации машины и Регламенте проведения виброизмерений предприятия. Кроме того, должны быть указаны способы крепления вибрадатчиков, технология прокладки электропроводки от вибродатчика к средствам диагностики и возможности использования других сигналов, например, сигналов частоты вращения роторов.

Поскольку реакции механических систем на возбуждение механическими колебаниями определяются сложными физическими процессами, то при измерении даже на одном элементе агрегата в близких друг к другу точках ввода может наблюдаться различный характер исследуемых колебаний.

Это особенно важно для высокочастотной составляющей вибросигнала, часто определяемой различными типами распространения высокочастотных колебаний по поверхности.

Важно производить замеры вибрации в одних и тех же местах, называемых контрольными (штатными) точками измерения вибрации.

Обычно измерения параметров вибрации в контрольных точках производятся на подшипниковых опорах агрегата, корпусе агрегата и на анкерных фундаментных болтах, рисунок 2, 3.

Абсолютную вибрацию (при диагностировании большинства механических дефектов) рекомендуется измерять в трех взаимно перпендикулярных направлениях: вертикальном, горизонтально-поперечном и осевом. Преобразователи для измерения горизонтально–поперечной составляющей вибрации крепят на уровне оси вала против середины длины опорного вкладыша подшипника. Осевую составляющую вибрации следует измерять в точке, максимально приближенной к оси вала на корпусе опоры подшипника вблизи горизонтального разъема между крышкой и корпусом. Вертикальную составляющую вибрации измеряют на верхней части подшипника над серединой его вкладыша.

Допускается измерение вертикальной, горизонтальной и осевой составляющих вибрации путем установки на верхнюю часть крышки подшипника трехкомпонентного вибродатчика для измерений вибрации во взаимно перпендикулярных направлениях совпадающими с главными осями агрегата.

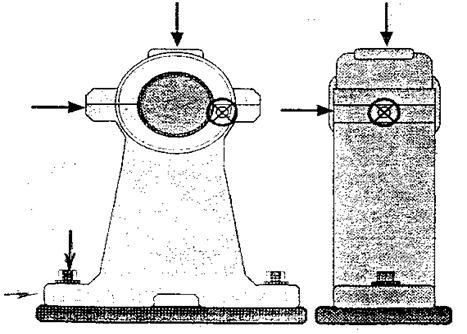

Рис.2. Типичные контрольные точки измерений вибрации на корпусе подшипника

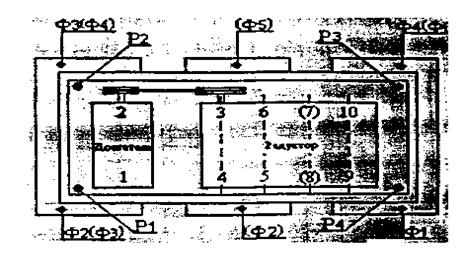

Рис. 3. Схема расположения точек измерения вибрации на агрегате:

Если невозможно проведение измерений по трем главным направлениям в зоне одного подшипника или требуется минимизация количества замеров, то допускается измерение вибрации по двум направлениям: осевом и одном из поперечных направлений. Предпочтение отдается поперечному направлению, как правило соответствующему направлению минимальной жесткости системы. Допускается также осевую вибрацию привода и других узлов агрегата измерять только у подшипника свободного конца вала. Измерение вибрации при диагностировании опорных подшипников качения производится на подшипниковых опорах в поперечном направлении, желательно в нижней части опоры, как показано на рисунке.

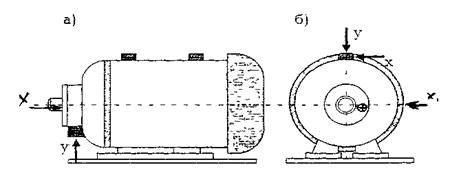

Рис.4. Направления и точки измерения вибрации электрической машины

при диагностировании механической (а) и электромагнитной (б) систем.

Точки и направления измерения сигнала вибрации для диагностирования моделей механической и электромагнитной систем электрических машин различны. На рис.4 (б) показаны основные точки измерения сигнала вибрации на корпусе машины при вибродиагностировании ее электрической несимметрии. В ряде случаев эти точки при измерении поперечной составляющей вибрации могут совпадать с точками измерения вибрации на подшипниковых опорах.

Нарушения гидродинамики потока, например, кавитацию, во многих случаях следует контролировать, измеряя сигнал вибрации на корпусе насоса в районе входного патрубка.

Датчик следует закреплять так, чтобы его измерительная ось совпадала с нужным при измерении направлением. Как правило, измерительная ось перпендикулярна плоскости крепления датчика (его рабочей поверхности). Цель измерения и анализа вибрации обычно диктует расположение мест крепления пьезодатчика на исследуемом объекте.

2013-12-31

2013-12-31 876

876