Номенклатура

С235 С345 С375 С345Т-термическое улучшение, С345К коррозионная добавка С575 и выше 235-предел текучести в Мпа. 345 и 375 стали повышенной прочности

Достоинства

-высокая надежность (однородность структуры, высокая пластичность)

-относительная легкость

-индустриальность изготовления. Скоростной монтаж

-возможность вторичного передела

-хорошая транспортабельность

-хорошая ремонтопригодность

-непроницаемость для жидкости и газа.

Недостатки

- слабая стойкость коррозии

- слабая огнестойкость

2) Структура и химический состав стали. Понятие о малоуглеродистых сталях обыкновенного качества и низколегированных сталях

Сталь- сплав железа с углеродом и с некоторыми добавками

Основным химическим элементом, резко повышающим твердость железа, является углерод. В зависимости от содержания углерода стали делятся на: мало, средне и высокоуглеродистые стали. Вконструкция часто используют малоуглеродистые стали С235, С245, С255, С275, С285. Они имеют достаточно высокую прочность и достаточно пластичны. В этих сталях содержится 0.09-0.22% углерода по весу. С повышением содержания углерода прочность растет, но увеличивается хрупкость стали.

Полезной добавкой улучшающей св-ва стали является также марганец.

Для нейтрализации газов: кислорода, азота, попадающих в сталь при выплавке и ухудшающих однородность металла,- полезны присадки кремния и алюминия. До 0.3%

В процессе выплавки стали не удается полностью избавиться от вредных примесей. Таких как фосфор и сера. Фосфор увеличивает хрупкость стали при низких температурах, а сера склонность металла к образованию трещин при сварке.

Также вконструкция используют низколегированные стали, имеющие повышенную прочность С345, С375, С390, С440, С590. В качестве легирующих добавок используют медь, хром, никель, титан, вольфрам, молибден, ванадий. Содержание этих металлов обычно не превышает 1%. Марганца в низколегированных сталях добавляют до 2%. Комбинирую в разных пропорциях легирующие элементы, получают стали с требуемыми механическими свойствами.

Низколегированные стали дороже обычных малоуглеродистых.

3) Работа стали на однородное растяжение. Диаграмма работы стали «напряжения-деформации». Пластичность стали.

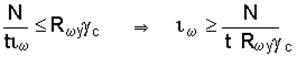

Стандартный образец подвергают растяжению в разрывной машине вплоть до разрушения. В процессе испытания строится диаграмма зависимости растягивающих напряжений σ от относительного удлинения ε.

На первоначальном этапе испытания, когда растяжение невелико, между напряжениями и деформациями наблюдается зависимость σ=Е*ε Е-модуль юнга. К-т пропорциональности. При дальнейшем увеличении нагрузки, прямая диаграммы переходит в некоторую кривую А-В. Эта кривая свидетельствует о том, что в образце развиваются пластические деформации. Точка В зуб текучести. Происходит срыв нагрузки при непрерывном росте пластических деформаций. Размер площадки текучести определяется точкой С. После которой нагрузки вновь увеличиваются вплоть до наивысшего уровня напряжений.  -предел напряжений. По его достижению нагрузка падает при непрерывном росте пластических деформаций до полного разрыва образца.

-предел напряжений. По его достижению нагрузка падает при непрерывном росте пластических деформаций до полного разрыва образца.

Предел текучести является основной характеристикой, по которой определяют прочность металла. Величина его одинакова как при растяжении так и при сжатии.

4) Влияние температуры, скорости нагружения, многократности нагружения на работу стали при растяжении.(понятие о наклёпе стали).

Наклеп

Не доводя образец до разрыва при испытании на растяжение, разгрузим его, начиная с некоторой точки Fна кривой само упрочнения. Материал получает остаточные пластические деформации  , повторное загружение на диаграмме будет соответствовать линии разгрузки

, повторное загружение на диаграмме будет соответствовать линии разгрузки  ,-F. Таким образом, повторномузагружению соответствует вторая часть диаграммы, которая характеризуется меньшей областью пластичности и более высоким пределом текучести

,-F. Таким образом, повторномузагружению соответствует вторая часть диаграммы, которая характеризуется меньшей областью пластичности и более высоким пределом текучести  . приращение Δ

. приращение Δ  =

=  называется наклепом. Наклеп-это увеличение предела упругости после предварительного пластического деформирования металла в холодном состоянии.

называется наклепом. Наклеп-это увеличение предела упругости после предварительного пластического деформирования металла в холодном состоянии.

Для сталей наклеп явление не желательное т.к. он ухудшает их пластические свойства. В алюминиевых же сплавах наклеп играет положительную роль благодаря существенному повышению предела текучести, а значит, и прочности.

При быстромзагружении и быстрой разгрузки материал ведет себя по-другому даже при низких напряжениях

Влияние температуры.

Предел текучести и временное сопротивление получают, испытывая образцы при температуре 20 градусов. Величины этих характеристик прочности для сталей остаются практически неизменными при температурах до 350 градусов. Далее, с увеличением температуры они начинают заметно снижаться, и падают до нуля вблизи 600 градусов.

В области отрицательных температур предел текучести стали несколько увеличивается, однако пластичность уменьшается, и материал становится более хрупким.

Алюминиевые сплавы теряют несущую способность при нагреве всего лишь до 300 градусов.

5) Вязкое и хрупкое разрушение стали. Признаки, отличающие один вид разрушения от другого. Факторы хрупкого разрушения.

Под разрушением понимают процесс зарождения и развития в металле трещин, приводящих к разделению его на части.

Разрушение происходит в результате развития нескольких трещин, или слияния рядом расположенных трещин в одну магистральную трещину. Покоторой идёт полное разрушение. Разрушение м.б. хрупким и вязким. Механизм зарождения трещин одинаков как при вязком разрушении так и при хрупком. Возникновение микро трещин чаще происходит благодаря пластической деформации перед препятствием образуя зародыш трещины. Вязкое и хрупкое разрушение различаются между собой по величине пластической зоны у вершины трещины. При хрупком разрушении величина пластической зоны в устье трещины мала. При вязком разрушении величина пластической зоны, идущей впереди распространяющейся трещины, велика, а сама трещина затупляется у своей вершины. Вязкое разрушение обусловлено малой скоростью распространения трещины. Скорость распространения хрупкой трещины достигает 2500м/с. Поэтому нередко хрупкое разрушение называют внезапным или катастрофическим разрушением.

Чем выше скорость деформации, тем больше склонность металла к хрупкому разрушению. Все концентраторы напряжения способствуют хрупкому разрушению. С увеличением остроты и глубины надреза склонность к хрупкому разрушению возрастает. Чем больше размеры изделия, тем больше вероятность хрупкого разрушения. Также влияет химический состав и структура стали.

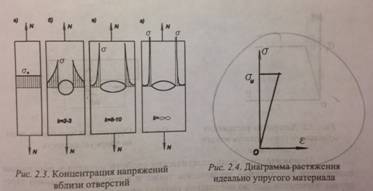

6) Концентрация напряжений как фактор хрупкого разрушения. Ударная вязкость стали.

Первый образец, имеющий площадь поперечного сечения А под нагрузкой N испытывает нормальные напряжения  =N/A

=N/A

Наличие круглого отверстия во втором образце, обладающим той же рабочей площадью А, нарушает равномерность распределения напряжений и вызывает их концентрацию вблизи отверстия. Отношение максимальной величины этих напряжений σ к номинальной величине  называется коэффициентом концентрации к=σ/

называется коэффициентом концентрации к=σ/  .

.

Следовательно при незначительной нагрузке N становится возможным превышение предела прочности материала и мгновенное разрушение образца. В то же время идеальный упругопластический материал, работа которого отображается диаграммой Прандтля., по видимому, должен ограничивать рост напряжений пределом текучести  .

.

В таком материале развитие трещины может наступать только после большого развития пластических деформаций, превосходящего деформацию разрушения  .

.

Следовательно, что чем больше пластичность металла, тем выше надежность элемента конструкции. Во всяком случае концентраторов следует избегать.

Ударная вязкость стали:

Склонность металла к трещинообразованию проверяют испытанием на ударную вязкость. Образец имеет форму бруска с выточкой-концентратором. Образец разрушается ударом массивного маятника с обратной стороны выточки, при этом о качестве металла судят по кол-ву поглощенной энергии удара. Для материала более стойкого к образованию трещин требуется больше энергии..

Положительная роль пластических свойств металла в повышении надежности конструкций заключается также и в том, что случайная перегрузка элементов еще до обрушения сначала проявляется в медленном нарастании значительных остаточных прогибов и перемещений, которые своевременно могут быть обнаружены, а конструкции усилены.

7) Явление усталости стали. Факторы способствующие снижению усталости стали.

Линия разгрузки и нагрузки раздваивается образуя петлю Гистерезиса. Площадь петли показывает величину энергии, поглощаемую образцом за один цикл. Очевидно, что эта энергия расходуется в образце на разрушение межатомных связей, и после некоторого кол-ва циклов образец разрывается. Это явление называется усталостью металла. Разрушение происходит тем быстрее, чем больше площадь петли. Например,полный симметричный знакопеременный цикл, расятжение-сжатие, более опасен, чем ассиметричный. Усталость слабо проявляется при пульсирующем цикле. Т.е. усталость зависит от вида цикла который характеризуется к-ом асимметрии p=  Значения которого лежат в передал- 1

Значения которого лежат в передал- 1  p

p  1

1

Причиной возникновения усталости являются многочисленные несовершенства микроструктуры металла. К ним относятся, например, нарушения регулярной кристаллической структуры на стыках монокристаллов и на границах зерен, т.е в металле всегда имеется большое кол-во микроскопических трещин. Как правило интенсивный рост микротрещин наблюдается в зоне концентрации напряжений, поэтому в конструкциях, работающих на вибрационные нагрузки, следует избегать резких переломов в геометрической форме несущих элементов с входящими острыми углами, подрезов и кратеров в сварных швах.

8) Группы сталей. Условия назначения стали для строительных конструкций.

Свойства стали зависят от большого числа факторов – состава исходного сырья, состояния плавильных печей, обжатия и температуры при прокатке и т.п. Поэтому показатели прочности имеют определенный разброс и их можно рассматривать как случайные величины, применяя к ним методы математической статистики.

В целях экономии металла прокат из углеродистой стали марок СтЗ, СтЗГпс и низколегированной стали марок 09Г2 и 09Г2С предложено дифференцировать по прочности на 2 группы с минимальными и повышенными показателями прочности. Так, для стали ВСтЗпс 1 группы прочности принято = 250 - 260 МПа, а для 2-й группы = 280 - 290 МПа, а временное сопротивление отрыву в повышено на 20 - 30 МПа.

При выборе марки стали следует руководствоваться основными принципами проектирования:

- обеспечение надежности конструкции;

- экономия стали.

Марку стали выбирают на основе технико-экономического анализа условий работы конструкции на стадии вариантного проектирования. Выбор марок стали зависит от:

- степени ответственности конструкций зданий и сооружений;

- климатических условий района строительства;

- температуры и влажности и среды, в которой возводится и эксплуатируется конструкция;

- характера нагружения – статическое, динамическое, знакопеременное;

- вида напряженного состояния – одноосное, плоское или объемное напряженное состояние;

- уровня напряжений –сильнонагруженные или слабонагруженные элементы конструкций;

- способа соединения элементов – сварное или болтовое;

- толщины проката;

9) Сортамент стальных профилей.

Сортамент это перечень прокатных профилей с указанием их формы, размеров, геометрических характеристик поперечного сечения и массы 1 пог. м профиля

Первый сортамент в России был составлен в 1900 г. профессором мостостроителем Н.А. Белелюбским, а затем неоднократно пересматривался, расширялся и улучшался, но основные формы профилей сохранены до настоящего времени.

Существует раздел строительной науки – теория сортамента – устанавливающая законы, на основании которых должны разрабатываться и внедряться более экономичные по затратам металла и трудоемкости изготовления профили. Современный сортамент разработан в результате многолетних практических и теоретических исследований по выявлению рациональных типов профилей и частоты их градации.

Большое количество профилей увеличивает объем работы на металлургических заводах (прокатных цехах) и на заводах по изготовлению металлических строительных конструкций, так как требует дополнительные мощности и дополнительные площади для сортировки, складирования (рис. 3.2), правки и т.д.

Основное отличие современных профилей? переход на более экономичные тонкостенные профили

Прокатную сталь делят в зависимости от типа сечения налистовую и профильную.

Листовой прокат в свою очередь подразделяют:

- на тонколистовой (толщиной менее 4 мм);

- на толстолистовой (толщиной 4-160 мм);

- на широкополосный универсальный;

- на полосовой;

- на рифленый.

Листовой прокат может быть:

- повышенной точности (А) и нормальной точности (Б);

- высокой плоскостности (ПВ), улучшенной плоскостности (ПУ); нормальной плоскостности (ПН);

- с необрезной кромкой (НО); с обрезной кромкой (О).

Профильный прокат делят на 3 основные группы:

- сортовой прокат – профили простой геометрической формы;

- фасонный прокат (швеллеры, уголки, двутавры, тавры и т.д.);

- трубный прокат – трубы бесшовные и сварные.

Изготавливают также профили специального назначения – рельсы, балки крановых путей.

Широко применяют вторичные профили – гнутые, гнутосварные и гофрированные.

При производстве строительных металлоконструкций в основном применяют прокат обычной точности и нормальной плоскостности.

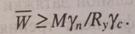

10) Понятия о предельном состоянии металлических строительных конструкций. Группы предельных состояний. Расчетные к-ты  ,

,  в методике расчета строительных конструкций по предельным состояниям.

в методике расчета строительных конструкций по предельным состояниям.

Расчет конструкций ведтся по методике предельных состояний. Предельными состояниями называются такие состояния, при наступлении которых сооружение становится непригодным к эксплуатации (первая группа предельных состояний) или его нормальная эксплуатация становится невозможной (Вторая группа предельных состояний).

Первая группа предельных состояний определяются прочностью элементов, устойчивостью, вибрационной прочностью, неизменяемостью конструкций.

Вторая группа предельных состояний определяется гарантией от появления недопустимых упругих деформаций и перемещений, затрудняющих эксплуатацию конструкций в нормальном режиме.

В широком смысле методика расчета по предельным состояниям устанавливает соответствие между действующими нагрузками на сооружение и его несущей способностью. Для этого необходим правильный выбор наиболее неблагоприятного сочетания нагрузок с учетом всех особенностейкаждой из них.

- к-т безопасности по материалу. >1

- к-т безопасности по материалу. >1

–к-т условий работы, для основных зданий

–к-т условий работы, для основных зданий  1

1

к-т надёжности конструкции по назначению.

к-т надёжности конструкции по назначению.

11) Понятие о нормативном и расчётном сопротивлении стали. Назначение класса прочности стали для металлических конструкций.

Нормативные сопротивления стали при растяжении и сжатии определяются по результатам испытаний стандартных образцов на растяжение по пределам текучести и по пределу прочности – для элементов, которые работают только на растяжение.

За нормативное сопротивление по пределу текучести  принимается браковочный минимум предела текучести, физического или условного, определяемый с надежностью 95 % и устанавливаемый государственными стандартами и техническими условиями. Аналогично за нормативное сопротивление по пределу прочности

принимается браковочный минимум предела текучести, физического или условного, определяемый с надежностью 95 % и устанавливаемый государственными стандартами и техническими условиями. Аналогично за нормативное сопротивление по пределу прочности  принимается браковочный минимум предела прочности, определяемый с надежностью 95 %, устанавливаемый государственными стандартами и техническими условиями. Поскольку надежность нормативных сопротивлений недостаточна для расчетов по предельным состояниям 1-й группы, вводятся расчетные характеристики, надежность которых приближается к 100 %:

принимается браковочный минимум предела прочности, определяемый с надежностью 95 %, устанавливаемый государственными стандартами и техническими условиями. Поскольку надежность нормативных сопротивлений недостаточна для расчетов по предельным состояниям 1-й группы, вводятся расчетные характеристики, надежность которых приближается к 100 %:

где  – расчетные сопротивления по пределам текучести и прочности соответственно;

– расчетные сопротивления по пределам текучести и прочности соответственно;  – коэффициенты надежности по материалу. Так как технология изготовления стальных элементов достаточно отработана, коэффициенты

– коэффициенты надежности по материалу. Так как технология изготовления стальных элементов достаточно отработана, коэффициенты  близки к 1. Расчетное сопротивление по пределу прочности

близки к 1. Расчетное сопротивление по пределу прочности  используется только при расчете растянутых элементов и растянутых зон в тех случаях, когда эксплуатация возможна и после достижения в элементе или зоне предела текучести.

используется только при расчете растянутых элементов и растянутых зон в тех случаях, когда эксплуатация возможна и после достижения в элементе или зоне предела текучести.

Маркировка строительных сталей начинается с буквы С – строительная. Далее указывается браковочный минимум предела текучести в мегапаскалях (МПа) с надежностью 95 % (  , кроме самой прочной стали С590) для самой тонкой из нормируемых сталей. Стандартный ряд строительных сталей по прочности: С235, С245, С255, С275, С285, С345, С375, С390, С440 и С590, 735.Дополнительные символы обозначают: T – термоупрочнённая; Д – повышенное содержание меди; К – стойкая против коррозии.

, кроме самой прочной стали С590) для самой тонкой из нормируемых сталей. Стандартный ряд строительных сталей по прочности: С235, С245, С255, С275, С285, С345, С375, С390, С440 и С590, 735.Дополнительные символы обозначают: T – термоупрочнённая; Д – повышенное содержание меди; К – стойкая против коррозии.

12) Нагрузки и воздействия, их классификация. Сочетания нагрузок. Коэффициенты надежности  - для разных нагрузок.

- для разных нагрузок.

В соответствии с нормами проектирования нагрузки классифицируют по своим характеристикам на постоянные, временные длительные, кратковременные и особые.

К постоянным нагрузкам и воздействиям относятся следующие: собственный вес конструкции, давление грунта, усилия от предварительного напряжения, гидростатическое и фильтрационное давление на гидросооружение.

Временные длительные нагрузки возникают от веса стационарного оборудования, давление жидкостей и газов в емкостях и трубопроводах. К временным длительным относятся также температурные технологические воздействия.

Кратковременные нагрузки создают, снег, ветер, климатические воздействия, подъемно-транспортное оборудование, толпа, а также воздействие волн, и судов на гидросооружения.

Особыми нагрузками называют аварийные, сейсмические, от воздействий взрыва и от изменения структуры грунтов.

Все нагрузки имеют изменчивую природу и носят вероятностный характер, что зависит от случайных изменений условий эксплуатации. Различают расчетные и нормативные значения величин нагрузок.

Нормативные нагрузки устанавливают по статистическим данным, нормативным документам по проектированию, на основе опыта эксплуатации или проектного здания. Нормативные величины нагрузок соответствуют нормальному режиму эксплуатации и не учитывают случайных отступлений от него, возникающих в силу ряда непредсказуемых причин. Эти отступления в неблагоприятных случаях могут вызывать превышение нормативного значения, то есть перегрузку. Поэтому в расчетах по первой группе предельных состояний в нормативные значения нагрузок вводят к-ты надежности по нагрузке  >1. Произведение нормативной величины нагрузки

>1. Произведение нормативной величины нагрузки  на к-т надежности называется расчетной нагрузкойp=

на к-т надежности называется расчетной нагрузкойp=  .

.

Совокупность действующих на сооружение нагрузок представляет собой некоторое их сочетание. Сочетаний м.б несколько, различных по составу. Основными сочетаниями называют сочетания, включающие постоянные, времянные длительные и кратковременные нагрузки и воздействия. Особые сочетания кроме отмеченных содержат одну из особых нагрузок или воздействий.

Малая вероятность одновременного воздействия нескольких нагрузок максимальной расчетной величины учитывается к-ом сочетания Ψ  1. Таким образом расчетное сочетание n нагрузок представится в виде

1. Таким образом расчетное сочетание n нагрузок представится в виде

q=∑  *Ψ.

*Ψ.

13) Болтовые соединения. Типы болтов и болтовых соединений. Основные подходы к расчету болтовых соединений на обычных болтах.

Болтовое соединение – альтернативный сварке способ скрепления металлических деталей при помощи болтов, гаек и шайб, главная характеристика которого – разъемность получаемой в итоге конструкции. Соединения такого типа широко применяются при сооружении металлических конструкций самого разнообразного типа и назначения: от мобильных стеллажей и лестниц до металлических ферм и каркасов большепролетных зданий. Использование болтовых соединений целесообразно в случаях, когда необходимо изготовить:

- конструкцию разборного типа – годную к демонтажу, транспортировке и повторному монтажу на новом месте (например, легкие металлические ангары-гаражи);

- мобильную либо динамичную конструкцию, эксплуатация которой связана с постоянным перемещением или движением отдельных деталей (к примеру, конструкции для различных производственных объектов);

- металлический каркас повышенной устойчивости – с применением высокопрочных соединений (опоры и перекрытия высотных зданий);

- а также во всех тех случаях, когда проведение сварочных работ не дает желаемого результата.

Виды болтовых соединений

Рассмотрим признаки классификации болтовых соединений согласно профессиональной терминологии. Прежде всего следует разграничить соединения по технологии крепления: со сдвигом между связуемыми элементами и без него. Первый тип соединений осуществляется на болтах повышенной, нормальной и грубой точности, при соединении второго типа используют высокопрочные болты. Перечисленные типы болтов, а также соответствующие им гайки и шайбы, различаются стандартами качества, плотностью установки и методом образования болтовых отверстий. Приведем некоторые характеристики:

- болты грубой точности: отклонения по диаметру не превышают +-1 мм, допустимый зазор отверстий составляет 3 мм;

- болты нормальной точности: диаметр – до -0,52 мм, отверстия – до +2 мм;

- болты повышенной точности: диаметр – до -0,3 мм, отверстия – до +0,5 мм;

- высокопрочные болты: соответствуют болтам нормальной точности.

14) Соединения на высокопрочных болтах. Особенности создания и работы сдвигоустойчивости фрикционного болтового соединения.

В последнее время широкое распространение получили соединения на высокопрочных болтах. Крепления такого типа достаточно просты, но придают конструкциям наиболее высокую степень устойчивости, за счет отличного от других механизма действия: прочность соединения в них достигается посредством возникновения силы трения между сплачиваемыми плоскостями. Чтобы достигнуть необходимой степени трения, требуется создать усиленное натяжение болтов. Для выполнения этой задачи прочность обычных болтов может оказаться недостаточной, поэтому соединения данного типа выполняются только с использованием высокопрочных болтов, класса 8,8 и 10,9, из стали 40Х, 40ХФА и некоторых других марок, сопротивлением не ниже 800 МПа и прошедших специальную термическую обработку. Натяжение болтов регулируется специальными ключами с установленными на них динамометрами (динамометрические ключи), точность показаний которых оказывает непосредственное влияние на надежность производимого соединения. По этой причине в обязательном порядке необходимо ежедневно производить проверку динамометрических ключей и, при необходимости, их настройку и корректировку.

Фрикционное соединение собирают на высокопрочных болтах, которые не предназначены для работы на срез и смятие. Болты здесь используют, как правило, только для создания сил трения в зоне контакта соединяемых элементов путем предварительной затяжки болтов. Чем больше натяжение болта Т и к-т трения в зоне контакта, тем больше сила сжатия пакета и сила трения F.

15) Виды сварки для сварных соединений строительных конструкций. Классификация сварных швов и сварных соединений.

Сварные соединения имеют ряд преимуществ благодаря простоте исполнения, однако они имеют один существенный недостаток. Заключается он в том, что после остывания наплавленного металла шва происходит его температурная усадка, приводящая к искажению геометрической формы стержня- грибовидности, серповидности и винтообразности. Одновременно в элементе возникают нежелательные остаточные сварочные напряжения. Для снижения вредного влияния этих факторов приходится разрабатывать специальную технологию выполнения сварочных работ.

По конструктивному признаку сварные швы подразделяются на угловые и стыковые.

Под нагрузкой металл стыковых швов работает аналогично металлу соединяемых элементов. Поэтому при одинаковой прочности материала шва и основного металла стыковые соединения требуют специального расчета их прочности. Чего нельзя сказать об угловых швах. Угловые швы имеют сложную геометрическую форму, по этой причине их напряженное состояние под нагрузкой требует специальной проверки расчетом.

сварные швы по внешнему виду подразделяются на

- нормальные (плоские);

- выпуклые (усиленные) и

- вогнутые (ослабленные).

Выпуклые сварные швы лучше работают при статических (постоянных) нагрузках, однако они неэкономичны. Нормальные и вогнутые швы лучше подходят при динамических и знакопеременных нагрузках, поскольку за счет более плавного перехода от основного металла к сварному шву снижается вероятность возникновения концентрации напряжений, приводящих к разрушению шва.

По выполнению сварные швы могут быть односторонними и двусторонними.

По количеству слоев сварка бывает однослойной и многослойной, по числу проходов – однопроходной и многопроходной.

Многослойный шов используется при сварке толстого металла, а также чтобы уменьшить зону термического влияния. Проход – однократное перемещение источника тепла в одном направлении при сварке или наплавке. Валиком называется часть металла сварного шва, которая была наплавлена за один проход. Слой сварного шва – металл шва, состоящий из одного, двух или нескольких валиков, которые размещены на одном уровне поперечного сечения шва.

В зависимости от протяженности сварные швы бывают непрерывными и прерывистыми. Стыковые швы обычно делают непрерывными. Угловые швы могут быть выполнены

- непрерывными;

- односторонними прерывистыми;

- двусторонними цепными;

- двусторонними шахматными;

- а также могут быть точечными.

По направлению действующего усилия сварные швы делятся на

- продольные (фланговые) – направление действующего усилия параллельно оси сварного шва;

- поперечные (лобовые) – направление действующего усилия перпендикулярно оси сварного шва;

- комбинированные – сочетание продольного и поперечного швов;

- косые – направление действующего усилия размещено под углом к оси сварного шва.

16) особенности работы и расчет стыковых сварных соединений.

Соединения встык осуществляют стыковыми швами, прямыми или под углом 45–600 (рис.1.1).

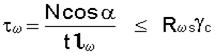

Расчет этих соединений согласно СНиП 11–23–81* не требуется выполнять при применении сварочных материалов по табл. 1 приложения, при полном проваре соединяемых элементов и физическом контроле шва. В остальных случаях стыковые соединения рассчитывают.

1. При центральном растяжении или сжатии (если стыковой шов расположен перпендикулярно оси элемента, т.е. прямой шов (рис.1,а) по формуле

, (1.1)

, (1.1)

где N – продольная сила, кН; tх  =

=  – площадь шва, см2; t – наименьшая толщина соединяемых элементов, см;

– площадь шва, см2; t – наименьшая толщина соединяемых элементов, см;  – расчетная длина шва,

– расчетная длина шва,  =

=  – 2t; см;

– 2t; см;  – полная длина шва, в случае вывода концов шва за пределы стыка расчетная длина шва

– полная длина шва, в случае вывода концов шва за пределы стыка расчетная длина шва  =

=  , см;

, см;  – расчетное сопротивление шва по пределу текучести, кН/см2;

– расчетное сопротивление шва по пределу текучести, кН/см2;  – коэффициент условий работы принимается по табл. 5 приложения.

– коэффициент условий работы принимается по табл. 5 приложения.

2. При действии на стыковое соединение изгибающего момента по формуле

(1.2)

(1.2)

где М – изгибающий момент, кН х см;  =

=  /6 – момент сопротивления шва, см3;

/6 – момент сопротивления шва, см3;

3. При одновременном действии изгибающего момента и поперечных сил

, (1.3)

, (1.3)

где  и

и  – нормальные напряжения в сварном соединении по двум взаимно перпендикулярнымнаправлениям, кН/см2;

– нормальные напряжения в сварном соединении по двум взаимно перпендикулярнымнаправлениям, кН/см2;  – напряжение от среза, кН/см2.

– напряжение от среза, кН/см2.

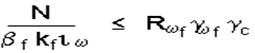

При расчете стыковых косых швов (рис. 1.1, б) приложенную силу разделяют на две составляющие направленные:

– перпендикулярно шву

(1.4)

(1.4)

– вдоль шва (срез)

, (1.5)

, (1.5)

где  – угол наклона шва к оси соединяемых элементов.

– угол наклона шва к оси соединяемых элементов.

Расчетное сопротивление стыковых швов определяют по пределу текучести или по временному сопротивлению стали соединяемых элементов независимо от вида сварки (табл. 2 приложения), но с учетом контроля качества шва.

Контроль качества шва может осуществляться визуально и физически. При физическом контроле качества применяют ультразвуковой метод, просвечивание рентгеновскими или гамма–лучами.

При расчете сварных стыковых соединений элементов конструкций из стали с отношением ( ) >

) >  , эксплуатация которых возможна и после достижения металлом предела текучести, в расчетах вместо

, эксплуатация которых возможна и после достижения металлом предела текучести, в расчетах вместо  следует принимать (

следует принимать ( ), следовательно, формула для расчета примет вид

), следовательно, формула для расчета примет вид

, (1.6)

, (1.6)

где  – коэффициент надежности в расчетах по временному сопротивлению, принимают равным 1.3.

– коэффициент надежности в расчетах по временному сопротивлению, принимают равным 1.3.

Основной отличительной особенностью стыкового сварного соединения является расположение деталей металлоизделий в пространстве. При сваривании встык части металлоизделия находятся на одной плоскости или поверхности. Сама сварка осуществляется по торцам, которые располагаются смежно друг с другом.

Стыковые соединения также могут быть разных видов, которые определяются формой свариваемых кромок. Так, они бывают:

- прямыми, т.е. кромки, которые поддаются сварки, не имеют скосов;

- V-образными – кромки с соответствующими скосами;

- Х-образные – скос кромок производится в виде буквы Х;

- криволинейными – кромки имеют такие скосы, которые в соединении напоминают латинскую букву U.

Использование разных видов скосов кромок определяет и еще два вида стыковых соединений. Исходя из расположения шва, бывают:

- односторонние соединения (шов делается только с одной стороны свариваемых деталей);

- двухсторонние (соответственно, делается два шва: сверху и снизу).

Отметим, что именно стыковые соединения применяются для монтажа ответственных, важных конструкций. Это обуславливается тем, что такие соединения имеют самые высокие механические показатели, в отличие от прочих. С другой стороны использование такого типа сварного соединения связано с необходимостью дополнительно подготавливать кромки металлоизделия.

Кроме отличных механических показателей, стыковое соединение заслужило популярность и за счет того, что является довольно экономичным и отличается высокой производительность. Этот вид соединения приводит к меньшему расходованию металла и времени на работу.

17) Особенности работы и расчет соединений с фланговыми и лобовыми угловыми сварными швами.

Угловыми швами выполняются соединения внахлестку, и они могут быть как фланговыми, так и лобовыми.

Фланговые швы, расположенные по кромкам прикрепляемого элемента параллельно действующему усилию, вызывают большую неравномерность распределения напряжений по ширине соединения. Неравномерно работают они и по длине, так как помимо непосредственной передачи усилия с элемента на элемент концы шва испытывают дополнительные усилия вследствие разной напряженности и неодинаковых деформаций соединяемых элементов в области шва

Неравномерность работы шва по длине заставляет ограничивать расчетную длину шва на величину не менее 4kш, или 40 мм и не более 85

Таким образом фланговый шов, сильно меняющий силовой поток, вызывает значительную неравномерность распределения напряжений в соединении. В соответствии с характером передачи усилий фланговые швы работают одновременно на срез и изгиб. Разрушение шва обычно начинается с конца и может происходить как по металлу шва, так и по основному металлу на границе его сплавления с металлом шва, особенно если наплавленный металл прочнее основного. Лобовые швы передают усилия равномерно по ширине элемента, но крайне неравномерно по толщине шва вследствие резкого искривления силового потока при переходе усилия с одного элемента на другой

Особенно велики напряжения в корне шва. Уменьшение концентрации напряжений в соединении может быть достигнуто плавным примыканием привариваемой детали, механической обработкой (сглаживанием) поверхности шва и конца накладки, увеличением пологости шва (например, шов с соотношением катетов 1: 1,5), применением вогнутого шва и увеличением глубины проплавления

Мероприятия по уменьшению концентрации напряжений у швов

а — плавный подход листа; б — обработка и обрез конца листа; в — острожка накладок; г — обработка поверхности шва

Эти приемы уменьшения концентрации напряжений в соединении особенно желательно применять в конструкциях, работающих на переменные нагрузки и при низкой температуре. Разрушение лобовых швов от совместного действия осевых, изгибных и срезывающих напряжений, возникающих при работе соединения, происходит аналогично фланговым швам по двум сечениям. Ввиду сложности действительной работы угловых швов расчет их носит условный характер и хорошо подтвержден экспериментальными данными. Они рассчитываются независимо от ориентации шва по отношению к действующему усилию (фланговые и лобовые); усилие принимается равномерно распределенным вдоль шва и рассматривается возможность разрушения шва от условного среза по одному из двух сечений

При действии продольной и поперечной сил:

– по металлу шва

, (1.7)

, (1.7)

– по металлу границы сплавления

, (1.8)

, (1.8)

где  =

=  – 10 (мм), (

– 10 (мм), ( ) – расчетная толщина углового шва,

) – расчетная толщина углового шва,  и

и  – коэффициенты, принимаемые при сварке элементов из стали; с пределом текучести до 530 MПа – по табл. 6 приложения; с пределом текучести свыше 530 MПа независимо от вида сварки, положения шва и диаметра сварочной проволоки

– коэффициенты, принимаемые при сварке элементов из стали; с пределом текучести до 530 MПа – по табл. 6 приложения; с пределом текучести свыше 530 MПа независимо от вида сварки, положения шва и диаметра сварочной проволоки  = 0,7 и

= 0,7 и  = 1.

= 1.  и

и  – коэффициенты условий работы шва, равные единице во всех случаях, кроме конструкций, возводимых в климатических районах I1, I2,II2 иII3, для которых

– коэффициенты условий работы шва, равные единице во всех случаях, кроме конструкций, возводимых в климатических районах I1, I2,II2 иII3, для которых  = 0,85, для металла шва с нормальным сопротивлением

= 0,85, для металла шва с нормальным сопротивлением  = 410 MПа и

= 410 MПа и  = 0,85 – для всех сталей;

= 0,85 – для всех сталей;  – расчетное сопротивление сварных соединений встык при сжатии, растяжении и изгибе;

– расчетное сопротивление сварных соединений встык при сжатии, растяжении и изгибе;  и

и

18) Классификация металлических балок.

Балка- это элемент конструкции, предназначенный для восприятия нагрузки в пролете и передачи её на опоры. Следовательно, балка работает на изгиб, и этим определяется её конструктивная форма.

По конструкции балки подразделяют на прокатные, когда в качестве несущего стержня используется готовый профиль, и составные большого сечения, которые собирают из листов.

По статической схеме балки классифицируют на статически определимые и статически неопределимые.

По соединению: болтовые, сварные, клепочные.

19) Особенности работы стальных балок на изгиб. Понятие о шарнире пластичности.

при работе балки на изгиб в пределах упругости мы получим в сечениях балки треугольную эпюру нормальных напряжений; максимальное значение этих напряжений в крайних волокнах определяется по формуле

При дальнейшем увеличении нагрузки крайние волокна раньше других достигают предела текучести, после чего рост напряжений в них прекращается и текучесть начинает проникать внутрь сечения; при этом в средней части сечения еще сохраняется упругое ядро. Дальнейшее увеличение нагрузки доводит до предела текучести все волокна наиболее нагруженного поперечного сечения. Получается прямоугольная эпюра напряжений, причем в середине сечения образуется так называемый шарнир пластичности.

Под влиянием такого воздействия изгибающего момента в месте шарнира пластичности происходит большое нарастание деформаций, балка получает резкий угол перелома, но не разрушается. Обычно балка теряет при этом либо общую устойчивость, либо местную устойчивость отдельных частей 1.

Появление шарнира пластичности превращает разрезную балку в изменяемую систему. Максимальный момент, отвечающий шарниру пластичности, может быть определен по формуле

где Wпл = Sв + Sн — пластический момент сопротивления, равный сумме статических моментов верхней и нижней частей сечения и имеющий для разных сечений различные значения. Wпл несколько больше обычного момента сопротивления Wуп; так, для прямоугольного сечения Wпл = 1,5 Wуп = ((bh2)/4) для прокатных двутавров и швеллеров Wпл ≈ 1,17 Wуп.

Таким образом, в балках из прокатных профилей (двутавров, швеллеров) увеличение нагрузки от момента достижения в крайних волокнах предела текучести до появления шарнира пластичности, как видно из соотношения пластического и упругого моментов сопротивления, составляет примерно 17%. При этом происходит большое нарастание деформаций.

Техническими условиями разрешается учитывать развитие пластических деформаций для разрезных прокатных балок, закрепленных от потери устойчивости и несущих статическую нагрузку, путем увеличения момента сопротивления на 15%

20) Понятие об общей устойчивости балок. Мероприятия по обеспечению общей устойчивости балок.

Узкая длинная балка, не раскрепленная в боковом направлении и нагруженная сверх определенного предела, может потерять устойчивость и выкрутиться, получив большие отклонения в плане.

Это явление называется потерей общей устойчивости балки, а та нагрузка и те напряжения, при которых начинается потеря общей устойчивости, называются критическими.

потеря общей устойчивости начинается с кручения поперечного сечения балки. В результате этого происходит отклонение поясов в плане, и балка, кроме изгиба в вертикальной плоскости, подвергается также изгибу в горизонтальной плоскости и кручению.

Очевидно, что чем шире пояса и больше Jу, тем выше критические напряжения и устойчивее балка. Критические напряжения могут также быть значительно повышены закреплением в пролете верхнего пояса балки от возможного бокового отклонения.

Значение критических напряжений зависит от конструктивной формы и схемы балок и в первую очередь — от отношения пролета (или расстояния между закреплениями сжатого пояса) к ширине пояса ly/b (смотрите таблицу Наибольшие отношения свободной длины сжатого пояса к его ширине, при которых нет необходимости в проверке общей устойчивости балок двутаврового сечения).

При больших значениях необходима проверка балки на ly/b общую устойчивость аналогично прокатным балкам с введением в расчетную формулу коэффициента φб.

Значения коэффициента φб для составных сварных и клепаных балок двутаврового сечения определяются по НиТУ 121-55.

укрепление стенок балок для обеспечения их устойчивости производится ребрами жесткости

21) Подбор сечения прокатных балок.

Подбор сечения начинают с определения расчетной нагрузки, выбора расчетной схемы стержня и определения основного усилия- изгибающего момента. От максимального момента зависят расчетные нормальные напряжения при изгибе S=M/Wи в конечном итоге выполнение условия прочности.

По последнему неравенству вычисляют требуемый момент сопротивления:

Далее подбирают подходящий калибр профиля по сортаменту, где приведены все геометрические характеристики стандартных сечений. Наиболее распространёнными сечениями прокатных балок являются двутавры и швеллеры.

22) Назначение генеральных размеров составных балок.

составные балки делаются сварными (преимущественно) и клепаными.

Генеральные размеры — пролет и высоту — назначают, исходя из наивыгоднейших (оптимальных) соотношений размеров сооружения.

В промышленных сооружениях назначение пролета, кроме того, в значительной степени зависит от технологии производства проектируемого объекта.

Минимальная высота балки, определяемая из условия жесткости по таблице Отношения минимальной высоты сечения балки к пролету в зависимости от прогиба (для балок из стали марки Ст. 3) или по формуле (4.VI), как правило, не является оптимальной с точки зрения расхода материала. Определение наивыгоднейшего сечения балки сводится к нахождению минимальной площади сечения F при заданном моменте сопротивления Wтр = который необходим для обеспечения прочности балки.

таким образом, задача состоит в том, чтобы при заданном Wтp найти такое F, зависящее от высоты к и толщины δ стенки, при котором практически обеспечивалась бы устойчивость стенки и тем самым определилось бы наивыгоднейшее распределение материала между стенкой и полками.

ибкость стенки (отношение высоты стенки к ее толщине)

толщина стенки может быть также определена по эмпирической формуле, хорошо отражающей увеличение К с увеличением высоты балки:

птимальную высоту симметричного сечения балки 1

или, подставляя К = h/δ:

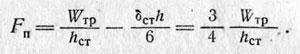

площадь сечения одного пояса

23) Подбор сечения составных балок. Основные принципы компоновки сечения.

Зная требуемый момент сопротивления Wтp и определив оптимальную высоту сечения и толщину стенки, подбираем рациональное сечение двутавровой сварной балки.

В случае симметричной относительно нейтральной оси балки (с одинаковыми верхним и нижним поясами) подбор сечения сводится к определению таких размеров поясов, чтобы общий момент сопротивления балки равнялся требуемому Wтp. Общий момент сопротивления балки может быть приближенно выражен через моменты сопротивления стенки и поясов [смотрите формулу (20.VI)].

Отсюда определяется минимальная необходимая площадь сечения одного пояса (при α = 0,5)

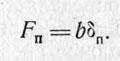

Обозначим ширину пояса через b и толщину его через δп, тогда

Соотношение между шириной и толщиной пояса, обеспечивающее необходимую площадь, должно удовлетворять некоторым конструктивным и производственным требованиям. При слишком большой ширине и, следовательно, малой толщине край сжатого пояса балки может потерять местную устойчивость в результате действия нормальных напряжений.

Зависимость

Зависимость ширины верхнего пояса балки от толщины полки.

Местная устойчивость выступающей части пояса будет обеспечена, если последняя не превышает 15 толщин для стали марки Ст. 3 и 12,5 толщины для стали НЛ.

Отсюда вытекает конструктивное требование, чтобы полная ширина пояса удовлетворяла соотношениям:

Для обеспечения общей устойчивости балки против выгиба ее в горизонтальной плоскости также необходима минимальная ширина пояса, при которой устойчивость обеспечена и не требуется введения в расчетную формулу коэффициента φб (смотрите Общая устойчивость). Эта минимальная ширина определяется отношением свободной длины пояса между горизонтальными закреплениями (связями) к его ширине, которое не должно превышать значений, приведенных в таблице

Ширину пояса менее 180 мм по конструктивным соображениям принимать не следует.

Толщину пояса назначают в пределах от 8 до 40 мм, но не меньше толщины стенки. Приварка толстых листов (толщиной больше 30 мм) вызывает иногда производственные трудности вследствие большой сопротивляемости таких листов поперечной усадке швов (фигура Деформация элементов при сварке, а), из-за чего в швах развиваются значительные внутренние растягивающие напряжения. Приварка толстых листов должна производиться электродами марки Э42А, которые дают более пластичный наплавленный металл; при этом толщина шва назначается минимально необходимой.

2018-03-09

2018-03-09 1250

1250