Для поддержания огнеупорной футеровки печи в рабочем состоянии необходимы ремонты наиболее пострадавших её участков. Поэтому после каждой плавки тщательно осматривают печь, подину прощупывают железным штырем, выявляют все поврежденные места и принимают меры по устранению обнаруженных разрушений. На поврежденные подины и откосов забрасывают магнезитовый порошок или же магнезитовый порошок, смешанный с каменноугольным пеком (связующим). Длительность заправки10-15 мин.

После выпуска плавки печь необходимо очистить от остатков шлака и металла. Систематическое накопление остатков шлака на подине приводит к ее зарастанию и уменьшению объема ванны. Кроме того, смешиваясь с заправочным материалом, шлак понижает огнеупорность и способствует размягчению футеровки при высоких температурах. Наличие остатков металла на подине также недопустимо, особенно при переходе на выплавку стали другой марки или плохом состоянии подины. При смене марки выплавляемой стали остатки металла могут явиться причиной непопадания в заданный состав металла. Наличие остатков не дает также возможности провести качественный ремонт подины, так как металл препятствует свариванию заправочных материалов с футеровкой.

При выплавке стали той или иной марки следует учитывать состояние футеровки печи. К концу ее компании нельзя назначать выплавку стали, осуществляемую с повышенной тепловой нагрузкой по температурному режиму или по продолжительности. При значительном расхождении составов предыдущей и предстоящей плавок нужно назначить плавку стали промежуточного состава. Выплавлять легированную конструкционную сталь можно, начиная с третьей плавки после полного ремонта стен, а стали ответственного назначения – с пятой.

Загрузка шихты

На современных печах шихту загружают сверху при помощи загрузочной бадьи (корзины). Скрап загружают в корзину с раскрывающимся дном. После очистки и заправки с печи снимают свод, и весь скрап корзиной при помощи мостового крана загружают в печь. Затем печь накрывают сводом и начинается плавка. Вся шихта загружается в один – два приема и независимо от вместимости печи длительность загрузки составляет 5-10 мин. Металлизированные окатыши загружают непрерывно в процессе их плавления через специальное отверстие в своде.

Быстрая завалка позволяет сохранить тепло, аккумулированное кладкой печи, в результате чего сокращается продолжительность плавления, уменьшается расход электроэнергии и электродов и увеличивается стойкость футеровки. При завалке лома сверху порядок укладки шихты в бадье предопределяет расположение ее в печи. Для предохранения подины от ударов крупных падающих кусков на дно бадьи желательно загружать небольшое количество мелкого лома.

По периферии распределяют куски средних размеров, а сверху засыпают мелочь. Такая последовательность загрузки обеспечивает наиболее плотную укладку шихты в печи, что важно для стабильного горения дуг. Наличие сверху мелочи обеспечивает в начале плавления быстрое погружение электродов и исключает прямое воздействие дуг на футеровку стен, а присутствие в шихте под электродами крупных кусков замедляет проплавление колодцев и исключает возможность погружения электродов до подины раньше, чем накопится слой жидкого металла, защищающий подину от прямого воздействия дуг.

Для достижения оптимальности необходимо, при наличии в шихте легирующих сплавов или элементов, располагать их так, чтобы обеспечивалась максимальная скорость их плавления и минимальный угар. Тугоплавкие металлы, такие как ферромолибден или ферровольфрам, следует загружать в центральную часть бадьи, легкоплавкие металлы, например никель, который в зоне дуг интенсивно испаряется, ближе к откосам.

Содержание углерода в шихте должно быть 0,3-0,5% выше нижнего предела в стали заданной марки. Недостающее количество углерода вводят в составе добавок чугуна, кокса и электродного боя. В результате введения в металле увеличивается содержание фосфора, поэтому чугуном пользуются только на плавках с полным окислением и дозируют его количество ≤20% от массы шихты.

Для раннего образования шлака, предохраняющего металл от окисления, и для дефосфорации в процессе плавления в завалку вводят известь в количестве 2-3%. В зависимости от состояния подины известь загружают либо на подину, либо на часть ранее загруженной металлической шихты. для дефосфорации металла уже в период плавления на плавках с полным окислением в завалку дают 1,0-1,5% железной руды. При зарастании подины руду засыпают непосредственно на подину, в остальных случаях ее загружают в бадью поверх части металлической шихты.

Период плавления

Главная задача в этом периоде плавки – как можно быстрее перевести металл в жидкое состояние. длительность периода плавления зависит от вместимости печи, мощности трансформатора, состава выплавляемой стали, электрического режима и ряда других факторов. Продолжительность этого периода изменяется от 1 до 4 часов.

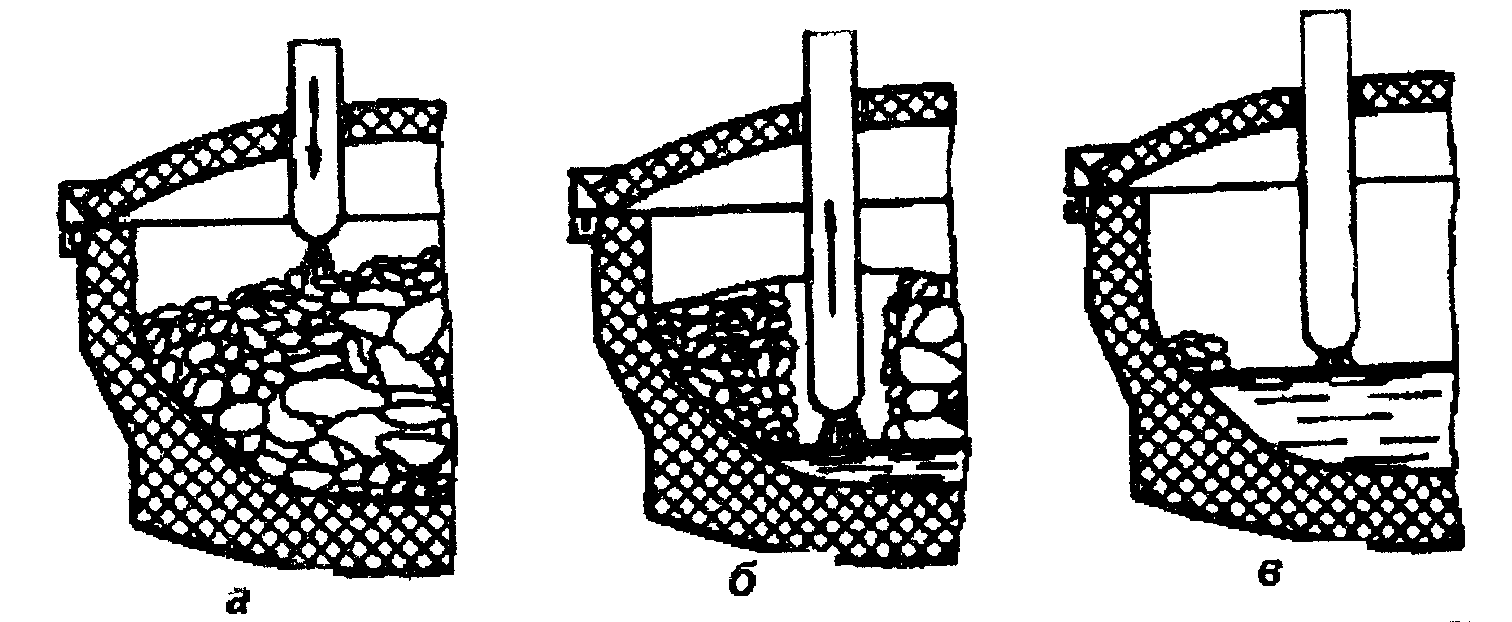

Большое тепловосприятие ванны в период плавления позволяет в этот период работать с максимальной мощностью и при максимальном напряжении на дуге. Лишь в самом начале плавления, когда дуги открыты и расположены высоко (рисунок 4.1), излучение длинных дуг может привести к перегреву футеровки свода и стен. Поэтому в первые минуты рекомендуется применять более низкое напряжение. После образования колодцев дуги оказываются экранированными шихтой, что позволяет перейти к плавлению при максимальных напряжении и мощности.

а – начало плавления; б - проплавление колодца; в – конец плавления

Рисунок 4.1 − Этапы плавления шихты

Работа на самой высокой ступени напряжения в период плавления целесообразна по двум причинам. Во-первых, чем выше напряжение, тем при той же мощности меньше сила тока и меньше потери в цепи, т.е. выше электрический к.п.д. Во-вторых, чем выше напряжение, тем длиннее дуга и на большую поверхность шихты распространяется ее излучение.

Если шихта подобрана и уложена правильно, то расположенная сверху мелкая шихта быстро проплавляется, и дуги погружаются в шихту, не оказав на футеровку заметного воздействия. В этом случае расплавление с самого начала можно вести на максимальной мощности дуги прожигают в твердой шихте колодцы диаметром на 30-40% больше диаметра электродов. В процессе прожигания колодцев тепловосприятие шихты максимально, так как дуга горит непосредственно в твердой шихте, а боковое излучение дуг воспринимается стенками колодцев (рисунок 26 б). С момента погружения электродов скорость плавления несколько замедляется, так как тепло аккумулируется в основном жидким металлом, он перегревается, и в нем растворяется твердая шихта. Лишь небольшая часть тепла дуги передается твердой шихте излучением на стенки колодцев.

Ускорение плавления шихты вне зоны действия дуг может быть достигнуто применением топливно-кислородных горелок, работающих с применением природного газа или мазута. При использовании горелок продолжительность плавления и расход электроэнергии сокращается примерно на 15-20%, хотя общий расход энергии на плавку несколько увеличивается. Положительный экономический эффект достигается главным образом за счет увеличения производительности печи и уменьшения удельного расхода электродов.

Во время плавления происходит окисление составляющих шихты, формируется шлак, происходит частичное удаление в шлак фосфора и серы. Окисление примесей осуществляется за счет кислорода воздуха, окалины и ржавчины, внесенных металлической шихтой.

За время плавления полностью окисляется кремний, 40-60% марганца, частично окисляется углерод и железо. В формировании шлака наряду с продуктами окисления (SiO2, MnO, FeO) принимает участие и в известь. Шлак к концу периода плавления имеет примерно следующий состав, %: 35-40 CaO; 15-25 SiO2; 8-15 FeO; 5-10 MnO; 3-7 Al2O3; 0,5-1,2 P2O5. Низкая температура и наличие основного железистого шлака благоприятствует дефосфорации. В зоне электрических дуг за время плавления испаряется от 2 до 5% металла, преимущественно железа.

В процессе плавления происходит и нежелательное окисление ценных примесей, вносимых шихтой. Практически полностью окисляются алюминий, титан, значительное количество хрома. С целью сокращения длительности окислительного периода в период плавления целесообразно создавать условия, благоприятные для окисления фосфора. Для этого количество руды и извести в завалку следует рассчитывать таким образом, чтобы к концу периода плавления основность шлака была >1,6, а содержание FeО превышало 12%. При соблюдении этих условий в период плавления окислится более половины фосфора, внесенного шихтой. После полного расплавления шихты и тщательного перемешивания ванны при классической технологии отбирают пробу металла на полный химический анализ.

Окислительный период

Задачами окислительного периода, по классической технологии являются:

1) окисление до необходимого содержания углерода;

2) понижение содержания фосфора ниже допустимых пределов в готовой стали;

3) возможно полное удаление растворенных в металле газов (водорода и азота);

4) нагрев металла до температуры, превышающей на 120-130 °С температуру ликвидуса. Если плавка ведется без восстановительного периода, то в окислительный период нужно также удалить серу из металла до содержания ниже допустимого предела.

Для контроля за ходом окислительных процессов регулярно через каждые 5-10 мин отбирают пробы металла, в которых контролируют содержание фосфора и углерода. При содержании фосфора <0,02% окисление рудой можно прекратить.

Кроме контроля фосфора, в этот период регламентируется содержание углерода. Технологическими инструкциями обычно предусматривается, чтобы за период кипения было окислено ≥0,З% С при выплавке высокоуглеродистой стали, содержащей ≥0,6% С, и ≥0,5% С при вы плавке средне- и низкоуглеродистой стали. для крупных печей эти количества могут быть несколько уменьшены. Окисление такого количества углерода необходимо для дегазации металла. Поэтому по достижении необходимых значений концентрации фосфора окисление углерода целесообразно интенсифицировать. Очень высокие скорости выгорания углерода позволяет получить продувка металла газообразным кислородом.

Окисление углерода газообразным кислородом позволяет сократить длительность периода, благодаря чему при расходе кислорода на 5-10% увеличивается производительность печей и на 5-12% снижается расход электроэнергии. Для уменьшения угара железа продувку ванны кислородом следует начинать после нагрева металла и проводить ее при включенной печи. После окисления углерода благодаря большому тепловому эффекту этой реакции температура металла быстро возрастает.

Содержание марганца в окислительный период обычно не регламентируется. Реакция окисления марганца в этот период близка к равновесию, поэтому нормальный ход плавки с необходимым повышением температуры к концу периода сопровождается восстановлением марганца из шлака. В этот период окисляется и хром, причем значительное количество окисляется ещё в процессе плавления. Скачивание шлака периода плавления и постоянное его обновление в течение периода способствует дальнейшему окислению хрома и потере его со шлаком.

Интенсификация окисления газообразным кислородом позволяет быстро поднять температуру металла до необходимого уровня. Однако при продувке металл легко и перегреть, что нежелательно, так как перегрев отрицательно влияет на состояние футеровки, ухудшает условия дефосфорации и может привести к увеличению в металле содержания азота. Поэтому при продувке нельзя допускать перегрева ванны, охлаждая её при необходимости железной рудой.

Общая продолжительность окислительного периода составляет 40-70 мин, а в случае применения газообразного кислорода она может быть сокращена до 30 мин.

2018-03-09

2018-03-09 567

567