Несмотря на некоторую конструктивную близость к традиционным дуговым печам, плазменные печи и печи постоянного тока (ДППТ) имеют ряд особенностей, обуславливающих их коренное отличие по характеру тепловой работы. Это, в первую очередь, наличие в рабочем пространстве печи длинных (до 1 м) дуг и резко выраженная зависимость выделяемой дугами мощности от температуры окружающего пространства и состава атмосферы.

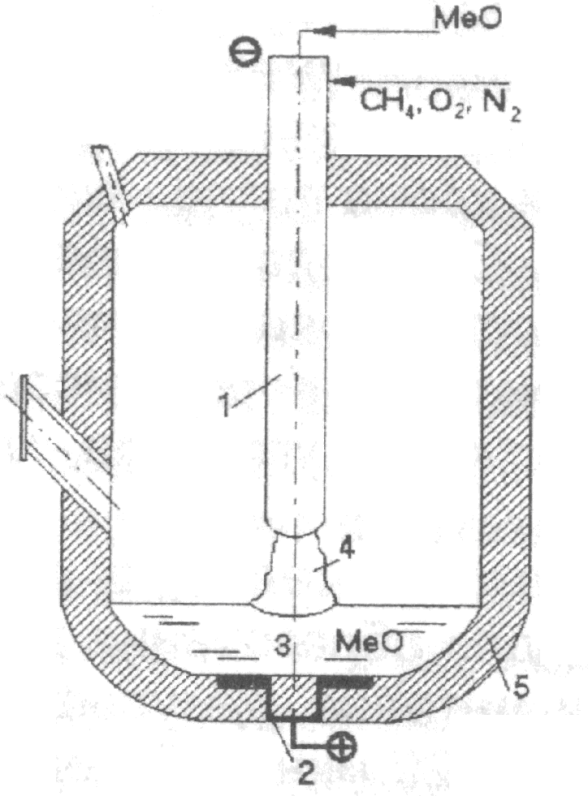

Основным отличием плазменной печи от ДСП является использование одного или нескольких плазмотронов, работающих на постоянном токе с обжатой дугой, и наличие электродов для подвода тока к ванне расплава в плазменной печи вместо фазовых электродов в ДСП. Схематичная конструкция плазменных печей с подовым электродом и осевым полым катодом представлена на рисунке.

Такие печи впервые соорудила фирма Lindе (рисунок 6.7) и по ее лицензии выпускаются плазменные печи, например фирмами Воwегу аnd Со (ВВС) и Мангейм.

Стойкость футеровки такой печи составляет около 150–200 плавок. Печи малой вместимостью (до 3 т) оборудованы одним плазмотроном, печи большей емкости могут быть оснащены несколькими плазмотронами. Уплотнение печи с целью предупреждения загрязнения печной атмосферы осуществляется с помощью лабиринтного песочного затвора. Выпускное отверстие печи во время плавки герметично закрывают крышкой,

1 – полый графитовый катод: 2 – подовый электрод (анод); З – жидкий расплав; 4 – столб дуги; 5 – керамическая кладка

Рисунок 6.7 − Конструкция печей типа Linde

В настоящее время термин «плазменная печь» целесообразно относить к агрегатам, в которых используются в качестве катодов не просто электроды (в том числе и с отверстиями для подачи газа), а специальные плазмотроны обеспечивающие всесторонний газовый обдув дуги и, как следствие значительно более высокую ее температуру (более 20000 °С вместо 6000–7000 °С в свободно горящих дугах), Такие плазмотроны в течение длительного времени применяли и продолжают применять в плазменных печах с керамическим тиглем, но наряду с ними существуют i более простые конструкции – графитированные электроды с отверстиями для подачи газа. Плазменные печи с такими электродами можно называть и печами постоянного тока (ДППТ).

ДСП, ДППТ и ПДП с керамическим тиглем относятся к агрегатам периодического действия, которые работают отдельными повторяющимися друг за другом циклами-плавками. Полное время одной плавки состоит из следующих периодов:

τпл = τп + τнт + τнп + τок + τв

где τп − период межплавочного простая печи, ч; τнт период нагрева и расплавления шихты под током, ч; τнп − продолжительность простоя печи во время нагревая и расплавления шихты, ч; τок – продолжительность окислительного периода, ч; τв – продолжительность восстановительного периода, ч.

Печи могут работать круглосуточно, что общепринято в электросталеплавильных цехах с трехсменной работой, и с относительно длительными перерывами, что встречается на печах небольшой емкости, эксплуатируемых в фасонолитейных цехах при одно- двухсменной работе.

Работа печи в различные периоды плавки характеризуется следующим образом.

Период межплавочного простоя наступает после спина металла из печи и заканчивается включением печи для расплавления шихты. В период простоя откосы и подина печи очищаются от оставшегося металла и шлака, и затем производится их заправка сыпучими материалами. Сразу после заправки наступает момент завалки печи. Раскрытие верха печи осуществляется либо поворотом свода, либо выкатом корпуса из-под свода. Шихта в определенном порядке загружается в завалочную корзину заранее. После окончания завалки шихты свод надвигают на печь, опускают электроды, зажигают электрическую дугу. С этого момента начинается период расплавления шихты. В период простоя печи футеровка остывает, и тем больше, чем дольше длится этот период. В течение 30-40 мин простоя температура внутренней поверхности футеровки падает с 1500–1600 до 800–700 °С.

Период расплавления шихты. В начале этого периода кладка печи продолжает отдавать тепло холодной шихте. По мере разогрева шихты и «раскрытия» электрической дуги кладка вновь начинает аккумулировать энергию, и ее температура растет. Электрод сначала движется вниз, проплавляя колодец. В ПДП с керамическим тиглем, работающих на относительно длинных дугах высокой интенсивности, не наблюдается ярко выраженных колодцев.

С самого начала плавления дуга экранируется шихтой только частично, поэтому в этих печах условия службы футеровки более тяжелые, чем в дуговых трехфазных печах (ДТП). Вместе с тем в ПДП, наполненной аргоном по мере разогрева рабочего пространства и футеровки мощность самопроизвольно снижается в результате падения напряжения. Это в некоторой степени предохраняет кладку от перегрева. Температура внутренней поверхности кладки в ПДП несколько выше, чем в ДТП, и к концу периода расплавления шихты она достигает 1600–1700 °С. Продолжительность периода расплавления шихты зависит от вводимой в печь мощности, с её увеличением время расплавления шихты сокращается.

Окислительный период. В этот период из металла удаляется фосфор, газы, происходит подогрев и выравнивание температуры и состава металла по всему объему. Началом окислительного периода считается тот момент, когда после взятия пробы металла на содержание углерода, марганца, фосфора и др. элементов в печь дают первую порцию окислителя. Концом окислительного периода и началом следующего, восстановительного, периода считается момент дачи в печь первой порции шлакообразующей смеси после снятия окислительного шлака. Температура металла в конце окислительного периода доводится до величины, необходимой для выпуска стали из печи. Температура внутренней поверхности футеровки печи в конце окислительного периода примерно на 100 °С ниже температуры металла. Продолжительность окислительного периода, как правило, не лимитируется мощностью печи, а зависит в первую очередь от технологического процесса.

Восстановительный период. В этот период лэ металла удаляется кислород и сера, корректируется химический состав жидкого металла, и в случае необходимости, металл подогревается до температуры выпуска. Период начинается с ввода шлака в количестве 3–6% от массы металла. В начале восстановительного периода температура металла превышает температуру стен на 50–100 °С. К концу периода температура внутренней поверхности кладки может превышать температуру металла на 100-200 °С. Продолжительность периода лимитируется только технологическим процессом.

Индукционные печи

Явление нагрева металлических тел в переменных магнитных полях известно с первых работ Фарадея по электромагнитной индукции (1830–1834 гг.). Токи индукции, возникающие в сплошных металлических массах под действием переменного поля и нагревающие их, получили название токов Фуко (по имени ученого) или электрических вихревых токов.

Применение индукционного нагрева для плавки черных и цветных металлов относятся к началу ХХ в.

Индукционные плавильные печи делят на печи с железным сердечником и печи без сердечника. В свою очередь, печи с железным сердечником существуют в виде двух типов: с открытым горизонтальным каналом и с закрытым вертикальным или горизонтальным каналом.

Печи с железным сердечником применяют преимущественно для плавки цветных металлов и чугуна, а также в качестве миксера в литейных цехах.

Наиболее распространенная индукционная печь с железным сердечником и закрытым каналом имеет катушку, являющуюся первичной обмоткой, и сердечник. Эта печь отличается от печи с открытым каналом тем, что наполненный металлом канал небольшого сечения находится под шахтой.

Металл, заполняющий узкий канал, нагревается индуктивным током. Благодаря возникающей интенсивной циркуляции жидкого металла загруженная в шахту металлошихта плавится.

Печи с железными сердечниками и закрытым каналом работают на токах нормальной частоты и имеют достаточно высокий сos φ (0,7-0,8) благодаря большому активному сопротивлению металла в узком канале.

Угар при плавке цветных металлов в таких печах невелик, так как при перегреве расплава пары его конденсируются на холодной шихте в шахте.

Недостатки индукционных печей с железным сердечником и закрытым каналом являются:

– относительно холодный шлак;

– необходимость оставлять в печи 20% металла;

– малая стойкость огнеупорной футеровки канальной зоны при выплавке тугоплавких сплавов.

Печи указанного типа имеют вместимость до 50 т и более (миксеры).

Для выплавки легированных сталей и сплавов применяют индукционные печи без железного сердечника.

2018-03-09

2018-03-09 343

343