Возможность ввода большого количества тепловой энергии в сочетании с простотой регулирования подводимой мощности является большим и неоспоримым преимуществом дуговой сталеплавильной печи по сравнению с другими агрегатами для производства стали.

На каждом этапе истории развития техники и технологии дуговой электроплавки целесообразность концептуальных решений была продиктована, прежде всего, сложившейся экономической ситуацией.

В последние десятилетия развитие черной металлургии происходит в условиях энергетического кризиса и сопровождается снижением темпов роста, заметными колебаниями потребности мирового рынка металлопродукции и ужесточением требований к качеству в условиях снижения себестоимости. Поэтому на передний план встают проблемы совершенствование тех элементов техники и технологии электроплавки, которые в наибольшей степени определяют эффективность работы производственного комплекса в целом.

Для современной дуговой электропечи, характерны следующие отличительные особенности:

– плавильный агрегат, работая в дискретном режиме с максимально возможной производительностью, должен обеспечивать заданный квазинепрерывный процесс разливки стали на УНРС, часовая производительность печи становится основной ее характеристикой и для печей емкостью 100-200 т достигает 180 т/ч, при удельной мощность печного трансформатора 1 МВ А/т и более;

– применение широкого спектра технических и технологических приемов ведения плавки для получения расплава стабильного химического состава и температуры, позволяющих обеспечить высокую ценовую конкурентоспособность готовой продукции и быструю адаптацию к изменяющимся условиям;

– конструктивное оформление агрегата и технология электроплавки должны обеспечивать экологическую безопасность в условиях непрерывного ужесточения требований к защите окружающей среды.

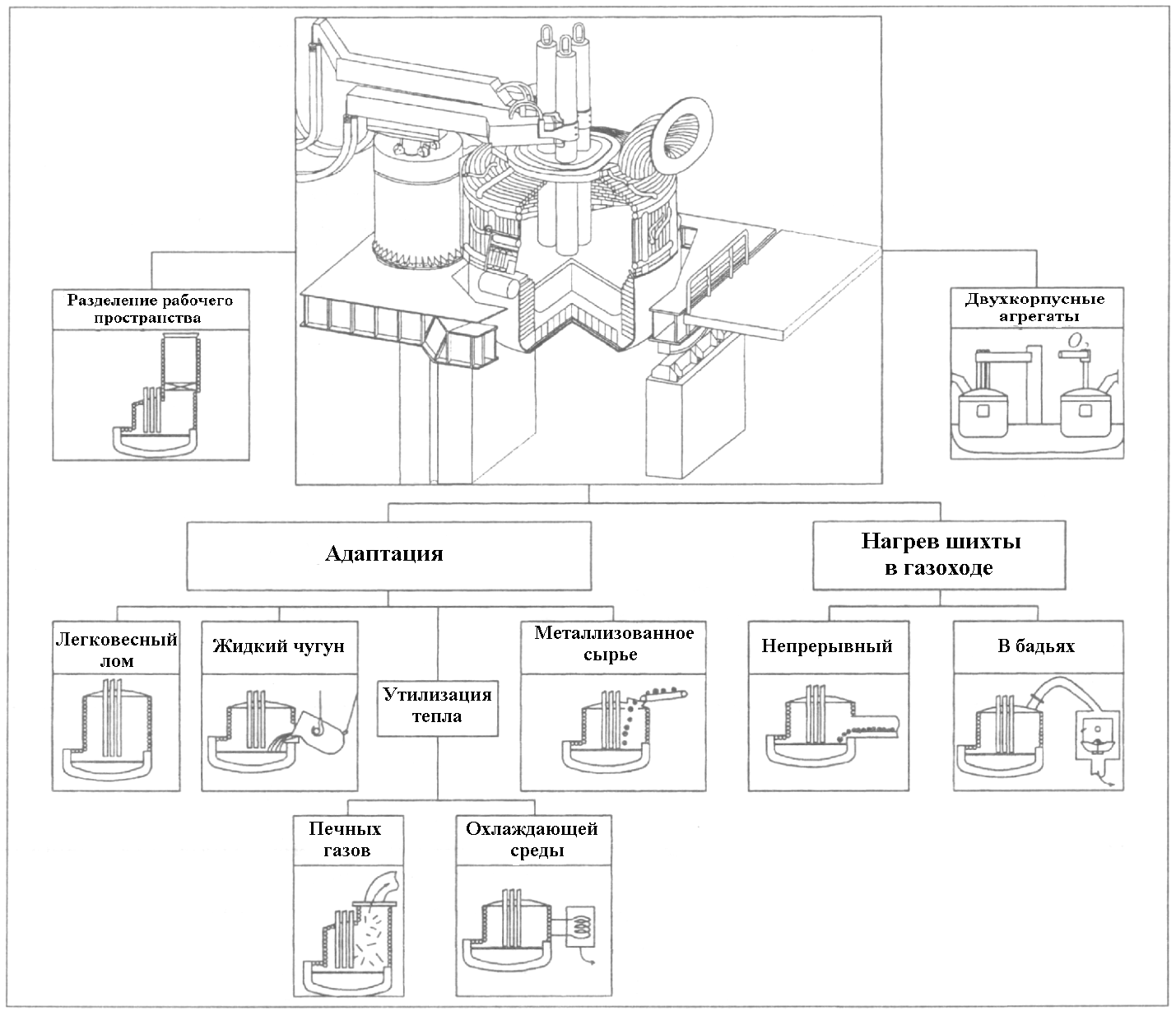

Наблюдающаяся в последние годы жесточайшая конкуренция на рынке металлургической техники и технологии породила разнообразие коммерческих названий процессов и плавильных агрегатов. Все они отражают стремление дальнейшего повышения ценовой конкурентоспособности металлопродукции. На современном этапе развития электропечестроения можно выделить следующие основные направления совершенствования конструкции дуговых печей:

– адаптация конструкции агрегата к сложившимся условиям работы;

– разделение рабочего пространства печи на зоны;

– предварительный нагрев шихты в системе газохода;

– создание многокорпусных печей.

Варианты конструктивного исполнения электропечей представлены на рисунке 6.1.

Рисунок 6.1 – Варианты конструктивного исполнения электропечей

Адаптация конструкции агрегата к сложившимся устойчивым условиям работы, которые, как правило, отличаются от типовых, выражается в изменении пропорций и параметров рабочего пространства печи.

Адаптация конструкции печи при использовании легковесного лома сводится к существенному увеличению объема рабочего пространства путем увеличения высоты стен. Так, конструкция 110-т электродуговой печи постоянного тока (ДППТ) компании «SMS Demag» на заводе Seilzgitter Stahl AG (Германия) адаптирована к применению легковесного скрапа с целью устранения потерь тепла, которые были вызваны большим количеством подвалок шихты, путем увеличения отношения высоты стен к диаметру кожуха до 1,97. Показатели работы этой печи во многом обусловлены возможностью загрузки шихты без подвалок и характеризуются низким уровнем потребления электроэнергии (менее 350 кВт ч/т), а также высокой производительностью – 1,1 млн. т в год при 36 планках ежедневно (максимальный показатель – 41 плавка). Аналогичную конструкцию и показатели имеет ДСП Danarc Plus компании Danieli.

Для плавления шихты с высоким содержанием прямовосстановленного железа применяют, например, печи постоянного тока со спаренными электродами, которые позволяют создать стабильную горячую зону плавления. Основные параметры такой печи, установленной на заводе Hyisa (Мексика), следующие:

Емкость печи, т 200

Масса стали в ковше, т 135

Электрическая мощность МВА 4х52

Максимальная сила тока дуги, кА 190

Номинальная продолжительность плавки, мин 55

Диаметр кожуха, мм 7300

Диаметр графитированных электродов, мм 711

Печь имеет высокие стены из-за образования в ходе плавки большого количества вспененного шлака и позволяет работать с жидким остатком массой до 65 т. Расположение отверстий для шихтовых материалов в своде печи обеспечивает их подачу в область между электродами.

На заводах с полным металлургическим циклом электропечи адаптируют к применению жидкого чугуна в шихте, так как электродуговые печи традиционной конструкции могут работать экономически эффективно при наличии в шихте около 30-40% жидкого чугуна. Конструкция агрегата должна обеспечить удобство заливки чугуна, удаление большого количества печного шлака, дополнительные методы обезуглероживания, предотвращение негативных последствий бурной реакции окисления углерода и т.п.

Известны следующие технологические варианты заливки чугуна:

– заливка чугуна с последующей завалкой лома позволяет существенно увеличить степень использования объема ванны и производительность агрегата, так как электропечь работает с полным выпуском плавки;

– порционная заливка сверху после проплавления центральной части шихты и образования жидкой ванны; технология позволяет быстро заливать весь жидкий чугун, но при этом усиленно изнашивается футеровка подины печи, а в случае протекания бурной реакции – даже водоохлаждаемые панели;

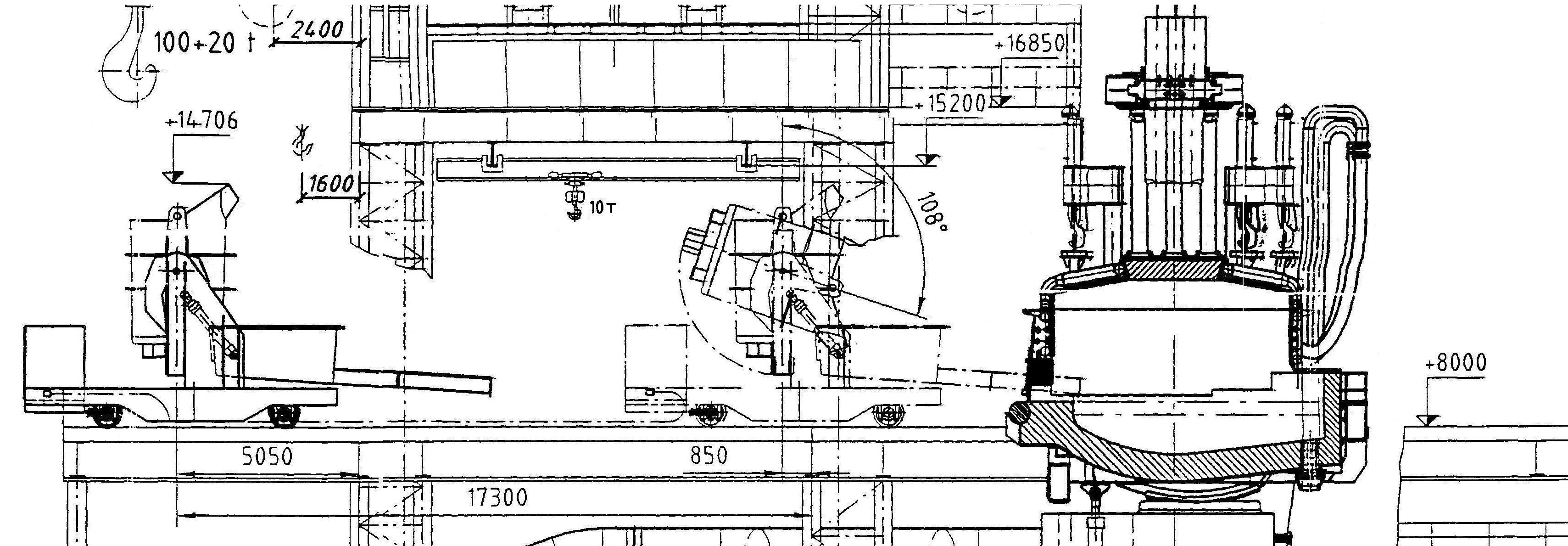

– заливка чугуна через рабочее окно с помощью переносного желоба требует дополнительного кранового времени (рисунок 6.2); эту технологию невозможно использовать на ранних стадиях плавки, т.к. рабочее окно должно быть свободным;

Рисунок 6.2 – Схема заливки чугуна через рабочее окно

– технология заливки чугуна в период работы печи с использованием стационарного бокового желоба, установленного в кожухе ДСП; чугун в желоб подают из ковша, помещенного на стационарный опрокидыватель или на наклоняемый чугуновоз.

Высокая производительность электропечи, работающей с применением жидкого чугуна, может быть достигнута при обеспечении высокой скорости нагрева и обезуглероживания расплава, а также своевременном удалении шлака.

Электропечь мини-завода Huta Czestochowa (Польша) емкостью 100 т с трансформатором мощностью 65/78 МВ А заключена в герметичную камеру, предотвращающую выделение пыли и значительно снижающую уровень шума. Плавку ведут с применением до 40% жидкого чугуна. Кислород для ускорения процесса подается через две фурмы, размещенные на манипуляторах, и фурмы в подине со стороны рабочего окна. Периодически через газокислородные горелки вводится кислород для дожигания оксида углерода в рабочем пространстве печи.

Суммарный расход кислорода достигает 40 м3/т стали, природного газа – 4,5 м3/т. Приход тепла составляет, %: 35 – в виде электроэнергии, 28 – от химических реакций, 22 – с жидким чугуном и 15 – от сгорания природного газа; расход электроэнергии 210–220 кВт ч/т. Продолжительность плавки (45 мин) позволяет вести разливку непрерывным способом – плавка на плавку.

На заводе Nicor Steel (США) установлены две 150-т ДППТ Unarc мощностью 2 х 80 МВА конструкции «SMS Demag». Форма рабочего пространства рассчитана на технологию выплавки стали с применением от 25 до 100% жидкого чугуна. Печи имеют большой объем корпуса и куполообразный свод, т.е. увеличенный объем рабочего пространства. Высокие стены обеспечивают глубокий слой шихты, необходимый ддя эффективного подогрева; при этом сохраняется достаточно пространства для интенсивного догорания СО.

Горелочно-фурменная система состоит из восьми кислородных горелок общей мощностью 38 МВт, кислородной фурмы и кислородно-углеродной фурмы (общий расход кислорода – 13 тыс. м3/ч), а также дополнительной углеродной фурмы для вспенивания шлака. Продолжительность плавки не более 42 мин.

Печь «Conarc» компании «SMS Demag» обеспечивает высокую степень технологической гибкости процесса и позволяет оперативно изменять состав шихты во всем диапазоне технологий – от электропечной со 100% загружаемого скрапа до чисто конвертерной. В электропечах, как правило, выплавляют сталь – производства длинномерной продукции (плоского проката), к химическому составу которой предъявляют более жесткие требования, некоторые из них, например, по содержанию остаточных цветных металлов, при переплаве стального лома практически невыполнимы. Замена скрапа жидким чугуном не только вводит новый источник первичной энергии, но и снижает концентрацию случайных элементов до максимально допустимого уровня, который задан техническими, технологическими и экономическими требованиями к качеству продукции.

Комбинация конвертера и дуговой печи в одном агрегате дает следующие преимущества по сравнению с обычной дуговой печью:

– широкий выбор металлошихты;

– высокая производительность;

– низкий расход электроэнергии в результате использования химической энергии окисления примесей шихты;

– уменьшение требуемой электрической мощности;

– снижение удельного расхода электродов;

– уменьшение фликер-эффекта и возможность работы при маломощных электросетях; снижение затрат на электрооборудование.

С целью экономии энергоресурсов весьма заманчивым представляется технологическое использование тепла отходящих печных газов, которые составляют существенную часть теплового баланса электропечи (более 19%).

Адаптация конструкции электропечи к условиям технологической утилизации тепла отходящих газов заключается в увеличении ее объема и изменении формы рабочего пространства. Причем расположение шихтовых материалов в рабочем пространстве и движение печных газов должно быть организовано таким образом, чтобы обеспечивались максимальные продолжительность пребывания и длина пути потока отходящего газа в непосредственном контакте с загруженным ломом.

Шахтные печи конструкции фирмы Fuchs Sistemtechnik были разработаны на базе обычной дуговой печи, объем которой увеличили с помощью, так называемой, шахты, устанавливаемой над сводом печи. Шахта, через которую загружают в печь до 60% шихты, может отводиться в сторону для обычной завалки бадьей. Поперечное сечение шахты ограничено, поэтому крупногабаритный лом, пакеты и стружка не предназначены для подогрева и загружаются первой бадьей в ванну печи. Последующими бадьями среднегабаритный лом и продукцию шредерной установки загружают через шахту. Лом подогревается в шахте печи за счет теплоты отходящих газов и с помощью газокислородных горелок, расположенных в нижней части шахты.

После загрузки первой корзины в шахту начинается процесс плавления шихты и подогрев лома в шахте отходящими газами и горелками. Продолжительность плавки составляет 50–55 мин (35–40 мин под током). Опыт работы шахтных печей в Дании (1988 г.) и Англии (1992 г.) показал, что шихта перед плавкой может нагреваться до 800 °С. По данным работы, подогрев лома до 800–1000 °С в шахтных печах позволяет достичь экономии электроэнергии около 100–200 кВт ч/т. В мире насчитывалось восемь шахтных печей, но начиная с 1996 г., печи такого типа не строят. Агрегаты новых конструкций оснащены системой разделения рабочего пространства.

Наряду с подогревом лома широкое распространение получают способы утилизации тепла воды, охлаждаю щей элементы рабочей поверхности электропечей. Тепло, уносимое охлаждающей средой, составляет около 10% расходной части теплового баланса. Однако в случае применения традиционной системы водяного охлаждения с нагревом воды до 40–50 °С процесс утилизации тепла недостаточно эффективен и имеет ограниченное применение.

В перспективе наибольший интерес представляет утилизация тепла охлаждающей среды в случае применения испарительного охлаждения.

Систему испарительного охлаждения для охлаждения элементов мартеновских и электрических печей успешно применяли в СССР и за рубежом, начиная с 1950 г. При производительности дуговой печи около 70 т/ч количество энергии, получаемой в результате использования тепла системы испарительного охлаждения, составляло 39 кВт ч/т. Пароохлаждаемые панели печи работают под высоким давлением и, естественно, к ним предъявляют более жесткие требования, что повышает их стоимость.

Разделение рабочего пространства печи на зоны, в одной из которых проходит процесс плавления шихты, а в другой (или других) – нагрев стального лома с последующей утилизацией его тепла, требует принципиально новых подходов в части увязки продолжительности и режимов технологических операций в ванне печи с процессом нагрева шихтовых материалов. Организация зоны предварительного нагрева требует дополнительного пространства. При этом возрастает масса электропечи, ее габариты, растет сопротивление газоотводящего тракта и, как следствие, цена печного оборудования и даже здания цеха, возрастают затраты на организацию тщательной подготовки лома, эксплуатацию газоочистных сооружений. Основная причина ограниченного применения данного способа в развитых странах – ужесточение экологических норм и возрастающий риск запрета эксплуатации агрегата.

Порционный нагрев лома в рабочем пространстве электропечи с последующей его передачей в ванну решает проблему «грязной» завалки. В агрегатах такой конструкции камера подогрева отделена от ванны специальными устройствами: толкателями, удерживающими пальцами и т.п., которые пропускают печные газы и позволяют регулировать подачу шихты в зону плавления.

Компаниями IНI (Япония) и АВВ (Швеция) разработана шахтная печь с толкателями шихты. Первая такая печь введена в эксплуатацию на заводе Тоkуо Stееl (Япония) в 1996 г. и имеет емкость 250 т (мощность трансформатора 100 МВ А, производительность 0,8 млн. т/год). Рабочее пространство печи состоит из двух основных элементов – овальной ванны и шахтного подогревателя. Последний имеет криволинейную форму и загрузочное устройство с двумя толкателями, расположенными на разных уровнях. Лом нагревается в шахте технологическими газами до температуры примерно 800 °С. Для обеспечения постоянства технологических параметров по ходу плавки, печь работает с очень большой массой жидкого остатка (110 т при массе выпускаемой стали 140 т).

Преимущества такой печи заключаются в следующем: расход электроэнергии 260 кВт ч/т при расходе вдуваемого углерода 25 кг/т и кислорода 33 м3/т; уменьшение уровня шума (на 15–20 дБ по сравнению с обычной дуговой печью постоянного тока); снижение уровня фликера на 50–60% по сравнению с одно- электродной дуговой печью постоянного тока; уменьшение пылевыделения и т.п.

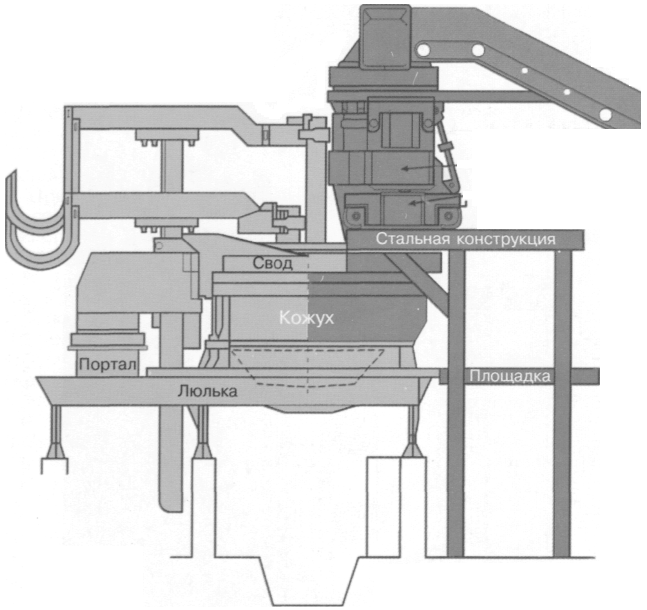

Шахтная дуговая печь с удерживающими пальцами устраняет одни из недостатков шахтных печей компании Fuchs Sistemtechnik – загрузку первой порции шихты в ванну в холодном состоянии. Для этого шахта электропечи в нижней части оборудована специальным фиксатором (водоохлаждаемыми пальцами), которые удерживают лом в зоне подогрева шихты (рисунок 6.3).

После выпуска плавки пальцы «открываются» и нагретый лом загружается в остаток жидкого металла, после чего в шахту загружается вторая порция лома. Показатели работы шахтной дуговой печи с удерживающими пальцами и обычной ДСП приведены в таблице 6.1. Экономия от применения печей такой конструкции достигается снижением расхода электрической энергии и повышением производительности.

а

а

б

б

Рисунок 6.3 – Схема шахтной ДСП (а) и внешний вид в цехе (б)

Таблица 6.1 – Показатели работы ДСП завода ISTIL Ukraine и шахтной печи ОАО «Северсталь»

| Показатель | ДСП | Шахтная печь с удерживающими пальцами |

| Вместимость печи, т | 120 | 120 |

| Мощность печного трансформатора, МВА | 50/63 | 85 |

| Продолжительность плавки, мин | 68 | 52 |

| Удельный расход: | ||

| электроэнергии, кВт∙ч/т | 343 | 280 |

| электродов, кг | 2,0 | 1,5 |

| кислорода, м3 | 43,3 | 33,5 |

| природного газа, м3 | 6,72 | 5,0 |

| порошкового углерода, кг | н.д. | 8,0 |

| Производительность, т/ч | 104,1 | 144 |

На действующих установках нагрева лома используют две схемы эвакуации печных газов: по первой схеме дымовые газы после установки нагрева лома отводятся непосредственно на газоочистку (система без рециркуляции газов); по второй схеме газы после установки возвращаются в камеру дожигания (система с рециркуляцией газов).

При использовании тепла всего потока отходящих газов система предварительного нагрева лома без рециркуляции отличается более высокой тепловой эффективностью и меньшими энергетическими затратами. Однако эти системы имеют принципиальный недостаток, ограничивающий их применение, – они могут быть использованы только для нагрева чистого лома, не содержащего масел, пластмасс и других веществ. В противном случае, печные газы не только отравляют атмосферу цеха, но и, поступая в газоотводящий тракт без дожигания, могут создать взрывоопасную ситуацию. Наличие в отходящих газах масел и других примесей ухудшает также эффективность работы газоочистных устройств.

Вместе с тем следует отметить, что в процессе нагрева лома до 300–1000 °С в печных газах наблюдается появление токсичных летучих органических соединений – диоксинов и фуранов. Так, например, в продуктах шредерной обработки корпусов автомобилей (после снятия сидений и шин) содержится до 2% углеводородов. При нагреве их в сочетании с поливинилхлоридными материалами образуются токсичные соединения, которые отрицательно воздействуют на иммунную систему человека и вызывают ряд серьезных заболеваний.

Необходимо подчеркнуть, что законодательство об охране окружающей среды стран Европы ограничивает концентрацию диоксинов и фуранов величиной, равной 0,5 нг/м. В современном оборудования ДСП для термического разложения диоксинов и фуранов в системе газоотвода при нагреве лома отходящими газами устанавливают блок газокислородных горелок, а затем камеру быстрого охлаждения газов, при котором подавляется синтез диоксинов и фуранов.

Для очистки технологических газов от диоксинов и фуранов применяют дорогостоящее оборудование, обеспечивающее дожигание и очистку печного газа от аэрозолей и пыли, на которых адсорбируются диоксины, например, в скрубберах типа «Airfine». Один из самых дорогих способов очистки заключается во вдувании адсорбента в технологические газы и обеспечивает снижение содержания диоксинов в печных газах до уровня менее 0,1 г/м3.

Известны различные варианты подачи печных газов: сверху или снизу шахты, различные варианты конструкций подачи нагретой шихты в дуговую печь (толкателями, по транспортной трубе, пальцевыми захватами и т.п.). Несмотря на проблемы, связанные с подготовкой и загрузкой шихты через шахту, усложнение конструкции печи, в мире работают более 40 шахтных печей.

Электродуговая печь с одинарным (SSР) и многоразовым (МSР) подогревом скрапа является результатом развития идеи разделения рабочего пространства печи. Такие печи построены компанией Daido по лицензии SМS Demag и успешно работают в Японии на заводах Ямато (130-т ДППТ) и Одзи (110-т ДППТ). Для системы МSР при 100%-ной загрузке печи скрапом расход электроэнергии составил 290 кВт∙ч/т, кислорода – 30 м3/т, природного газа – 3 м3/т.

Необходимо отметить, что печи с шахтными подогревателями лома сложны в эксплуатации и требуют специальной подготовки лома.

Общие технологические недостатки концепции предварительного нагрева лома: дисбаланс термической нагрузки в объеме рабочего пространства печи и повышенные потери тепла при асимметричной или овальной форме ванны; повышенное окисление лома и уменьшение выхода годного; тяжелые термические условия работы разделительных устройств; вероятность взрыва газа в зоне дожигания.

Предварительный нагрев шихтовых материалов в системе газохода электропечи отходящими газами принципиально не меняет конструкцию рабочего пространства электропечи, но отличается сложностью технической и технологической реализации, что, как правило, приводит к снижению темпов плавки.

В настоящее время известны два способа такого нагрева лома.

Порционный нагрев лома в загрузочных бадьях известен с начала 80-х годов. В период энергетического кризиса разработали технику и технологию использования тепла отходящих из дуговой печи газов и, например, в Японии построили около 50 таких установок. Реализация способа позволила уменьшить потери тепла с отходящими газами и в определенной степени способствовала энергосбережению (удельный расход электроэнергии снизился на 20–40 кВт∙ч/т). Однако подогретый лом во время загрузки в печь выделял дым, загрязняя атмосферу в цехе, а выделение дыма на выходе из системы газоочистки создавало проблему загрязнения окружающей среды. Экономичное решение этой проблемы найдено не было, и большую часть установок подогрева лома перестали эксплуатировать.

В известных современных технических решениях применяют загрузочные бадьи из жаропрочной коррозионно-стойкой стали без существенных изменений их конструкции. Надежные уплотнители на входе горячих газов в загрузочную бадью должны обеспечить проход газов только через слой лома и предотвратить обходное их движение по стенам камеры нагрева. Для улучшения прохода дымовых газов и удаления собирающихся на дне масел и других жидких продуктов, образующихся при нагреве лома, бадьи в нижней части имеют отверстия. Установки оснащены средствами измерения и контроля параметров газов. Регулирование расхода дымовых газов осуществляется автоматически в зависимости от их температуры на выходе из камеры нагрева. Регулирующие и отсечные клапаны на установках работают в условиях большой запыленности газов при температуре до 800–850 °С.

При подогреве лома в специальной бадье 45% тепла отходящих газов расходуется на нагрев лома и бадьи, 37% теряется с водой охлаждаемых элементов и 18% – с удаленным газом.

Нагревают лом обычно до среднемассовой температуры 250–350 °С при температуре газа на входе в установку 400–800 °С.

В таблице 6.2 приведены показатели работы электропечи Danarc Plus с подогревателем лома в бадье (металлургический завод компании АВS).

Нагрев лома с непрерывной подачей его в ванну печи через систему газохода получил техническое воплощение в процессе Соnstее1. Дуговая печь Соnstееl с непрерывной загрузкой металлошихты, подогретой в тоннельной печи отходящими газами, впервые была введена в эксплуатацию в 1990 г. на заводе фирмы «Florida steel» (США) и представляет разработку компании Intersteel Technology Inc, в настоящее время входящей в консорциум Тесhint Group.

Таблица 6.2 – Показатели работы электропечи Danarc Plus на холодном (А) и нагретом (Б) ломе

| Показатель | А | Б |

| Емкость печи, т | 100 | 100 |

| Масса плавки, т | 90 | 90 |

| Расход электроэнергии, кВт∙ч/т | 330 | 260 |

| Расход кислорода, м3/т | 41,6 | 35 |

| Расход природного газа, м3/т | 8 | 7 |

| Вдуваемые материалы, кг/т; | ||

| углеродистый порошок | 9 | 9,8 |

| известь | 33 | 32 |

| Удельный расход электродов, кг/т | 1,1* | 0,9* |

| Продолжительность плавки, мин | 42 | 39 |

| Продолжительность работы печи под током, мин | 36 | 30 |

| Производительность печи, т/ч | 127 | 138 |

| * При работе на постоянном токе | ||

Преимуществами печи Соnstееl являются снижение шумовыделения до 75–85 дБ, выбросов пыли на 40%, полное дожигание монооксида углерода и значительное снижение издержек производства. К недостаткам этой печи следует отнести необходимость тщательной подготовки металлошихты к загрузке по размерам кусков и большую протяженность эстакад для загрузочного конвейера, техническая реализация которого требует значительных площадей.

Дуговые печи, работающие с подогревом лома, характеризуются меньшим выделением пыли с технологическими газами, что связано в основном с фильтрующим действием подогреваемого лома. На печах типа Соnstееl завода фирмы «Florida steel» выделение пыли уменьшилось на 30%. Более высокие результаты получены при проходе газов через слой лома, как это реализовано на печи Соnstееl компании Nippon Steel Plai and Machinery Divisiоn (Япония), а не при пропускании газов над ломом, как в первых печах этого типа.

Агрегаты параллельной обработки шихты в нескольких объемах рабочего пространства представлены, прежде всего, двухкорпусными электросталеплавильными печами, хотя известно применение для производства стали и трехкорпусных электродуговых печей.

Практика показала, что двухкорпусные агрегаты при средней длительности плавки от выпуска до выпуска 40 мин гармонично вписываются в технологическую линию высокой производительности типа «конвертер – слябовая УНРС.

Двухкорпусная печь позволяет повысить продолжительность включения печного трансформатора до 92% (72% на обычной печи).

Такая печь по сравнению с двумя печами той же емкости обеспечивает экономию 35% капитальных затрат без учета расходов на сооружение подстанции, а также сокращение продолжительности плавки на 30% и расхода электроэнергии на 40–60 кВт ч/т.

Впервые концепцию двухкорпусной дуговой печи предложила компания SKF (печь имела емкость 2 х 60 т и производительность 30 т/ч). Две ванны печи были оборудованы одним источником питания и короткой сетью. Во время плавления металлошихты дугой в одном из корпусов печи в другом проводили рафинирование, выпуск плавки и загружали шихту. Двухкорпусная печь с одним источником питания может иметь два комплекта токоподвода и электродов отдельно для каждого из корпусов, что позволяет еще более сокращать бестоковое время работы печи.

Момент начала и продолжительность всех технологических операций при ведении планки в двухкорпусном агрегате должны быть строго регламентированы, сдвинуты во времени и жестко увязаны между собой. Незапланированные изменения в работе шихтового участка или УНРС, как правило, приводят к двойным потерям. Основные технико-экономические показатели работы 100-т электропечей обычной (А) и двухкорпусной (Б) следующие:

Тип печи А Б

Активная мощность, МВт 60 60

Производительность, тыс. т/год 660 950

Расход электроэнергии, кВт ч/т 420 400

Существует также группа двухкорпусных электропечей комбинированной конструкции.

Технологически и вариант ConarcCS в двухкорпусном агрегате, разработанный компанией SMS Demag, объединяет технологию плавки стали в электродуговой печи с традиционным конвертерным процессом, т.е. печь может работать с применением жидкого чугуна. Печь имеет один комплект электродов, которые соединены с трансформатором и могут быть развернуты к любому из двух корпусов. Кислород подают через водоохлаждаемую сводовую фурму, которая также может быть направлена к любой ванне.

Процесс можно разделить на две стадии:

– обезуглероживание жидкого чугуна при вдувании кислорода через сводовую фурму;

– плавление с помощью электрической дуги твердой части шихты (железо прямого восстановления или скрап) и нагрев ванны до температуры выпуска.

Процесс начинается с заливки жидкого чугуна в небольшую часть предыдущего расплава, оставленного в печи. После перевода сводовой фурмы в рабочее положение начинается продувка кислородом. По завершении процесса обезуглероживания сводовую фурму отворачивают в сторону и в рабочее положение переводят электроды. Во время дуговой фазы в ванну загружают твердую шихту. Продолжительность плавки между выпусками, например, на заводе компании Saldanha Steel составляет менее 60 мин, расход электроэнергии не более 310 кВт ч/т (при загрузке 50% жидкого чугуна и 50% железа прямого восстановления.

Еще одну печь ConarcCS эксплуатирует компания Ispat Industries в Индии с использованием жидкого чугуна из доменной печи, железа прямого восстановления и скрапа.

Аrсоn -процесс, разработанный компанией Concast Standart AG, также сочетает преимущества конвертерной и электроплавки. Агрегат Аrсоn – двухкорпусный, состоящий из конвертера с верхней кислородной продувкой и одноэлектродной дуговой печи постоянного тока.

Известен опыт промышленного применения двухкорпусных печей с подогревом лома:

– первый способ заключается в подаче технологических газов с целью утилизации тепла из одного корпуса в другой;

– второй способ предусматривает поочередный подогрев лома с помощью топливно-кислородных горелок, установленных в корпусах.

При этом сглаживается влияние неравномерности выделения газа и его температуры в различные периоды плавки. Возможен также вариант, когда с подогревом лома проводят не все плавки.

В последнее время, как в России, так и за рубежом наметилась стойкая тенденция по переводу дуговых печей переменного тока на питание постоянным током. При этом в подину печи монтируется один или несколько подовых электродов. В качестве катода применяется один из электродов ДСП, расположенный на центральной оси свода ванны.

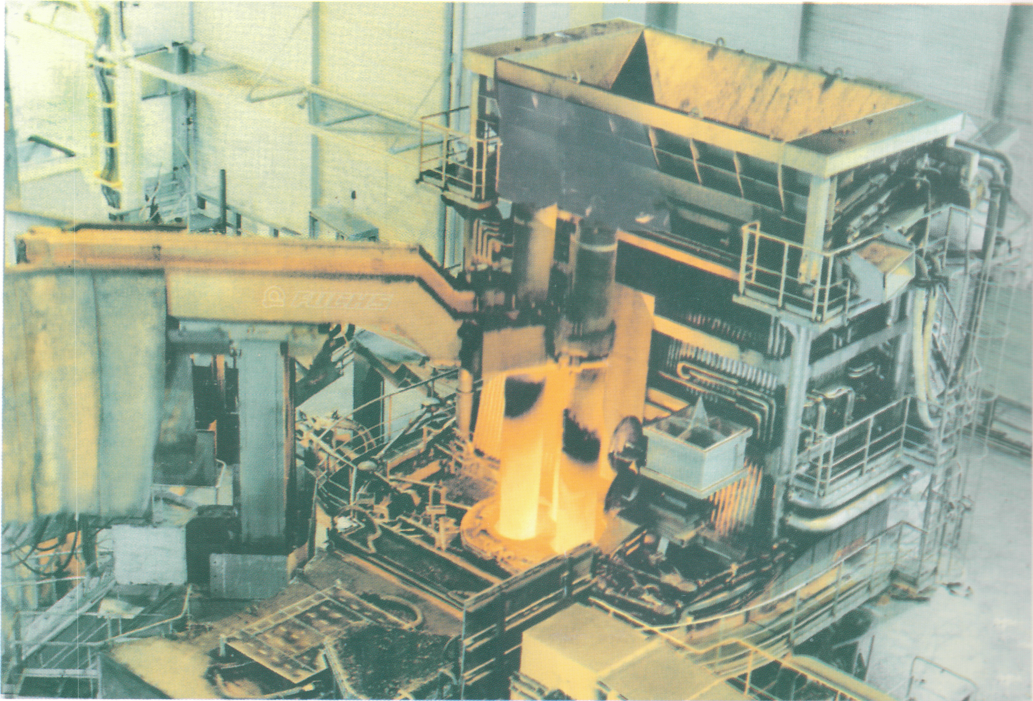

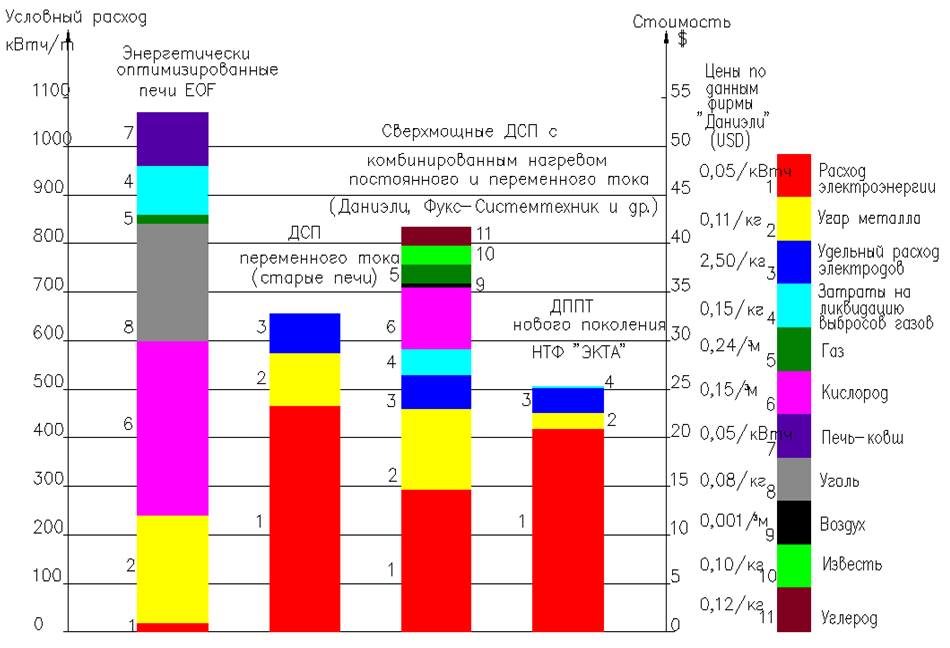

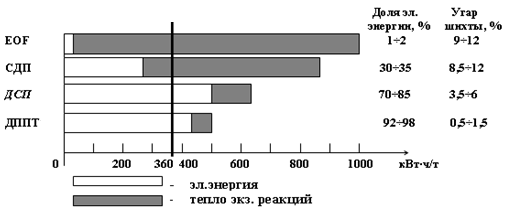

Капитальные затраты на источник постоянного тока и на все остальное дополнительное оборудование увеличиваются на 30-35%. Однако, преимущества ДППТ достигаются за счет повышения эффективности нагрева металла дуговым разрядом, более высокой управляемостью печи, улучшения экологических показателей и условий труда, а не устранением существующих в настоящее время проблем негативного воздействия ДСП путем привлечения других видов нагрева, строительства мощных систем пылегазоочистки, ФКУ (фильтрокомпенсирующих устройств) и т.д. (рисунки 6.4-6.6).

Основным преимуществом ДППТ по-прежнему остается малый эффект мерцания в сети. Это особенно важно для стран со слабой электрической сетью, например, для развивающихся стран и Китая. В целом во всем мире к настоящему времени уже построено примерно 130 ДППТ.

Отечественными и зарубежными фирмами созданы промышленные ДППТ вместимостью до 150 т по жидкому металлу. Результаты исследований, проведенных в институтах ВНИИЭТО и МИСиС, а также опыт эксплуатации разработанных в НПВФ «Арктерм» печей, позволяют сделать вывод о сравнительной (с дуговыми печами переменного тока ДСП и индукционными ИП) эффективности применения печей ДППТ малой и средней вместимости (до 25 т) при реализации ряда технологических процессов.

В дуговых печах постоянного тока (ДППТ) могут быть использованы современные достижения силовой и управляющей электроники, результаты исследований физики дугового разряда, гидродинамики, металлургической теплотехники, теории металлургических процессов и основное оборудование с необычно широкими технологическими возможностями, в которых новые конструктивные элементы, режимы работы и процессы образуют единый эффективно действующий организм.

Появляются новые возможности при использовании ДППТ:

– вместо трех электродов с токопроводами и нулевой точкой на ванне металла применяют один сводовый (расходуемый) и один подовый (нерасходуемый) электрод, что упрощает конструкцию печи, устраняет перекос мощности по фазам и взаимовлияние дуги при возмущениях, а также обеспечивает равномерный износ футеровки;

Рисунок 6.4 – Расход энергоносителей при плавке стали, приведенный к условному расходу электроэнергии на 1 т

Рисунок 6.5 – Теоретический расход энергии на расплавление и нагрев расплавов

Рисунок 6.6 – Доля основных показателей формирования эффекта

от внедрения ДППТ

– отпадает необходимость в применении статора электромагнитного перемешивания, так как ток дуги, проходящий от подового электрода на дне ванны по всей глубине расплава к дуговому пятну на ее поверхности, взаимодействует с собственным магнитным полем и создает в жидком металле электромагнитные силы, вызывающие его направленное движение и перемешивание;

– протекание постоянного тока из-за отсутствия поверхностного эффекта позволяет увеличить допустимую токовую нагрузку на графитированный электрод, например на 3-т печи три электрода диаметром 250 мм заменяются одним электродом диаметром 300 мм при токе до 12,5 кА при одинаковой мощности.

– данные зарубежных фирм свидетельствуют, что, несмотря на увеличение капитальных затрат на строительство ДППТ на 25% по сравнению с ДСП аналогичной вместимости, они окупаются менее чем за один год вследствие уменьшения эксплуатационных расходов, причем основной частью экономии является сокращение расхода графитированных электродов.

2018-03-09

2018-03-09 2051

2051