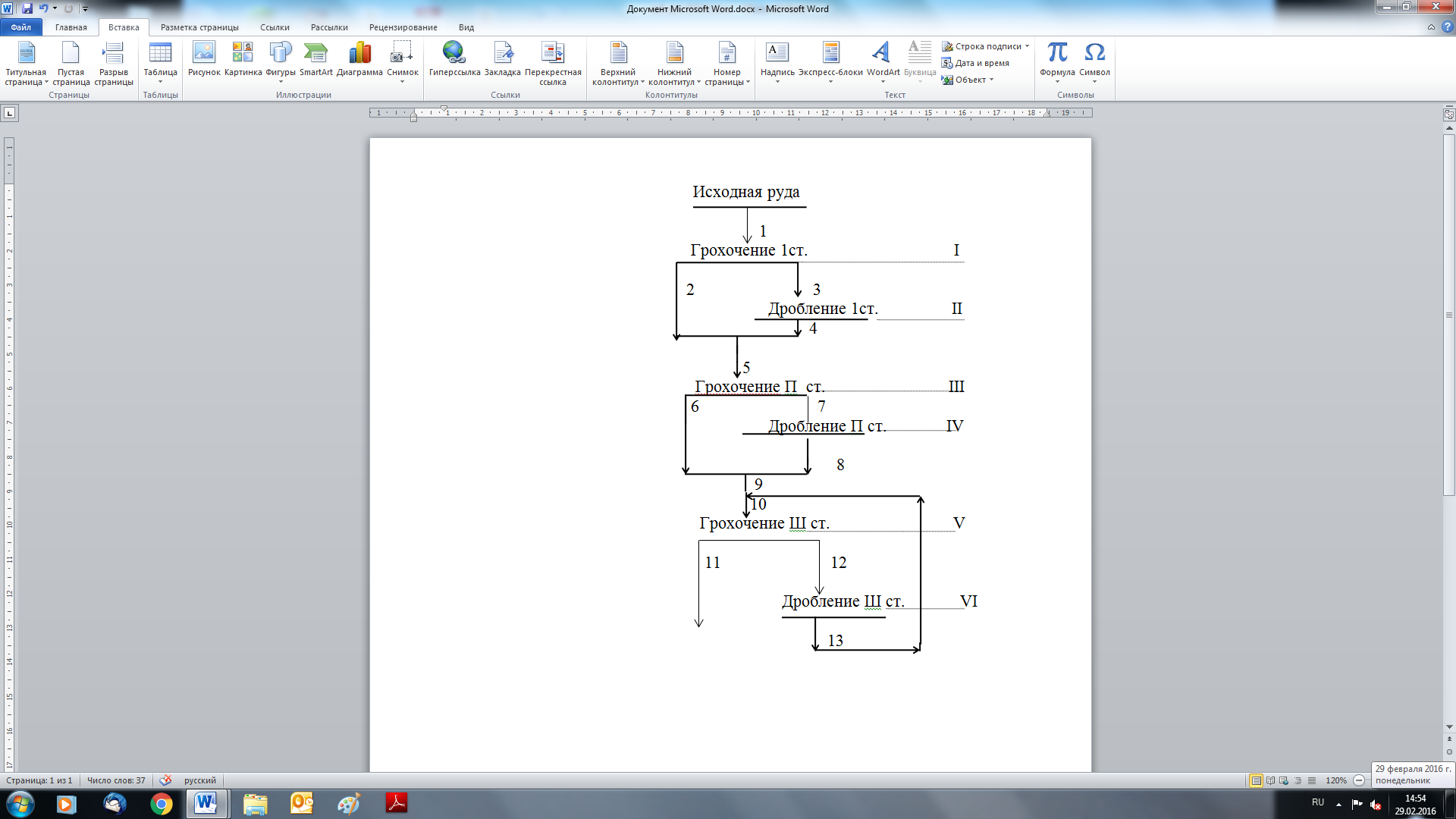

Для расчета схемы дробления необходимо иметь данные о производительности фабрики по сырью; максимальную крупность дробленого продукта (Приложение, табл. 1); характеристики крупности дробленых продуктов; показатели эффективности грохочения в отдельных стадиях дробления(схема дробления к расчету представлена на рис. 2).

Рис. 2 Схема дробления

При расчете схемы дробления необходимо:

1. Определить часовую производительность цеха дробления по формуле:

,

,  (2)

(2)

где Qчас –часовая производительность фабрики, т/ч;

Q – суточная производительность фабрики, т/сут;

k - поправочный коэффициент, учитывающий неравномерность подачи сырья (k = 1,0 - 1,1);

t – количество часов работы цеха дробления в сутки.

2. Построить суммарную характеристику крупности исходной руды в соответствии с исходными данными предлагаемого варианта расчета (Приложение, табл.2) и оценить необходимость операции предварительного грохочения перед первой стадией дробления.

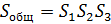

3. Определить количество стадий дробления, определив общую степень дробления по формуле (1) и выбрать степени дробления для отдельных стадий из условия, что:

,

,  (3)

(3)

где S1 –степень дробления в первой стадии дробления;

S2 - степень дробления во второй стадии дробления;

S3 - степень дробления в третьей стадии дробления.

Дробилки позволяют получить за один прием следующие степени дробления:

дробилки крупного дробления до 5

конусные дробилки для среднего дробления при

работе без поверочного грохочения до 6

те же дробилки при работе в замкнутом цикле

с поверочным грохочением до 8 - 10

конусные дробилки мелкого дробления при работе

без поверочного грохочения до 3 - 5

те же дробилки при работе в замкнутом цикле до 8

Для распределения степеней дробления по операциям необходимо определить среднюю степень дробления по формулам:

,

,  (4)

(4)

при двухстадиальном дроблении руды.

.

.  (5)

(5)

при трехстадиальном дроблении руды.

При наличии поверочного грохочения в третьей стадии степени дробления для первой и второй стадий степени дробления должны быть несколько меньше Sср, а степень дробления в третьей стадии – несколько больше Scр с сохранением равенства формулы (3).

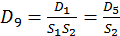

4. Определить условную максимальную крупность продуктов (Dn) после отдельных стадий дробления по формулам:

, (6)

, (6)

,

,  (7)

(7)

.

.  (8)

(8)

5. Рассчитать ширину разгрузочной щели дробилкидля каждой стадии дробления по общей формуле:

,

,  (9)

(9)

где in – ширина разгрузочной щели дробилки;

Zp -максимальная условная относительная крупность дробленых продуктов.

Значения Zp принимаются по данным испытаний дробимости руды, а при их отсутствии - по типовым характеристикам крупности [1] или по данным табл. 3.

Таблица 3

Максимальная относительная крупность продукта дробления

| Категории дробимости (твердости руд) | Дробилки для крупного дробления | Конусные дробилки для дробления | ||

| конусные | щековые | среднего | мелкого | |

| 1 - мягкие | 1,1 | 1,3 | 1,3 - 1,5 | 1,7 -2,0 |

| П - средней твердости | 1,4 | 1,5 | 1,8 - 2,0 | 2,2 - 2,5 |

| Ш - твердые | 1,6 | 1,7 | 2,4 - 2,6 | 2,7 - 3,0 |

Ширину разгрузочных щелей дробилок по стадиям дробления определить по формулам:

, (10)

, (10)

для первой стадии дробления.

, (11)

, (11)

для второй стадии дробления.

. (12)

. (12)

для третьей стадии дробления.

6. Определить размеры отверстий сит грохотов (а) по формулам:

аI= iII, (13)

аIII= 1,2iIV, (14)

аV= D11.  (15)

(15)

7. Принять эффективность грохочения по операциям в соответствии с предполагаемым типом грохота. В первой стадии обычно устанавливают неподвижные колосниковые грохоты, эффективность грохочения которых принимается Е1=0,6-0,7. Во второй и третьей стадиях могут устанавливаться вибрационные грохота, эффективность которых принимается ЕIII=ЕV=0,85.

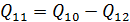

8. Рассчитать первую стадию дробления. Определить массу продуктов по формулам:

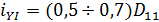

,

,  (16)

(16)

,

,  (17)

(17)

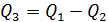

,

,  (18)

(18)

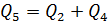

,

,  (19)

(19)

где: Q1, Q2, Q2, Q4, Q5 – масса продуктов по операциям, т/час;

содержание класса размером меньше отверстия сита в исходной руде, определяется по характеристике крупности исходной руды (Приложение, табл.2), доли.ед.;

содержание класса размером меньше отверстия сита в исходной руде, определяется по характеристике крупности исходной руды (Приложение, табл.2), доли.ед.;

EI -эффективность грохочения, доли ед.

Определить выход продуктов(γ, %) по формулам:

,

,  (20)

(20)

γ3 =100 –γ2,  (21)

(21)

γ4 =γ3,  (22)

(22)

γ5 =γ2 +γ4.  (23)

(23)

9. Выбрать дробилку для первой стадии дробления из справочных таблиц [1, 2] или Приложение, табл. 7, 8. При выборе дробилки необходимо учитывать следующие показатели:

- крупность максимального куска в питании, мм;

- требуемую ширину разгрузочной щели, мм;

- производительность дробилки, т/час.

Выбор дробилки осуществляется в результате технико-экономического сравнения нескольких возможных вариантов. Для первой стадии дробления следует принимать более крупные дробилки, в результате чего снижаются затраты на устройство дополнительных приемных бункеров и питателей.Результаты технико-экономического сравнения заносят в табл.4.

Таблица 4

Результаты технико-экономического сравнения вариантов

установки дробилок

| Тип дробилки | Число дроби- лок | Коэффициент за- грузки | Производительность, т/ч | Масса, т | ||

| одной | всех | одной | всех | |||

| Конусные | ||||||

| Щековые | ||||||

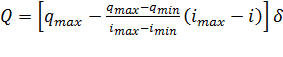

Расчетная производительность дробилок при требуемой ширине разгрузочной щели определяется по формуле:

,

,  (24)

(24)

где qmax и qmin – максимальная и минимальная производительность дробилки по каталогу, м3/ч;

imax и imin – максимальная и минимальная ширина разгрузочной щели дробилки по каталогу, мм;

d - насыпная плотность материала, т/м3.

Определить потребное количество щековых или конусных дробилок, необходимое для обеспечения заданной производительности по формуле:

,

,  (25)

(25)

где Qз -масса руды, поступающей на дробление, т/час;

Q - расчетная производительность дробилки, т/час.

Определить коэффициент загрузки дробилки:

.

.  (26)

(26)

К установке следует принять тот тип дробилки, для которого: больше коэффициент загрузки (оптимальный К = 0,75-0,85); меньше общая масса.

Привести технологические характеристики выбранной дробилки.

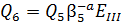

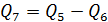

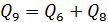

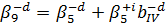

10. Рассчитать вторую стадию дробления. Определить массу продуктов по формулам:

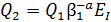

,

,  (27)

(27)

,

,  (28)

(28)

,

,  (29)

(29)

,

,  (30)

(30)

где: Q5, Q6, Q7, Q8, Q9 – масса продуктов по операциям, т/час;

содержание класса размером меньше отверстия сита в продукте 5 определяется по характеристике крупности пятого продукта, доли.ед.;

содержание класса размером меньше отверстия сита в продукте 5 определяется по характеристике крупности пятого продукта, доли.ед.;

EIII -эффективность грохочения, доли ед.

Определить выход продуктов(γ, %) по формулам:

,

,  (31)

(31)

γ7=100 –γ6,  (32)

(32)

γ7=γ8,  (33)

(33)

γ9=γ6 +γ8.  (34)

(34)

Для построения характеристики крупности 5 продукта необходимо первоначально построить характеристику крупности продукта 4. Характеристика крупности строится на основании данных табл.3, Приложение (при установке на первую стадию дробления щековой дробилки) или данных табл. 4, Приложение (при установке на первую стадию дробления конусной дробилки)в удобном масштабе.

Для построения характеристики крупности 5 продукта необходимо задать 4-5 точек, равномерно распределенных на оси 0-Dmax при условии, что dmax ≤ iii (расчетная формула 35) или dmax>iii (расчетная формула 36).

Расчет ситового состава 5 продукта проводится по следующим уравнениям:

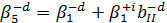

для d ≤ iii, (35)

для d ≤ iii, (35)

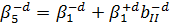

для d>iii, (36)

для d>iii, (36)

где  - содержание расчетного класса в продукте 5, %;

- содержание расчетного класса в продукте 5, %;

- содержание расчетного класса в первом продукте. (значения определяют по характеристике крупности исходного продукта), доли.ед.;

- содержание расчетного класса в первом продукте. (значения определяют по характеристике крупности исходного продукта), доли.ед.;

- содержание избыточных кусков руды (кусков размером больше ширины разгрузочной щели дробилки первой стадии дробления) впервом продукте (значения определяют по характеристике крупности первого продукта),доли.ед.;

- содержание избыточных кусков руды (кусков размером больше ширины разгрузочной щели дробилки первой стадии дробления) впервом продукте (значения определяют по характеристике крупности первого продукта),доли.ед.;

- содержание расчетного класса в дробленномпродукте первой стадии дробления (соответствует

- содержание расчетного класса в дробленномпродукте первой стадии дробления (соответствует  (значения определяют по характеристике крупности о продукта 4), доли.ед.;

(значения определяют по характеристике крупности о продукта 4), доли.ед.;

- содержание в первом продукте класса крупности более заданного размера d (значения определяют по характеристике крупности исходного продукта), доли.ед.

- содержание в первом продукте класса крупности более заданного размера d (значения определяют по характеристике крупности исходного продукта), доли.ед.

По вычисленным данным построить суммарную характеристику крупности продукта 5.

11. Выбрать дробилку для второй стадии дробления по результатам сравнения нескольких типов дробилок марки КСД (табл. 9, Приложение) аналогично пункту 9., привести технологические характеристики выбранного оборудования.

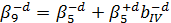

12. Рассчитать третью стадию дробления. Определить массу продуктов по формулам:

(37)

(37)

(38)

(38)

(39)

(39)

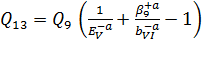

,

,  (40)

(40)

где: Q9, Q10, Q11, Q12, Q13 – масса продуктов по операциям, т/час;

содержание класса размером большеотверстия сита в девятом продукте (принимается по характеристики крупности девятого продукта), доли.ед.;

содержание класса размером большеотверстия сита в девятом продукте (принимается по характеристики крупности девятого продукта), доли.ед.;

содержание класса размером меньше размера отверстия сита в дробленном продукте третьей стадии дробления (принимается по характеристике крупности тринадцатого продукта), доли.ед.;

содержание класса размером меньше размера отверстия сита в дробленном продукте третьей стадии дробления (принимается по характеристике крупности тринадцатого продукта), доли.ед.;

- эффективность грохочения, доли ед.

- эффективность грохочения, доли ед.

Определить выход продуктов(γ, %) по формулам:

(41)

(41)

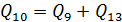

γ10=γ9 +γ13  (42)

(42)

γ12=γ13  (43)

(43)

γ11=γ10-γ12.  (44)

(44)

Для построения характеристики крупности 9 продукта необходимо первоначально построить характеристику крупности продукта 8 на осно

Характеристика крупности 9 продукта строиться аналогично продукту 5. Необходимо задать 4-5 точек, равномерно распределенных на оси 0-Dmax при условии, что dmax ≤ iii (расчетная формула 45) или dmax>iii (расчетная формула 46).

Расчет ситового состава 9 продукта проводится по следующим уравнениям:

для d ≤ iIV, (45)

для d ≤ iIV, (45)

для d>iIV, (46)

для d>iIV, (46)

где  - содержание расчетного класса в продукте9, %;

- содержание расчетного класса в продукте9, %;

- содержание расчетного класса в пятомпродукте. (значения определяют по характеристике крупности пятого продукта), доли.ед.;

- содержание расчетного класса в пятомпродукте. (значения определяют по характеристике крупности пятого продукта), доли.ед.;

- содержание избыточных кусков руды (кусков размером больше ширины разгрузочной щели дробилки второй стадии дробления) впятомпродукте (значения определяют по характеристике крупности пятого продукта),доли.ед.;

- содержание избыточных кусков руды (кусков размером больше ширины разгрузочной щели дробилки второй стадии дробления) впятомпродукте (значения определяют по характеристике крупности пятого продукта),доли.ед.;

- содержание расчетного класса в дробленномпродуктевторой стадии дробления (соответствует

- содержание расчетного класса в дробленномпродуктевторой стадии дробления (соответствует  (значения определяют по характеристике крупности продукта 8), доли.ед.;

(значения определяют по характеристике крупности продукта 8), доли.ед.;

- содержание в пятомпродукте класса крупности более заданного размера d (значения определяют по характеристике крупности пятого продукта), доли.ед.

- содержание в пятомпродукте класса крупности более заданного размера d (значения определяют по характеристике крупности пятого продукта), доли.ед.

По вычисленным данным построить суммарную характеристику крупности продукта 9.

73. Выбрать дробилку для третьей стадии дробления по результатам сравнения нескольких типов дробилок марки КМД (табл. 10, Приложение) аналогично пункту 9., привести технологические характеристики выбранного оборудования.

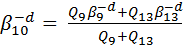

14. Определить ситовый состав продукта 10, как смесь продуктов 9 и 13 по формуле:

, (47)

, (47)

Классы крупности намечаются аналогично, как и при определениихарактеристики крупности продуктов 5 и 9, по данным строится суммарная характеристика крупности продукта 10.Значения b9 и b13 принимаются из графиков характеристик крупности продуктов 9 и 13.

15. Выбрать и рассчитать грохот для первой стадии грохочения.

Перед дробилками крупного дробления обычно устанавливают колосниковые грохоты. Площадь решетки (м2) колосникового грохота определяется по эмпирической формуле:

, (48)

, (48)

где Q - производительность грохота по питанию, т/ч;

a - ширина щели между колосниками, мм.

16. Выбрать и рассчитать грохот для среднего и мелкого грохочения.

На обогатительных фабриках для грохочения руд применяют гирационные и инерционные грохоты среднего и тяжелого типов (ГТС, ГГТ, ГИТ, ГСТ, ГСС и др.), для углей - эти же грохоты легкого типа.

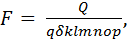

Для выбора грохота при заданных условиях работы, необходимо рассчитать требуемую площадь грохочения по формуле

(49)

(49)

где F - рабочая площадь сита, м 2;

q -удельная производительность,м3/м2·ч (табл. 5);

d - насыпная плотность материала, т/м3;

k, l, m, n, o, p - поправочные коэффициенты (табл. 6).

Таблица 5

Удельная производительность q на 1м2 поверхности

сита гирационных и инерционных грохотов

| Размер отверстий сита, мм | Средняя производительность, м3/м2·ч | Размер отверстий сита, мм | Средняя производительность, м3/м2·ч |

| 0,16 | 1,9 | 8 | 17 |

| 0,2 | 2,2 | 10 | 19 |

| 0,3 | 2,5 | 16 | 25,5 |

| 0,4 | 2,8 | 20 | 28 |

| 0,6 | 3,2 | 25 | 31 |

| 0,8 | 3,7 | 31,5 | 34 |

| 1,17 | 4,4 | 40 | 38 |

| 2 | 5,5 | 50 | 42 |

| 3,15 | 7,0 | 80 | 56 |

| 5 | 11 | 100 | 63 |

По рассчитанной площади грохочения выбрать грохот из табл.11, Приложение.

Данные расчета количественной схемы дробления занести в таблицу 7.

Таблица 6

Значения поправочных коэффициентов для расчета производительности вибрационных грохотов

| К-т | Наименование к-та |

Условия грохочения и числовые значения коэффициентов | |||||||||||||

| k | Влияние мелочи | Содержание в питании зерен размером меньше половины отверстий сита, % | 0 | 10 | 20 | 30 | 40 | 50 | 60 | 70 | 80 | 90 | |||

| Значения k | 0,2 | 0,4 | 0,6 | 0,8 | 1,0 | 1,2 | 1,4 | 1,6 | 1,8 | 2,0 | |||||

|

l | Влияние крупных зерен | Содержание в питании зерен размером больше размера отверстий сита, % | 10 | 20 | 25 | 30 | 40 | 50 | 60 | 70 | 80 | 90 | |||

| Значения l | 0,94 | 0,97 | 1,0 | 1,03 | 1,09 | 1,18 | 1,32 | 1,55 | 2,00 | 3,36 | |||||

| m | Эффективность грохочения | Эффективность грохочения, % | 40 | 50 | 60 | 70 | 80 | 90 | 92 | 94 | 96 | 98 | |||

| Значения m | 2,3 | 2,1 | 1,9 | 1,6 | 1,3 | 1,0 | 0,9 | 0,8 | 0,6 | 0,4 | |||||

| n | Форма зерен и материал | Форма зерен | Дробленый материал разный (кроме угля) | Зерна округленной формы | Уголь | ||||||||||

| Значения n | 1,0 | 1,25 | 1,5 | ||||||||||||

| о | Влияние влажности | Влажность материала | Для отверстий сита меньше 25 мм | Для отверстий сита меньше 25 мм | |||||||||||

| сухой | влажный | комкующийся | В зависимости от влажности | ||||||||||||

| Значения о | 1,0 | 0,75-0,85 | 0,2 - 0,6 | 0,9 – 1,0 | |||||||||||

| p | Способ грохочения | Грохочение | Для отверстий сита меньше 25 мм | Для отверстий сита больше 25 мм | |||||||||||

| Сухое | Мокрое (с орошением) | Любое | |||||||||||||

| Значения p | 1,0 | 1,25 – 1,40 | 1,0 | ||||||||||||

Таблица 7

Данные расчета количественной схемы дробления

| Номера | Наименований операций и продуктов | Масса материала Q, т/ч | Выход, ,% | |

| операций | продуктов | |||

|

I | Предварительное грохочение | |||

| Поступает: | ||||

| 1 | Исходная руда | 100 | ||

| Всего | 100 | |||

| Выходит: | ||||

| 2 | Подрешетный продукт | |||

| 3 | Надрешетный продукт | |||

| Всего | 100 | |||

|

II | Дробление Iст. | |||

| Поступает: | ||||

| 3 | Надрешетный продукт | |||

| Всего | ||||

| Выходит | ||||

| 4 | Дробленый продукт Iст.дробления | |||

| Всего | ||||

|

III | Грохочение IIст. | |||

| Поступает: | ||||

| 2 | Подрешетный продукт Iст. грохочения | |||

| 4 | Дробленый продукт Iст.дробления | |||

| Всего | 100 | |||

| Выходит: | ||||

| 6 | Подрешетный продукт IIст. грохочения | |||

| 7 | Надрешетный продукт IIст. грохочения | |||

| Всего | 100 | |||

|

IV | Дробление II ст. | |||

| Поступает: | ||||

| 7 | Надрешетный продукт II ст. грохочения | |||

| Всего | ||||

| Выходит: | ||||

| 8 | Дробленый продукт II ст. дробления | |||

| Всего | ||||

|

V | Грохочение III ст. | |||

| Поступает: | ||||

| 6 | Подрешетный продукт II ст.грохочения | |||

| 8 | Дробленый продукт II ст.дробления | |||

| 13 | Дробленый продукт III ст.дробления | |||

| Всего | ||||

| Выходит: | ||||

| 11 | Подрешетный продукт III ст. грохочения | |||

| 12 | Надрешетный продукт III ст. грохочения | |||

| Всего | ||||

Продолжение таблицы 7

| Номера | Наименований операций и продуктов | Масса материала Q, т/ч | Выход, ,% | |

| операций | продуктов | |||

|

VI | Дробление Шст. | |||

| Поступает: | ||||

| 12 | Надрешетный продукт Шст.дробления | |||

| Всего | ||||

| Выходит: | ||||

| 13 | Дробленый продукт Шст. дробления | |||

| Всего | ||||

РЕКОМЕНДАТЕЛЬНЫЙ БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Федотов К.В. Проектирование обогатительных фабрик: Учеб. Для вузов по направлению подгот. 130400 «Горное дело», специализация «Обогащение полезных ископаемых»/К.В. Федотов, Н.И. Никольская.- М.: Горная книга, 2012.-533 с.

2. Андреев Е.Е., Тихонов О. Н. Дробление, измельчение и подготовка сырья к обогащению:: учеб. для вузов по направлению подгот. 130400 «Горное дело» - СПб.:Изд-во С._Петерб.гос.горн.ин-та, 2007.- 439 с.

3.Разумов К.А.,Перов В.А. Проектирование обогатительных фабрик.-М.:Недра, 1982. 518с.

4.Серго Е.Е. Дробление, измельчение и грохочение полезных ископаемых.-М.:Недра, 1985, 282.

5.Сравочник по проектированию обогатительных фабрик./Под ред.О.Н.Тихонова/ -М.:Недра, 1988.

Приложение

Таблица1

Исходные данные для расчета курсовой работы

| Наименование факторов | В А Р И А Н Т Ы | |||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | |

| Производительность цеха дробления, т/сут | 5000 | 6000 | 4000 | 8000 | 9000 | 6000 | 5000 | 10000 | 4000 | 7000 | 6500 | 4500 |

| Диаметр mах. куска в питании,мм | 600 | 800 | 500 | 600 | 1000 | 400 | 500 | 1000 | 400 | 700 | 420 | 450 |

| № характеристики круп- ности исходной руды | 4 | 3 | 2 | 1 | 4 | 3 | 2 | 1 | 4 | 3 | 2 | 1 |

| № характеристики круп- ности дробленого продук- та после I ст.дробления | 5;8 | 6;9 | 7;10 | 10;7 | 8;5 | 9;6 | 10;7 | 10;7 | 8;5 | 9;6 | 8;7 | 8;6 |

| № характеристики круп- ности дробленого продук- та после II ст.дробления | 11 | 12 | 13 | 13 | 11 | 12 | 13 | 13 | 11 | 12 | 13 | 11 |

| № характеристики круп- ности дробленого продук- та после III ст.дробления | 14 | 15 | 16 | 14 | 15 | 16 | 16 | 14 | 15 | 16 | 15 | 14 |

| Крупность питания мельниц, | 15 | 20 | 10 | 20 | 20 | 10 | 25 | 20 | 10 | 15 | 10 | 15 |

| Насыпная плотность, т/м3 | 1,6 | 1,65 | 1,7 | 1,75 | 1,8 | 1,6 | 1,65 | 1,7 | 1,75 | 1,8 | 1,85 | 1,6 |

продолжение таблицы 1

| Наименование | В А Р И А Н Т Ы | ||||||||||||

| факторов | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 |

| Производительность цеха дробления, т/сут | 6500 | 4000 | 5000 | 4500 | 5000 | 4000 | 3000 | 3000 | 3500 | 3800 | 4000 | 2500 | 2500 |

| Диаметр mах.куска в ис- | 600 | 320 | 500 | 300 | 400 | 360 | 300 | 240 | 400 | 240 | 400 | 300 | 400 |

| ходномпитании,мм | |||||||||||||

| № характеристики круп- | 1 | 4 | 1 | 2 | 3 | 2 | 1 | 4 | 3 | 2 | 1 | 4 | 3 |

| ности исходной руды | |||||||||||||

| № характеристики круп- | 10;7 | 8;5 | 10;7 | 9;6 | 10;7 | 10;7 | 8;5 | 9;6 | 10;7 | 8;5 | 9;5 | 8;6 | 10;6 |

| ности дробленого продук- | |||||||||||||

| та после I ст.дробления | |||||||||||||

| № характеристики круп- | 13 | 11 | 13 | 13 | 12 | 13 | 13 | 11 | 12 | 13 | 11 | 12 | 13 |

| ости дробленого продук- | |||||||||||||

| та после II ст.дробления | |||||||||||||

| № характеристики круп- | 16 | 14 | 16 | 16 | 15 | 16 | 16 | 14 | 15 | 16 | 14 | 15 | 16 |

| ности дробленого продук- | |||||||||||||

| та после III ст.дробления | |||||||||||||

| Крупность питания мельниц, мм | 8 | 8 | 10 | 10 | 12 | 12 | 15 | 12 | 10 | 8 | 10 | 8 | 15 |

| Насыпная плотность,т/м3 | 1,6 | 1,65 | 1,70 | 1,75 | 1,80 | 1,60 | 1,65 | 1,70 | 1,75 | 1,80 | 1,85 | 1,60 | 1,80 |

Таблица 2

Данные для построения ситовой характеристики исходной руды (g,%)

| Классы крупности, | Варианты | ||||

| мм | 1 | 2 | 3 | 4 | |

2018-03-09

2018-03-09 2286

2286