Показатели точности, например, прецизионных станков, сплавов, измерительных приборов, изделий микроэлектроники, медицинской аппаратуры и инструмента, а также многих других изделий и материалов характеризуют их предназначение и поэтому могут относиться к показателям назначения. Кроме того, точность определения численных значений различных показателей свойств, не относящихся к показателям назначения продукции, также должна учитываться при определении итогового показателя качества.

Точность – комплексное понятие, характеризующее как геометрические параметры машин и их элементов, так и единообразие различных свойств изготавливаемых изделий, например упругости, электропроводности и др. точность характеризует также единообразие показателей назначения (технико-эксплуатационных показателей) машин: напора, производительности, установленной мощности и др. Эти показатели тем точнее, чем у́же поле их разброса, чем меньше их погрешность.

Точность промышленной продукции является важнейшей характеристикой ее качества. Недостаточная точность изготовления, например, современных машин не позволяет им функционировать при больших скоростях и удельных нагрузках, вызывающих вибрации и их разрушение.

Различают конструкторскую, технологическую и эксплуатационную точность.

При проектировании машин рассматривают конструкторскую точность. При этом определяют погрешности, заложенные в рабочем принципе машин, и их влияние на стоимость и качество функционирование машины. Эти погрешности можно устранить, выбрав другой принцип работы с допустимой погрешностью, или уменьшить путем улучшения данного рабочего принципа.

На технологическую прочность в производстве изделий можно воздействовать тремя способами:

Ø устранить причины погрешностей, но это будет сопровождаться большими производственными затратами;

Ø компенсировать погрешности путем ужесточения точности, например введением конструкции с кратчайшей размерной цепью;

Ø учесть погрешности, так чтобы они не превышали допустимых значений, если их устранение связано с большими затратами.

На эксплуатационную точность с течением времени влияет износ (механический, коррозионный, эрозионный).

Повышение точности деталей и узлов увеличивает долговечность и надежность эксплуатации механизмов и машин.

Погрешность – количественный показатель неточности, служащий для оценки отклонения размеров различных параметров продукции. Показатель погрешности (∆) – это абсолютное значение отличия измерительного значения величины параметра (Х и) от его действительного значения (Х д), т.е. это разница между действительным значением размера (ДР) и измеренным значением размера (ИР):

∆=| Х и - Х д |=| ИР - ДР |.

Точность (англ. accuracy) – степень близости результатов измерений к принятому опорному (базовому, нормативному) значению (ГОСТ Р ИСО 5725-1-2002). Термин «точность», когда он относится к серии результатов измерений (испытаний), включает сочетание случайных составляющих и общей систематической погрешности (ИСО 3534-1:1993).

Под точностью объектов понимают свойство, характеризуемое степенью соответствия объектов их идеальным прототипам (ГОСТ 15467-79), а «точность обработки – степень приближения формы, размеров и положения обработанной поверхности деталей к требованиям чертежа и технических условий. И наконец, более конкретное (частное) определение: «Точность подшипника качения – это степень соответствия действительных значений геометрических и функциональных параметров изготовленного подшипника качения и его деталей рассчитанным (номинальным) значениям».

Кроме понятия о точности существуют и другие понятия, относящиеся к точности. К ним относятся, в частности, понятия, выражаемые терминами «правильность» и «прецизионность».

Правильность (англ. trueness) – степень близости среднего значения, полученного на основании большой серии результатов измерений (или результатов испытаний), т.е. степень близости действительного значения (ДР) к принятому опорному (базовому, нормативному, номинальному) значению размера (НР). Следовательно, правильность П = |НР – ДР|.

Прецизионность (англ. precision) – степень близости друг к другу независимых результатов измерений, характеризуемая рассеянием (разбросом) данных. Мерой нормативной (конструкторской) прецизионности считается стандартное отклонение результатов измерений σ. Допускаемое стандартное отклонение Т обычно применяется в размере 6σ(Т =6σ).

Мерой технологической прецизионности является фактический разьрос значений измеренного размера

ω = ∆в - ∆н = ВЗ – НЗ,

где ∆в и ВЗ – верхнее (наибольшее) значение отклонения;

∆н и НЗ – нижнее (наименьшее) значение отклонения от действительного размера (ДР).

Считается, что точность различных параметров изделия или процесса можно оценить двумя способами:

Ø по погрешности, т.е. по численному размеру, показывающему, на сколько единиц измерения (абсолютная погрешность) или на сколько процентов (относительная погрешность) размеры параметров отличаются от нормативных значений;

Ø по относительному показателю: во сколько раз действительный размер больше или меньше нормативного, т.е. какую степень соответствия или степень близости имеет усредненное действительное значение параметра по сравнению с требуемым (нормативным, опорным, базовым).

Необходимо отметить здесь, что пои первому способу оценить точность невозможно, так как оценивание точности по абсолютным значениям характеристик неточности ∆ противоречит понятию точности. Погрешность, отклонение не может быть мерой точности – мерой соответствия, показателем степени близости результатов измерений к опорному (базовому) значению. Погрешность – это показатель неточности. Величина обратная погрешности, т.е.G=1/∆, также не характеризует точность. В таком случае при ДР = НР значение G стремится к бесконечности (G→  ), и этот показатель теряет свою определенность и смысл. При ДР = НР ω = 0, а степень соответствия будет указанных размеров, т.е. показатель точности А =ДР:НР=1, что согласуется с принятыми определениями понятий точности и показателя точности.

), и этот показатель теряет свою определенность и смысл. При ДР = НР ω = 0, а степень соответствия будет указанных размеров, т.е. показатель точности А =ДР:НР=1, что согласуется с принятыми определениями понятий точности и показателя точности.

Понятие точности и погрешности взаимосвязаны, но взаимосвязь эта не элементарно простая и одно понятие не подменяет другого. Погрешность – это отклонение размера в большую или меньшую сторону, тогда как точность характеризуется приближением значения величины параметра к его истинному (номинальному или опорному) значению. Точность и погрешность имеют по существу разную направленность. Кроме того, точность по определению не может не зависеть от размера основной величины параметра, а отклонения (погрешность) обусловлены исключительно технологическими причинами производства и измерения и поэтому непосредственно не зависят от основного (базового) размера параметра.

Отклонения, допуски или фактические разбросы данных не вычитаются и не складываются с номинальным или действительным (усредненным) значением величины – они накладываются на эти значения, обычно ухудшая показатель точности.

Итак, на основании вышеизложенного и в соответствии с общепринятым определением точности, можно утверждать, что погрешность или отклонение от номинала или действительного значения величины по сути понятий не могут характеризовать точность. И действительно, при одинаковых отклонениях, но разных по величине одноименных параметрах, говорить об их равной точности не приходится. И еще, меньше отклонение малой измеряемой величины не свидетельствует о большей точности по сравнению с точностью большего по размеру параметра, имеющего большее отклонение от этого размера. Следовательно, отклонение, погрешность, допуск и разброс данных величины параметра действительно не является мерой его точности.

Вообще говоря, размер параметра можно точно выразить только в форме так называемого обобщенного размера. Для конструктора таким обобщенным размером является номинальный размер, а также значения верхнего и нижнего допустимых отклонений от этого размера – допуск. Любой размер готового изделия состоит из действительного, т.е усредненного значения параметра, и имеющихся отклонений (разброса) от действительного размера параметра.

Итак, обобщенный размер параметра – это базовое (основное, опорное) значение параметра (например, номинальное или действительное) с размерами его отклонений (допускаемых или действительных). Из этого следует, что при определении размерной точности параметра необходимо одновременно, совместно учитывать, наряду с отклонениями размеров от их базовых значений (как это обычно делается), еще и несовпадение (несоответствие() сопоставляемых значений номинального и действительного размеров.

Очевидно, что правильно определить показатель точности можно только по соотношению рассматриваемых значений параметра, т.е. как алгебраическое отношение действительных значений к требуемым, как частное от деления соответствующих численных значений параметра. Только в этом случае фактически определяется степень соответствия действительного (истинного) размера требуемому, что наиболее адекватно характеризует точность.

Очевидно, что показатель точности А состоит из двух составляющих компонентов: А 1, учитывающий систематическое отклонение ДР от НР, а второй компонент А 2 характеризует влияние на точность случайных отклонений. Следовательно, А = f (А 1, А 2).

Компонент показателя точности единичного параметра продукции А 1 можно рассчитать без учета случайных погрешностей (отклонений), но при условии, что действительный размер (ДР) находится в пределах допуска (Т) по следующим формулам:

, если ДР < НР и ω < Т (9.4)

, если ДР < НР и ω < Т (9.4)

или

, если ДР > НР и ω < Т. (9.5)

, если ДР > НР и ω < Т. (9.5)

В вышеприведенных формулах для расчета показателя точности А 1 учитывается только усредненное систематическое отклонение ДР от НР, т.е. ∆сист=|НР – ДР|. однако реально значение показателя точности А определяется (обусловлено) не только степенью приближения (соответствия) ДР к НР, но и величиной отличия случайных отклонений размера ω от установленного допуска Т на эти отклонения, т.е. по δсл = Т – ω.

Из вышеперечисленного следует, что величину компонента точности А 2 надо определять как соотношение

При ω→0, А 2→1, как и А 1→1 при ∆сист→0.

Это дает основание считать, что в первом приближении показатель точности

А =(А 1+ А 2):2. (9.6)

Показатель А характеризует точность параметра объекта (продукции) по его соответствию нормативному (базовому) значению.

Так как показатели А 1 и А 2 не являются полностью независимы друг от друга, то вывести общую и точную формулу для расчета А во всех возможных случаях, по-видимому, невозможно. Однако с достаточным основанием предполагаются следующие расчетные формулы для численного определения показателя точности А в его первом приближении:

:2, при ДР < НР и ω < Т (9.7)

:2, при ДР < НР и ω < Т (9.7)

или

:2, при ДР > НР и ω < Т. (9.8)

:2, при ДР > НР и ω < Т. (9.8)

Показатель точности того или иного параметра А характеризует соответствие сопоставляемых размеров в долевом выражении.

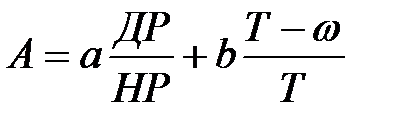

Другим методом расчета показателя точности является квалиметрический метод, в котором учитываются значимости элементов (компонентов), совместно характеризующих точность. Этот метод состоит в нахождении средневзвешенного арифметического значения показателя точности А, рассчитываемого по формулам:

, при ДР < НР и ω < Т (9.9)

, при ДР < НР и ω < Т (9.9)

или

, при ДР > НР и ω < Т (9.10)

, при ДР > НР и ω < Т (9.10)

где a и b – коэффициенты значимости (весомости) соответствующих величин (a + b = 1).

Если влияние характеристик А 1 и А 2 на обобщенный показатель точности А не пропорционально их значениям, то рекомендуется производить оценку точности А по комплексному средневзвешенному геометрическому значению этого показателя.

Так как точные размеры любого показателя содержат основной размер (нормативный или действительный) и отклонения от него (допуск или разброс), то точный конструкторский размер задается значениями НР и Т, а полученный технологический (фактический) размер выражается значениями ДР и ω. Поэтому оценку конструкторской документации по точности спроектированного изделия осуществляют по результату сравнения поля допуска оцениваемого параметра Т оц с аналогичным допуском для базового образца Т баз. Их соотношение показывает уровень конструкторской точности q к.т параметра Т оцениваемого образца Т оц по сравнению с точным показателем нормативного размера параметра базового образца Т баз, т.е.

(9.11)

(9.11)

Уровень технологической точности изготовленных идентичных изделий можно с удовлетворительной достоверностью оценить по соотношению:

(9.12)

(9.12)

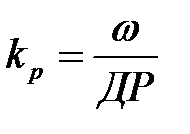

Отдельными самостоятельными мерами нормативной (проектно-конструкторской) и действительной (реальной производственно-технологической) точности являются точные коэффициенты допуска (k д) и рассеяния (k р), выражающие соответственно долю допуска (Т) или суммарно допустимых отклонений от значения номинального размера (НР) и долю наибольшего рассеяния значений параметра (ω) от его действительного размера (ДР).

Коэффициент нормативной (конструкторской) точности или коэффициент допуска равен:

, (9.13)

, (9.13)

а коэффициент действительной точности или коэффициент фактического рассеяния (технологической погрешности) можно рассчитать по формуле

. (9.14)

. (9.14)

По значениям коэффициентов k д и k р можно оценивать соответствующие точности различных параметров или данного параметра подобных изделий разного размера.

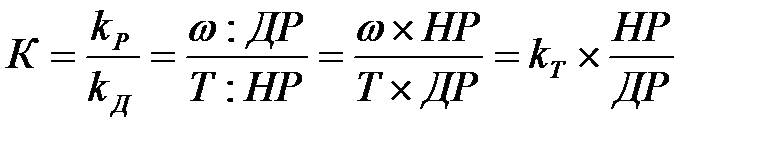

Соотношение k д и k р в виде:

. (9.15)

. (9.15)

Как показатель корреляции (взаимосвязи) элементов технологической и конструкторской точности, К, вероятно, может служить одним из инструментов технологической и конструкторской точности различных параметров изделий (деталей).

В настоящее время считается, что единственным показателем технологической точности является так называемый коэффициент точности:

. (9.16)

. (9.16)

Начиная с 1978 г. k т включен практически во все нормативные документы, кающиеся точности изделий и технологических процессов. В научной и учебной литературе по точности других показателей, кроме k т нет. Однако следует отметить существенную ограниченность этого показателя. Он характеризует только поверхностные отклонения безотносительно, к какому по величине размеру относятся ω и Т. Коэффициент k т, как и ω, характеризует вклад в неточность случайных погрешностей и, соответственно, случайных отклонений в пределах допустимых. В k т, не учитываются систематические ошибки производства изделия и обусловленные ими систематические отклонения. Следовательно, коэффициент k т не в полной мере оценивает точность и не может считаться единственным и достоверным показателем точности. Очевидно, что k т является коэффициентом запаса технологической точности изделия (детали), так как оценивает долю случайных отклонений имеющегося размера от величины допустимых отклонений от требуемого размера (номинала).

Есть рекомендованные нормативные значения для k т деталей, обработанных при различных технологических условиях:

– при обработке на новом оборудовании и с новой оснасткой, которые по точности значительно превышают необходимый размер допуска размера, тогда 0,3 ≤ k т ≤ 0,5;

– при обработке на оборудовании с оснасткой, которые находятся в хорошем состоянии и имеют необходимый запас точности, тогда у изделия получаем 0,5 ≤ k т ≤ 0,75;

– при оборудовании и оснастке, находящихся в удовлетворительном состоянии, но с малым значением точности, 0,7 ≤ k т ≤ 0,95;

– при обработке изделия на изношенном оборудовании с плохой оснасткой, у которых нет запаса точности, k т = 0,95  1,0. При k т > 1, имеем брак (неточность) или специальный припуск для последующей более точной обработки.

1,0. При k т > 1, имеем брак (неточность) или специальный припуск для последующей более точной обработки.

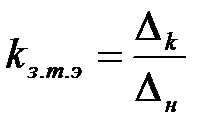

Натуральным показателем запаса технологической точности, т.е. размера возможного регулирования точности, является величина:

Зт.т = δсл = Т – ω.

Есть утверждения, что коэффициентом запаса точности в сфере эксплуатации изделия k з.т.э является отношение допускаемой погрешности (неточности) параметра изделия в конце установленного срока эксплуатации ∆k к погрешности в начальной стадии эксплуатации ∆н, т.е.

. (9.17)

. (9.17)

В таком случае, например, если отклонение размера новой детали составляет 0,05 мм, а допускаемое отклонение размера в конце срока службы или через установленный период времени составляет 0,2 мм, то k з.т.э = 0,2:0,05 = 4.

Но если ориентироваться на показатель натурального запаса точности Зт.т(Зт.т=Т-ω<Т), то получаем, вероятно, более правильное вычисление коэффициента k з.т.э по формуле

(9.18)

(9.18)

Деталь (изделие) считается качественной до тех пор, пока ее размеры не вышли за пределы допуска Т в результате эксплуатационного износа или других причин. Подставляя во втору формулу для k з.т.э те же исходные данные, получаем

k з.т.э = (0,2 - 0,05):0,2 = 0,75.

Разница в расчетах получается существенной. Выбор формулы расчета коэффициента запаса точности параметра в процессе эксплуатации k з.т.э остается в компетенции оценщика этого показателя.

Посте того как определены необходимые показатели точности отдельных параметров изделия, определяют уровни точности этих параметров. Под уровнем точности показателя свойства (размера) понимается (как обычно) значение q = Р баз/ Р оц, где Р оц и Р баз есть условное обозначение единичных показателей точности, в частности А, k д, k р, k т, З т.т и др.

2018-03-09

2018-03-09 1472

1472