2.2.1. Геометрические характеристики элементов эвольвентной

зубчатой передачи

В приводах машин передача вращательного движения осуществляется передаточным механизмом, в котором подвижными звеньями являются зубчатые колесас последовательно взаимодействующими сопряженными зубьями, профиль которых позволяет обеспечить непрерывное движение. Профиль зуба может быть: эвольвентным, круговым, циклоидным и т.д. Наибольшее распространение получили передачи с эвольвентным зацеплением, в которых использованы сопряженные зубья с профилем, выполненным по эвольвенте.

Эвольвента – это кривая, геометрическое место центров кривизны которой, представляет собой другую кривую – эволюту. Касательные к эволюте являются нормалями к эвольвенте.

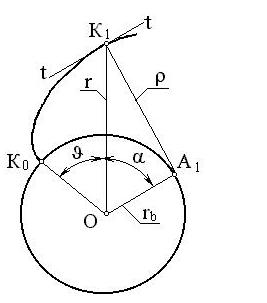

Эвольвента может быть построена обкатыванием по эволюте без скольжения отрезка прямой. Для круглых колес эволютой является окру-жность с радиусом r b, и эвольвенту, в этом случае, называют эвольвентой окружности (рисунок 2.13).

Рисунок 2.13 – Образование эвольвенты профиля зуба

Любая точка на эвольвенте окружности характеризуется радиусом r и углом J:

r = rb / cos a, (2.16)

J = tg a – a. (2.17)

Величину (tg a – a ) называют эвольвентным углом профиля зуба и обозначают inv a (инволюта a). Выражения (2.16) и (2.17) называются уравнениями эвольвенты зуба. Окружность, развертка которой является теоретическим торцовым профилем зуба эвольвентного цилиндрического зубчатого колеса, называют основной окружностью.Это – эволюта с радиусом rb, инволюта которой равна нулю.

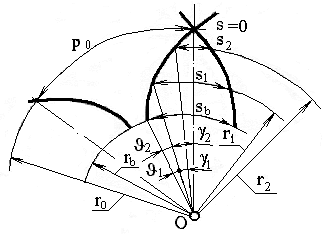

На рисунке 2.14 изображен зуб, профиль которого очерчен по эвольвенте

Рисунок 2.14 – Эвольвентный зуб

Из рисунка 2.13 следует равенство суммы углов

J 1+g1= J 2+g2, (2.18)

где J 1= inv a1, J 2= inv a2, g1=s1/(2× r 1), g2= s 2/(2× r 2).

С помощью этого выражения можно получить соотношение толщины зуба по различным окружностям

s 2 =2× r 2× [ s 1/(2× r 1)+ inv a1– inv a2]. (2.19)

Для основной окружности inva b =0, поэтому толщина зуба s b равна

sb =2× rb ×[ s 1/(2× r 1)+ inv a1]. (2.20)

Для окружности заострения зубьев, когда s =0

inv a0 = s 1/(2× r 1)+ inv a1 ,(2.21)

где inv a0 – угол эвольвенты в точке заострения зуба (inv a0= sb /(2× rb)).

Одноименные профили расположены на расстоянии шага по основной окружности pb

pb = 2p× rb / z, (2.22)

где z – число зубьев колеса.

Шаг p любой окружности радиуса r

p = pb / cos a. (2.23)

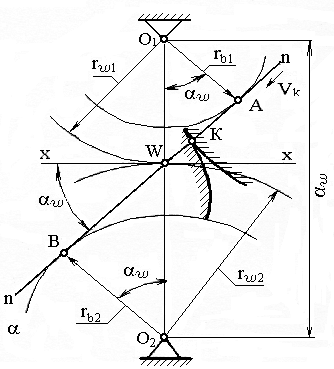

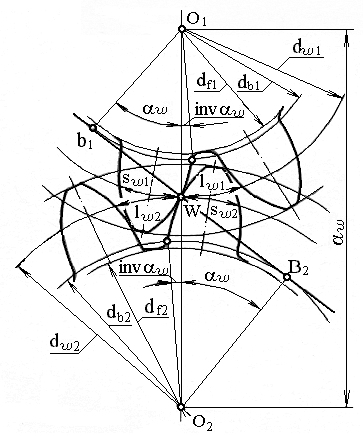

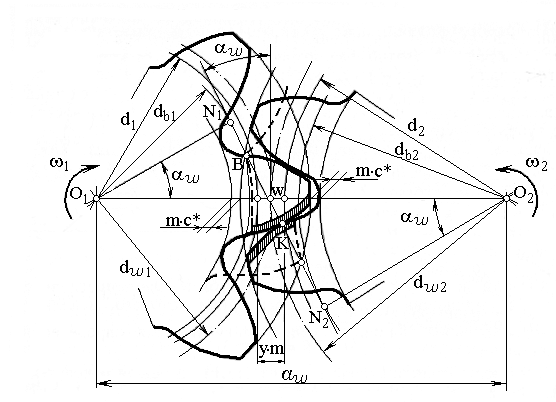

Схема образования зацепления с эвольвентнымзубом показана на рисунке 2.15. Нормаль n – n к сопряженным профилям звеньев, образующих зацепление, касается их основных окружностей в точках А и В и проходит через мгновенный центр вращения в относительном движении звеньев, который называют полюсом зацепления W.

При вращении круглых колес полюс зацепления сохраняет неизменным свое положение. Точка контакта К перемещается в направлении vк по линии АВ, которая представляет собой линию зацепления. Таким образом, в эвольвентном зацеплении имеет место прямая линия зацепления.

Рисунок 2.15 – Схема образования эвольвентного зацепления

Угол aw между линией зацепления и перпендикуляром к линии, соединяющей центры вращения О1 и О2 называется углом зацепления. Он равен углу давления в полюсе зацепления и характеризует направление силы, действующей со стороны одного колеса на другое.Окружность d w, которая проходит через полюс зацепления называется начальной.

Радиусы начальных и основных окружностей связаны зависимостями:

r w1= r в1/ cos aw, (2.24)

r w2= r в2/ cos aw. (2.25)

Расстояние между центрами вращения (межосевое расстояние) аw

аw= r w1+ r w2 =(r в1 + r в2) / cos aw. (2.26)

Отношение радиусов начальных окружностей сопряженных колес определяет передаточное отношение

i 12 = – r w2/ r w1 = - r в2/ r в1 = w 1/ w 2. (2.27)

Это означает, что отношение угловой скорости одного звена (w 1) к угловой скорости другого звена (w 2) равно отношению радиусов основных окружностей. Из этого следует, если изменить межосевое расстояние аw, то при постоянных r в1 и r в2 изменятся радиусы r w1, r w2 и угол aw, а i 12 останется тем же.

Указанное свойство эвольвентного зацепления свидетельствует о том, что при погрешностях расположения осей с сохранением их параллельности, передаточное отношение остается постоянным (основной закон зацепления).

Часть профиля зуба, выступающая за начальную окружность называется головкой, а часть профиля зуба, которая находится внутри начальной окружности, называется ножкой зуба. Так как размеры зубьев колеса одинаковые, то все головки ограничиваются окружностями выступов d a, а все ножки – окружностями впадин df.

Часть начальной окружности, которая проходит через зуб, называется его толщиной, а та часть начальной окружности, которая проходит через впадину, называется шириной впадины.

Дуга начальной окружности, состоящая из одной толщины зуба и одной ширины впадины называется шагом зацепления р (мм), который связан с диаметром начальной окружности зависимостью

р =p× d w/ z, (2.28)

где z – количество зубьев на начальной окружности.

Отношение шага зацепления к числу p называется модулем зацепления m (мм) m = р /p. (2.29)

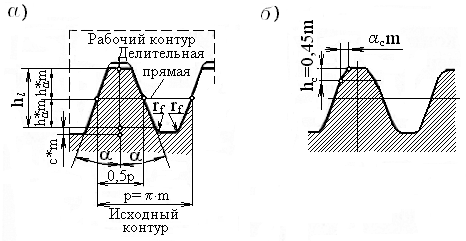

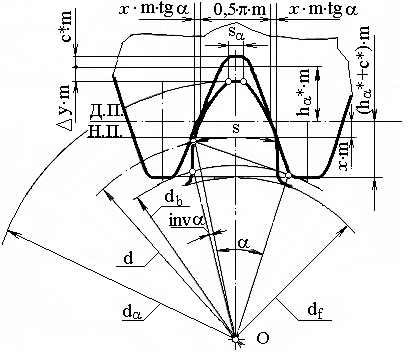

Модуль – величина стандартная (ГОСТ 9563 – 60) и через него выражают размеры колес. Параметры колес передач с эвольвентным зацеплением стандартизованы.Форма и размеры зубьев устанавливаются по ГОСТ 13755 – 81, в котором описан исходный контур номинальной зубчатой рейки (рисунок 2.16).

Рисунок 2.16 – Исходный и рабочий контур зубчатой рейки

по ГОСТ –13755 – 81

Для модуля более 1мм исходный контур имеет следующие характеристики: профильный угол a=20°; коэффициент высоты головки зуба h a*=1; глубина захода h l=2× h a*× m; коэффициент радиального зазора с *=0,25; радиальный зазор с = с *× m; радиус закругления у корня зуба

rf =0,4× m;

На основании исходного контура строится рабочий контур, совпадающий с очертаниями впадин исходного контура и служащий для проектирования зуборезного инструмента. Для колес с наклонным зубом рейки имеют параметры стандартного исходного контура в нормальном сечении (рисунок 2.17).

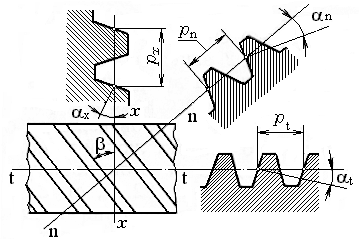

Рисунок 2.17 – Контур рейки с наклонным зубом

В рейке с наклонным зубом b различают величину шага в зависимости

от вида секущей плоскости, в которой он рассматривается: торцевой шаг р t; нормальный шаг р n и осевой шаг р x. Вышеуказанным шагам соответствуют модули:торцовый m t = р t/p; нормальный m n= р n/p и осевой m x = р x/p,которые связаны между собой зависимостями:

m t= m n/ cosb; (2.30)

m x= m t/t gb = m n/ sinb. (2.31)

Угол профиля зуба at (рисунок 2.15) определяют по формуле

at = arctg (tg a/ cosb). (2.32)

Окружность, по которой перекатывается делительная прямая рейки при обработке, носит название делительной окружности колеса или начальной окружности обработки. Фактическая величина начальных окружностей устанавливается после сборки колес.

Основные размеры колес, у которых делительные окружности совпадают с начальными определяются по следующим зависимостям:

- диаметры делительной d и начальной d w окружностей

d = d w= m × z / cosb; (2.33)

- высота головки зуба h а

h а = m;(2.34)

- диаметр окружности выступов d а

d а= d +2× h а = d +2× m; (2.35)

- высота ножки зуба hf

hf =1,25× m; (2.36)

- диаметр окружности впадин d f

d f= d –2× h f= d –2,5× m. (2.37)

Для колес с углом наклона зуба b размеры определяются по форму-

лам с торцовыми параметрами исходного контура и величиной шага p t

p t = p / cosb. (2.38)

В торцовом сечении зубья колес расположены друг относительно друга с угловым шагом t

t=2×p/ z. (2.39)

Уголповоротаjазубчатого колеса передачи от положения входа пары зубьев в зацепление торцовогопрофиля зуба до выхода его из зацепленияназываетсяугломторцовогоперекрытия. Отношение угла торцового перекрытия к угловому шагу называется коэффициентом торцового перекрытия и обозначается e a.Коэффициент торцового перекрытия ea характеризует соотношение длины активного участка линии зацепления и основного окружного шага. Непрерывность передачи движения от ведущего колеса к ведомому обеспечивается в том случае, когда угол перекрытия больше углового шага t. Обычно рекомендуется ea =jа/t³1.

В прямозубых передачах в зацеплении находится одна или две пары зубьев. Суммарная длина линии контакта l k равна ширине колеса bw или 2× bw соответственно. В этом случае справедливо условие: 2> e a>1.

Коэффициент торцового перекрытия для зубчатых колес, выполненных инструметом с исходным контуром по ГОСТ 13755 – 81

e a= e а1+ e а2, (2.40)

где e а1= z 1×(tg aa1– tg atw)/(2×p); e а2= z 2×(tg aa2– tg atw)/(2×p). (2.41)

Углы профиля в вершине зубьев aa1 и aa2:

aa1 = аrcсosd b1/ d a1, (2.42)

aa2 = аrcсosd b2/ d a2 .(2.43)

В передаче с наклонным зубом линии касания рабочих поверхностей зубьев образуют угол b b с осями зубчатых колес. В этом случае осевой шаг р х определяют с учетом угла наклона зуба

р х =p× m / cosb. (2.44)

Угол поворота зубчатого колеса косозубой цилиндрической передачи, при котором общая точка контакта зубьев переместится по линии зуба от одного торца к другому называется углом осевого перекрытия jb.

Отношение угла осевого перекрытия к угловому шагу называется коэффициентом осевого перекрытия eb (eb ³1,1)

eb =jb/t= b w× sinb /(p× m). (2.45)

При оценке геометрических показателей зубчатой передачи коэффициенты торцового и осевого перекрытия рассматривают совместно.

Полный коэффициент перекрытия e t равен

e t= e a+ e b. (2.46)

При взаимодействии зубчатых колес должна быть исключена интерференция зубьев, т.е. когда траектория кромки одного зуба в относительном движении пересекает профиль сопряженного зуба. Это происходит при касании профилей вне активного участка линии зацепления. Профильная интерференция отсутствует, если

d a2£2(a2w× sin 2aw+ r 2b2)1/2.(2.47)

Интенсивность изнашивания поверхностей зубьев в зоне контакта во многом зависит от удельного скольжения, которое достигает максимального значения в нижних точках активных профилей зубьев. Удельное скольжение Jy в заданной контактнойточке профиля зуба каждого из сопрягаемых звеньев устанавливается по формуле

Jy(1,2)=vsy(1,2) /vFy(1,2). (2.48)

Скорость перемещения vFyточки контакта по профилям сопрягаемых зубьевравна

vFy(1,2) = w (1,2)×ry(1,2), (2.49)

Скорость скольженияvsyв заданной контактной точке профиля зуба:

vsy1 =vFy1–vFy2, (2.50)

vsy2 = –vsy1. (2.51)

Радиус кривизны r yпрофиля зуба в заданной точке на концентри-

ческой окружности диаметром d y равен

r y(1,2) =0,5× d y(1,2)× sin ay(1,2), (2.52)

где ay – угол профиля в точке на коцентрической окружности диамет-

ром d y, который вычисляется по формуле

arcos ay(1,2) = cos at× d (1,2)/ d y(1,2), (2.53)

Удельное скольжение возрастает с ростом передаточного числа и модуля зацепления возрастает, что приводит к увеличению тепловыделения в зоне контакта и опасности заедания. Рекомендуется применять передачи с ïJï< 3.

Угол между нормалью к профилям и векторам скорости контактной точки ведомого звена называют углом давления α. На величину контактных напряжений оказывает влияние удельное давление, что учитывается коэффициентом удельного давления n, под которым понимают величину отношения модуля зацепления m к радиусу кривизны r конкретной точки. Коэффициент n удельного давления в полюсе W для прямозубых колес внешнего и внутреннего зацепления рассчитывается по формуле

n =2×(z 2± z 1)/(z 1× z 2× cos ab× tg a). (2.54)

Коэффициент перекрытия ä, учитывающий непрерывность и плавность зацепления, и коэффициент удельного давления в полюсе зацепления, учитывающий влияние кривизны профилей на контактные напряжения,относятся к качественнымпоказателям. На рисунке 2.18 показано зубчатое эвольвентное зацепление, когда начальные и делительные окружности колес совпадают.

Рисунок 2.18 – Зубчатое эвольвентное зацепление без смещения

исходного контура

Начальные и делительные окружности колеса могут и не совпадать. В этом случае начальные и делительные плоскости производящей рейки также не совпадают (рисунок 2.18).

Рисунок 2.19 – Зацепление зубчатого колеса с инструментальной рейкой

Расстояние между делительной и начальной плоскостями рейки называют смещением исходного контура. Отношение этого смещения к модулю (m n= m) называется коэффициентом смещения и обозначают x(х1 и х2 соответственно для шестерни и колеса). Смещение считается положительным, если делительная плоскость рейки не пересекает делительной поверхности зубчатого колеса, и отрицательным, если пересекает ее.

С ростом x толщина зуба s a на дуге окружности d a уменьшается и увеличивается у основания, а активный участок профиля зуба удаляется от основной окружности d b. Диаметры основных d b и делительных d окружностей при этом не меняются.

Смещение, при уменьшении которого возникнет подрезание зубьев, называют наименьшим смещением исходного контура и обозначают xmin

xmin =1 – (z × sin 2at/2× cosb). (2.55)

Наименьшее число зубьев z min, свободное от подрезания

z min = 2× h а*/ sin 2 a. (2.56)

Подрезания зубьев не будет, когда соблюдаются условие

z ³ 2×(h а* – x)/ sin 2 a. (2.57)

При нарезании зуба инструментом со стандартными параметрами (h а*=1, a=20°) и отсутствии смещения (x=0) наименьшее число зубьев z min»17. Максимальная величина коэффициента смещения xmax устанавливается из условия отсутствия заострения зуба (s a³ 0,25× m – при однородной структуре материала, s a³ 0,4× m – при поверхностном упрочнении зубьев).

Толщина зуба вычисляется по формуле

s a= d a× cosb a× [(0,5×p+ 2x× tg a)/ z + inv at – i nv aa).(2.58)

Отношение суммы смещений к нормальному модулю цилиндрического зубчатого колеса называют коэффициентом суммы смещений xå.

При заданном межосевом расстоянии aw и числах зубьев колес z 1 и z 2 для эвольвентной передачи внешнего зацепления коэффициент суммы смещений xå пары колес устанавливают с помощью формулы

xå = (z 1 + z 2)×(inv atw – inv at) / (2× tg a), (2.59)

где invatи invatw – соответственно эвольвентный угол профиля зуба и эвольвентный угол зацепления передачи в торцовом сечении (для прямозубой передачи inv at=i nv a и inv atw =i nv aw).

Угол зацепления передачи atw в торцовом сечении

atw = arccos (a× cos at/aw). (2.60)

Отношение разности смещений к нормальному модулю цилиндрического зубчатого колеса называют коэффициентом разности смещений x d.

Для эвольвентной передачи внутреннего зацепления коэффициент разности смещений x d пары колес устанавливают с помощью формулы

(xd)12 = (z 2 – z 1)×[ inv (atw)b1 – inv at] / (2× tg a). (2.61)

Разбивку значений xå и xd на составляющие x1 и x2 производят по рекомендациям соответствующих нормативных документов.

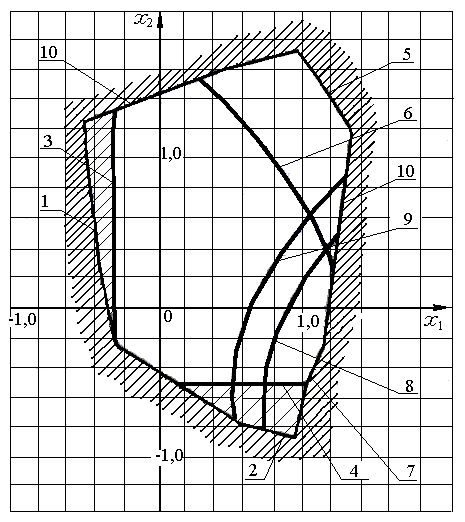

На рисунке 2.20 представлен пример области допустимых значений коэффициентов смещений х1 и х2 для пары зубчатых колес, входящих в зацепление. Совокупность линий в системе координат х1 и х2, ограничивающих зону допустимых значений коэффициентов смещений, с числом зубьев z 1 и z 2 называют блокирующим контуром.

Разрешенные значения коэфициентовх1 и х2 находятся внутри блокирующего контура. Штриховкой показаны зоны нерекомедуемых значений. Область подрезания зуба шестерни, не вызывающего уменьшения коэффициента перекрытия, ограничена линией 1.

Рисунок 2.20 – Блокирующий контур эвольвентного зацепления

Область подрезания зуба колеса, не вызывающего уменьшения коэффициента перекрытия ограничена линией 2. На линии 3 находятся значения минимальных коэффициентов смещения исходного контура для шестерни. На линии 4 находятся значения минимальных коэффициентов смещения исходного контура для колеса. На линии 5 находятся значения ä = ä a=1. На линии 6 находятся значения ä = äa=1,2. На линии 7 находятся значения s a1=0. На линии 8 находятся значения s a1=0,25× m. На линии 9 находятся значения s a1=0,4× m. На линии 10 находятся значения xmin, при котором отсутствует подрезание зуба. Рациональные значения х1 и х2 выбирают внутри блокирующего контура в зависимости от требуемых показателей и уточняют расчетом.

Блокирующие контуры строятся индивидуально для каждой пары колес с числом зубьев z 1 и z 2.Разность межосевого расстояния aw цилиндрической зубчатой передачи со смещением и ее делительного межосевого расстояния a называют воспринимаемым смещением.

Отношение воспринимаемого смещения к нормальному модулю цилиндрического зубчатого колеса называют коэффициентом воспринимаемого смещения y.

Разность между суммой или разностью смещений и воспринимаемым смещением называют уравнительным смещением, а его отношение к расчетному модулю – коэффициентом уравнительного смещения D y. На рисунке 2.21 изображено зацепление двух колес со смещением исходного контура

Рисунок 2.21 – Эвольвентная цилиндрическая передача со смещением

Исходного контура

Размеры колес со смещением исходного контура:

- начальные диаметры d w

d w1 = 2×aw/(u ±1), (2.62)

d w2 = 2×aw× u /(u ±1); (2.63)

- диаметр окружности выступов d a

d a = d + 2×(h a* +x–D y)× m, (2.64)

где D y – коэффициент уравнительного смещения (рисунок 2.18)

D y =(x2±x1) – y,(2.65)

где y – коэффициент воспринимаемого смещения (рисунок 2.21)

y =(aw – a)/ m; (2.66)

- диаметр окружности впадин

df = d –2×(h a* + c * –x)× m, (2.67)

где h a*–коэффициент высоты головки; c * –коэффициент радиального зазора; х - коэффициент смещения исходного контура;

- толщина зуба по делительной окружности

s = m × [(p /2) + 2×x× tg a]; (2.68)

- ширина зуба по начальной окружности

s w = 2× r w×[(s /2× r w) + inv a]. (2.69)

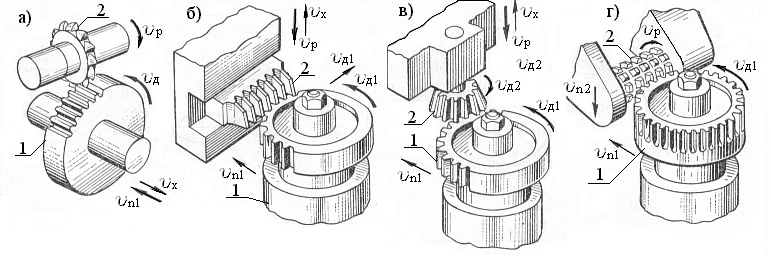

В настоящее время зубчатые колеса изготавливают преимущественно способом огибания. Режущим инструментом является зубчатая рейка (гребенка), червячная фреза или долбяк (рисунок 2.22). Метод нарезания зубьев копированием (дисковой или пальцевой фрезой) создает впадины в заготовке, профили которых соответствуют профилю инструмента (рисунок 2.22,а).

Рисунок 2.22 – Схемы нарезания зубьев: а) фрезой; б) инструментальной рейкой; в)долбяком; г) червячной фрезой

Впадина профрезеровывается по всей ширине колеса, затем поворачивается на угловой шаг и фрезеруется следующая впадина. При нарезании зубьев методом обкатки (инструментальной рейкой – гребенкой, долбяком, червячной фрезой) инструменту и нарезаемому колесу сообщается такое относительное движение (обкатка), как если бы они находились в действительном зацеплении (рисунки: 2.22,б; 2.22,в; 2.22,г). Профиль нарезаемого зуба получается как огибающая всех положений режущей кромки инструмента, т.е. инструмент как бы обкатывает нарезаемое колесо. Процесс изготовления зубчатых колес способом огибания можно рассматривать как зацепление исходного производящего контура инструмента с заготовкой.

Нарезание зубьев колеса может производится без смещения исходного контура и со смещением. При нарезании колеса начальная прямая обкатывается без скольжения по делительной окружности, поэтому шаг делительной окружности колеса равен шагу инструмента. На станке режущий инструмент можно расположить с разным смещением m ×x относительно заготовки.

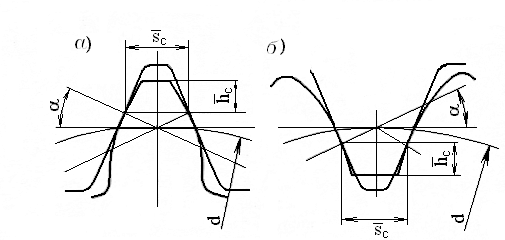

Взаимное положение профилей зубьев при нарезании контролируется путем измерения постоянной хорды, длины общей нормали или размеров по роликам (шарикам). Эти размеры проставляются на рабочих чертежах колес.

Постоянная хорда равна расстоянию между точками касания профилей зубьев и боковых сторон рейки при их симметричном располо-

жении относительно оси симметрии зуба (рисунок 2.23).

Рисунок 2.23 – Схема замера постоянной хорды:

а) для зубчатых колес с внешними зубьями;

б) для колес с внутренними зубьями

Величина постоянной хорды равна

=(0,5×p× cos 2a+x× sin 2a)× m. (2.70)

Расстояние от постоянной хорды до окружности вершин

=0,5×(d a1 – d 1– × tg a). (2.71)

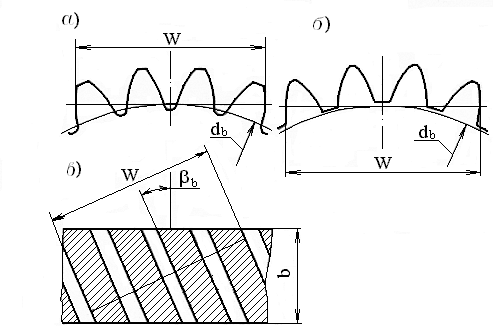

Отрезок касательной к окружности db между разноименными профилями, нормальными к этой касательной и расположенными по разные стороны от точки касания называют общей нормалью (рисунок 2.24).

Длина W общей нормали

W =[p×(z n–0,5)+2х× tg a+ z × inv at]× m × cos a, (2.72)

где z n –расчетное число зубьев (впадин) в длине общей нормали для зубчатых колес с внешним (внутренним) зацеплением, округленное до целого числа

z n =(z /p)×[(tg ax/ cos 2 bb) – (2x× tg a/ z) – inv at]+0,5. (2.73)

Рисунок 2.24 – Схема замера длины общей нормали зубьев цилиндрических колес: а) наружные зубья; б) с внутренние зубья; в) косозубое колесе (сечение зубьев колеса плоскостью, касательной к основному

цилиндру).

2018-03-09

2018-03-09 4586

4586