ОРГАНИЗАЦИЯ РАБОЧЕГО МЕСТА СВАРЩИКА

Аппаратура для сварки

Горелки. Основным требованием, предъявляемым к. любой сварочной горелке для сварки термопластов, является обеспечение необходимой сварочной температуры газового теплоносителя при разном его расходе. Конструкция горелки должна обеспечивать безопасность работы, надежность и регулирование температуры теплоносителя в процессе сварки. Существующие типы горелок по отдельным общим признакам (роду горючего газа и газа-теплоносителя, давлению и расходу, напряжению и мощности нагревательного элемента) классифицируют в следующие группы: газовые косвенного действия, газовые прямого действия, с электронагревом газа-теплоносителя.

Горелка косвенного действия (рис. 16) конструкции ВНИИАвтогенмаш предназначена для сварки термопластичных материалов толщиной от 2 мм и более. В качестве теплоносителя применяют воздух или инертные газы. Горелка состоит из корпуса ацетилено-кислородной горелки Малютка, камеры 6, сопла горючего газа 5, стабилизатора пламени 4, змеевика 3, экранирующего кожуха 2, и сварочного сопла 1, ниппелей 7 и 8.

Горючий газ под давлением 0,5—1,0кгс/см 2 от сети по резинотканевому рукаву подводится к ниппелю 7 и далее поступает к регулировочному вентилю корпуса горелки. Струя горючего газа, вытекая с большой скоростью из сопла в смесительную камеру, расширяется, засасывает через боковые отверстия стабилизатора воз-Дух из атмосферы и образует горючую смесь. Последняя, вытекая из отверстия смесительной камеры в полость стабилизатора большего диаметра, вторично расширяется и создает у стенок стабилизатора обратные

токи газов, стабилизирующие устойчивый очаг горения и длинный факел пламени. Таким образом, при зажигании горючей смеси фронт горения смещается в полость стабилизатора; при этом образуется развитое объемное горение. Газ-теплоноситель, подводимый под давлением к ниппелю 8 корпуса горелки, поступает через регулировочный вентиль в змеевик. Теплоноситель, соприкасаясь с нагретыми стенками змеевика, нагревается и вытекает из сопла с высокой температурой и скоростью. Температуру теплоносителя регулируют изменением его расхода и мощности подогревающего пламени. Экранирующий кожух с симметричными отверстиями для выхода продуктов сгорания концентрирует теплоту в обогреваемой зоне и увеличивает к. п. д. горелки.

Горелка нормально работает при расходе пропана до 120 л/ч и природного газа до 360 л/ч; ее комплектуют одним наконечником с соплом диаметром 3 мм.

К ее недостаткам по сравнению с горелками прямого действия относятся перегрев кожуха и возможное прогорание змеевика при малых расходах теплоносителя. Горелка прямого действия ГГП-1 конструкции ВНИИАвтогенмаш предназначена для сварки деталей из различных термопластов со стенками толщиной от 2 мм и более. Горелка работает по схеме вихревой системы смешения и сжигания газов в малом объеме камеры сгорания, позволяющей регулировать мощность пламени и температуру продуктов сгорания при различном расходе газов и практически холодном корпусе горелки и сваривать термопласты продуктами горения в смеси с воздухом без снижения производительности процесса.

Горелка работает на пропане или природном газе и на воздухе, подаваемых от источника питания под давлением соответственно 0,1 — 1,0 и 0,8—5 кгс/см 2. Сжатый воздух поступает в горелку от магистраль-, ной воздушной линии, компрессора или воздуходувки, которые обеспечивают требуемые расход и давление воздуха.

Горелка (рис. 17) состоит из ствола, завихрителя и камеры сгорания. Ствол, в свою очередь, состоит из рукоятки 1 с ниппелями 2 и 3 для присоединения пропа-нового и воздушного резинотканевых рукавов, трубок 4 и 5 для горючего газа и воздуха, корпуса 6 с регулировочными вентилями 7 и 8 для горючего газа и воздуха и завихрителя 9. Камера сгорания имеет цилиндрическую часть 10 и мундштук 11. Горючий газ под избыточным давлением через ниппель 2 поступает в трубку 4 и, пройдя вентиль 7, направляется в центральный канал завихрителя и вытекает из него с критической скоростью в камеру сгорания.

Воздух под давлением через ниппель 3 и вентиль в подходит к кольцевому зазору завихрителя, в котором равномерно распределяется по четырехзаходной ленточной резьбе и поступает в камеру сгорания, образуя в ней цилиндрический вихревой поток, имеющий разную по сечению интенсивность вращения. Внутренние слои вихревого воздушного потока захватывают струю горючего газа и, перемешиваясь с ней, создают вращающийся спиралеобразный газовый поток.

При зажигании горючего газа и последующем медленном впуске воздуха пламя за соплом мундштука начинает вихревое вращение и при соотношении газов, близком к соотношению при стехиометрическом их составе, смещается и горит во внутренней полости камеры сгорания. При этом продукты сгорания выходят из сопла мундштука.

При увеличении расхода воздуха горящая газовоздушная смесь обжимается избыточным воздухом и изолируется от соприкосновения со стенками камеры сгорания и выходного сопла, что уменьшает их перегрев. На выходе из камеры сгорания перед конфузором нарезана резьба, предохраняющая стенки сопла от соприкосновения с продуктами горения и выполняющая роль вторичного завихрителя.

и воздуха с, распределением температуры в объеме потока (рис. 18а, б). При расходе пропана 25—40 и природного газа 30—11О л/ч тепловая мощность пламени эквивалентна (по калориям) мощности электронагревательного элемента (600—800 Вт). Коэффициент использования теплоты описываемой горелки в 2 раза и более превышает коэффициент использования горелок с электрическим нагревом. Это объясняется отсутствием потерь теплоты на нагрев стенок, что исключает несчастные случаи (ожоги) и пережог свариваемого материала при прикосновении к нему горелки.

и воздуха с, распределением температуры в объеме потока (рис. 18а, б). При расходе пропана 25—40 и природного газа 30—11О л/ч тепловая мощность пламени эквивалентна (по калориям) мощности электронагревательного элемента (600—800 Вт). Коэффициент использования теплоты описываемой горелки в 2 раза и более превышает коэффициент использования горелок с электрическим нагревом. Это объясняется отсутствием потерь теплоты на нагрев стенок, что исключает несчастные случаи (ожоги) и пережог свариваемого материала при прикосновении к нему горелки.

Горелка массой 0,6 кг не имеет быстроизнашивающихся деталей, что гарантирует продолжительный срок службы, кроме того, она обладает простой конструкцией и маневренностью в работе.

При рабочем режиме со стороны торца сопла в пламени отчетливо виден сгусток, расположенный по центральной оси камеры сгорания, и зона продуктов сгорания светло-голубого цвета на выходе из сопла. Длина этого сгустка, имеющего форму конуса, составляет не более 10 мм. Для сварки этой горелкой различных термопластичных материалов применяют прутки диаметром от 2 мм и более и присадки в виде полос шириной до 30—40 мм из того же материала.

Температура потока продуктов сгорания горелки составляет 1700—200°С, что позволяет использовать ее для подогрева листов и труб из термопластов подгибку и для других технологических операций. Открытым пламенем горелки можно паять мелкие детали оловянисто свинцовыми и серебряными припоями, температура плавления до 800°С; сваривать свинцовые аккумуляторы; выполнять точечную правку и очищать от старой краски поверхности тонкостенных стальных листов толщиной 0,5—1,2 мм и т. д. Перечисленные работы обычно выполняют на предприятиях, на которых сваривают пластмассы.

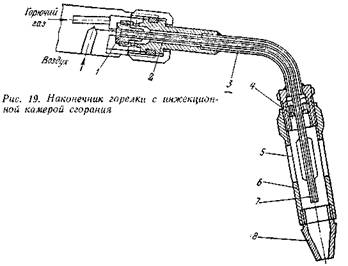

К горелкам прямого действия относится горелка с инжекционной камерой, выполненная на базе ацетилено-кислородной горелки Звездочка. Инжектор снабжен сопловой трубкой, выходная часть которой расположена в камере сгорания. В стенках ее есть отверстия для инжектирования воздуха из атмосферы, а на входе закреплена шайба с концентрическими ступенчатыми отверстиями для подвода горючего газа.

Наконечник горелки (рис. 19) состоит из корпуса 2 с удлинительной трубкой 3, инжектора 1 и сопловой трубки 7. На конусе трубки 3 укреплен мундштук 8 с инжекционной камерой сгорания 6. Сжатый воздух или инертный газ через инжектор 1 и трубку 7 поступает в конфузор мундштука и инжектирует воздух через боковые отверстия камеры 5. Горючий газ из корпуса горелки через отверстия в шайбе 4 направляется в камеру сгорания.

Конец сопловой трубки инжектора J находится вблизи конфузора мундштука 8, что обеспечивает образование направленного потока продуктов горения для сварки термопластов.

Давление газа-теплоносителя при работе горелки составляет 2— 4 кгс/см 2 и расход — до 5 м3/ч. В качестве горючего газа используют пропан или природный газ под давлением 0,1—1,0 кгс/сма, расход пропана составляет 25—50 л/ч, природного газа — 70— 170 л/ч.

Температура потока продуктов сгорания в горелке изменяется в пределах 200—1500°С; ее применяют для пайки алюминия, сварки свинца и легкоплавких металлов и для других целей.

Горелка ГЭП-1-67 (рис. 20) состоит из рукоятки 4 с регулировочным вентилем 3, корпуса 2 и сопла 1. Внутри рукоятки находятся две трубки для прохода теплоносителя и электрокабеля, концы которого соединены с электроспиралью, уложенной па асбестовой пластине в керамической трубке. Спираль изготовлена из проволоки Х15Н60 и Х20Н80 по ГОСТ 8803—58, согласно которому гарантированная стойкость проволоки составляет не менее 180—200 ч.

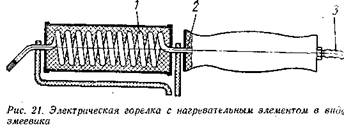

Газ-теплоноситель от источника питания под давлением 0,15—1,0 кгс/см 2 поступает в корпус горелки и через регулировочный вентиль направляется на нагревательный элемент. При движении по цилиндрическому каналу керамической трубки теплоноситель омывает спираль, нагревается и вытекает из сопла мундштука с определенной температурой и скоростью. Температуру газа регулируют изменением его расхода. Воздух интенсивно окисляет проволоку, наличие же в нем масла и влаги ускоряет ее разрушение и выход из строя. Применение вместо спирали трубчатого змеевика, к концам которого подводится электрический ток, а по внутренней полости которого движется теплоноситель, повышает производительность и срок службы нагревателя. Схема горелки с такой конструкцией нагревателя приведена на рис. 21. Газ-теплоноситель поступает в ниппель 3 и по трубке 2 в змеевик 1, являющийся продолжением трубки. Змеевик помещен в кожух, заполненный теплоизоляционным материалом, что увеличивает к. п. д. использования теплоты. Рабочее напряжение горелки составляет 4—5В, мощность 0,5 кВт. Недостаток горелки — применение токоподводящих проводов большого сечения, увеличивающих ее массу и затрудняющих маневрирование ею во время работы.

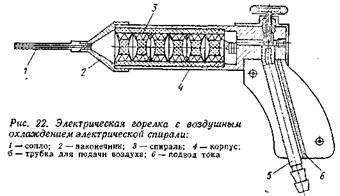

На рис. 22 показана горелка, в которой нагреватель представляет собой трубу, внутри которой на изоляторах уложена электрическая спираль. Горелка имеет электропровод в корпусе рукоятки, охлаждаемый воздухом, что увеличивает долговечность клеммного соединения. Горелка работает от сети переменного тока напряжением 12 и 36 В.

Применяют и другие типы горелок, изготовленные самими потребителями и отличающиеся между собой формой, мощностью нагревательного элемента, системой подачи и движением газа-теплоносителя, габаритными размерами и массой. Технические характеристики большинства горелок почти одинаковы; мощность их нагревательных элементов составляет 600—800 Вт, расход воздуха — до 3 м3/ч. В соответствии с требованиями техники безопасности электрические горелки работают па напряжении не более 36В, вследствие чего необходимо применять специальные понижающие трансформаторы. Коэффициент использования теплоты в электрических горелках не превышает 60%. Преимущество электрических горелок — отсутствие открытого пламени. Однако пределы регулирования температуры и расхода теплоносителя для них меньше этих пределов для газовых горелок.

Производительность и качество ручной сварки можно повысить за счет применения специальных конструкций наконечников и приспособлений.

Сварочное устройство (рис. 23) имеет наконечник с тремя каналами для подачи нагретого воздуха в зону сварки: первый для предварительного нагрева сварочного прутка, второй для нагрева зоны сварки, третий для нагрева кромок свариваемого материала. Давление па пруток передается роликом из фторопласта, к которому не прилипает расплавленный материал.

В сварочном устройстве с наконечником (рис. 24) канал для прохода прутка размещен во внутренней полости сварочного сопла.

Теплоноситель, поступающий по соплу, подогревает одновременно основной материал, место сварки и присадочный пруток. Давление на пруток создается рукой, прижимающей и перемещающей горелку с наконечником вдоль разделки кромок свариваемого материала. Пруток вводят в канал сопла после прогрева свариваемых кромок теплоносителем. При перемещении горелки вдоль шва разогретый пруток укладывают в шов и приглаживают специальной накладкой из фторопласта.

Скоростная ручная сварка удобна для выполнения длинных доступных швов на плоских и цилиндрических поверхностях.

Полуавтомат ПГП-1 (рис. 25) предназначен для сварки встык листов из термопластов, при этом производительность в 3 раза выше, чем при ручной сварке.

Полуавтомат питается от отдельного блока (мощностью до 1 кВт), включенного в сеть переменного тока напряжением 220 В. Воздух к полуавтомату подается от воздуходувок, компрессоров или от магистрали.

Полуавтомат состоит из самоходной тележки 4 с укрепленным па пей суппортом 1, откидывающимся в вертикальной плоскости на оси 2. В тележке полуавтомата смонтированы: редуктор, электродвигатель и регулятор скорости 6. Ведущие колеса 10 тележки закреплены на валу редуктора и имеют насечки, предотвращающие проскальзывание во время движения по поверхности эластичных и твердых термопластов. Ролики 9 и 11 имеют обода конусной формы и обеспечивают прямолинейное движение машины. На передней панели расположены штепсельный разъем для подвода электропитания к тележке и горелке, два тумблера 7 и 8 для включения нагревателя горелки, а также рукоятка 5 для переноса полуавтомата на рабочее место и направления движения в процессе сварки. Упор 3 предназначен для удерживания суппорта в верхнем положении при установке полуавтомата в месте стыка или во время перерывов в работе. Суппорт полуавтомата представляет собой кронштейн, в котором закреплены горелка 16, подогревать 15 для предварительного нагрева прутка, штанга 14 с прижимным формирующим роликом из фторопласта. Горелка имеет патрубок с регулятором для перепуска части горячего воздуха в подогреватель, состоящий из двух концентрических трубок. По одной из них (внутренней) перемещается сварочный пруток; по щелевому зазору между трубками протекает горячий воздух, что исключает пережог прутка и обеспечивает равномерный его нагрев. Внутренняя трубка подогревателя в зоне сварки имеет форму сегмента или треугольника, что обеспечивает правильное положение прутка соответствующей конфигурации, и исключает перекручивание. Трубку легко заменить другой нужного сечения, соответствующей форме прутка.

К штанге ролика крепят лыжи 13 с фторопластовыми пластинами. Лыжи разглаживают гофры, образующиеся при сварке эластичных или тонких листовых Термопластов (толщиной до 2,5 мм). На шпильки 12 по обе стороны суппорта навешивают грузы массой 1—5 кг, создающие давление на присадочный пруток непосредственно в зоне сварки.

Скорость движения полуавтомата составляет 10— 100 м/ч.

Блок питания — понижающий трансформатор со встроенным выпрямителем. Вторичная обмотка трансформатора разделена на три секции для подачи на спираль горелки напряжения 24, 30 и 36 В. К секции обмотки напряжением 30 В подключен селеновый выпрямитель, от которого питается обмотка возбуждения двигателя машины. Первичную обмотку трансформатора включают в электросеть напряжением 220 В.

Горелка (рис. 26) состоит из стальной трубки 2, внутри которой расположена фарфоровая трубка 3, а в середине последней—фарфоровые втулки 4 с четырьмя периферийными и одним центральным отверстиями. В отверстия закладывают нихромовую спираль 5 диаметром 0,8 мм, концы которой присоединены к токоведущим проводам. На входе в горелку установлены вентиль 1 для пуска и регулирования подачи воздуха. Внизу закреплен патрубок 7 с шаровым ниппелем и мундштук 8. В нижнюю часть горелки впаяна трубка 10 для подачи воздуха в подогреватель. Наружная часть стальной трубки покрыта теплоизоляционным материалом и закрыта стальным кожухом 11 (6—накидная гайка, 9—винт). Для получения высококачественной сварки и более полного использования теплоты горячего воздуха при сварке термопластов сопло мундштука горелки должно быть расположено на расстоянии не более 8—10 мм от свариваемой поверхности. При работе ни-хромовая спираль постепенно окисляется. Это приводит к увеличению ее сопротивления и падению мощности электрического нагревателя. В этом случае расход воздуха должен быть уменьшен. При увеличении сопротивления спирали до 2,5 Ом ее следует заменить новой. При уменьшении расхода воздуха спираль интенсивно окисляется, при продолжительном включении она может перегореть. При напряжении нагревателя, равном 24В,

минимальный расход воздуха, поступающего в горелку, составляет 1,2 м3/ч.

Эксплуатация и ремонт горелок. Все соединения горелок для сварки термопластов должны быть герметичными; вентили — открываться и закрываться ручную; при этом необходимо плотное перекрытие каналов, по которым поступают газы. Перед началом работы горелку осматривают для установлен ия ее и справности: проверяют плотность присоединения рукавов — воздушного к верхнему штуцеру, горючего газа — к нижнему штуцеру. Затем устанавливают рабочее давление газов в соответствии с паспортными данными. При работе с горелками прямого или косвенного действия открывают вентили-горючего газа, поджигают горючий газ и регулируя его расход, обеспечивают требуемую мощность пламени. Если в процессе работы горелки обнаруживают утечку газов в каком-либо из ее узлов (в сальниках, из-за некачественной их набивки, высыхания и разработки после многократного открывания и закрывания вентилей, в соединениях наконечника со стволом), процесс следует немедленно приостановить и устранить имеющиеся неплотности. Утечку газов в сальниках устраняют подтягиванием сальниковых гаек или сменой набивки; утечку газа в местах соединений рукавных ниппелей и наконечников со штуцерами — подтягиванием накидных гаек и наконечников.

Иногда происходит утечка газа между седлом вентиля горелки и уплотняющей частью шпинделя в результате появления дефектов — забоин на седле или уплотняющей части шпинделя, а также эксцентричной посадки шпинделя на седле, определяемой по отпечатку его на уплотняющей части шпинделя.

Дефектные горелки ремонтируют: заменяют шпиндели и восстанавливают посадочные седла вентилей или уплотняющей части шпинделя. При утечке газов в местах пайки горелку также ремонтируют. Необходимо обеспечивать правильность сборки горелок и содержание их в чистоте. В электрические горелки вначале подводят теплоноситель, а затем их подключают к источнику электрического питания, в противном случае электрическая спираль выйдет из строя. По окончании работы горелки хранят в сухом и незапыленном помещении. При продолжительных перерывах в работе рукава отключают от горелки и свертывают в бухты; на каждом рукаве указывают его назначение. Горелки, рукава и редукторы аккуратно укладывают в специальные ящики. На все штуцеры устанавливают заглушки. Манометры, применяемые в линии питания горелки газами и на редукторах, надо ежегодно проверять в со ответствии с требованиями ГОСТа 15614—70. Хранение горелок вместе с другими инструментами не допускается, так как это может привести к повреждению уплотнительных поверхностей и выходу их из строя.

2018-02-13

2018-02-13 845

845