Провести опис отриманих результатів та їх аналіз.

Пояснити характер отриманих залежностей ущільнення порошків з погляду впливу на них властивостей порошків та процесів, що відбуваються при пресуванні.

Пояснити причини відхилення реальних залежностей (якщо це має місце) відносної щільності від тиску пресування від теоретичних (розрахункових за отриманими рівняннями).

Висновки. Зробити узагальнюючі висновки про отримані результати та їх пояснення.

Контрольні запитання

1. Чим визначається пресованість порошків?

2. Яке практичне значення має ущільнюваність та формовність порошків?

3. Як впливають властивості порошків на показники їх пресування?

4. Що є причиною пружної післядії?

5. Як впливає стан поверхні порошків на їх порошків на показники пресованості, формованості, пружної післядії та зусилля виштовхування?

6. Вказати переваги й недоліки існуючих рівнянь пресування.

7. Як визначити сталі в рівнянні М. Ю. Бальшина?

8. Як визначити сталі в рівнянні Н. Ф. Куніна і Б. Д. Юрченка?

9. Чим пояснюється відхилення реальних залежностей на графіках  lgР-

lgР-

і

і  lgР- lg

lgР- lg  – від прямої лінії згідно рівняння М. Ю. Бальшина?

– від прямої лінії згідно рівняння М. Ю. Бальшина?

Література

1. Степанчук А. Н., Билык И. И., Бойко П. А. Технология порошковой металлургии. – К.: Выща шк. Головное изд-во, 1989. – 415 с.

2. Порошковая металлургия и напыленные покрытия / В.Н. Анциферов, Г.В. Бобров, Л.К. Дружинин и др.– М.: Металлургия, 1987. – 792 с.

3. Кипарисов С.С., Либенсон Г.А. Порошковая металлургия. – М: Металлургия, 1980.– 486 с.

4. Порошковая металлургия. Материалы, технология, свойства, области применения: Справочник / И.М. Федорченко, И.Н. Францевич, И.Д. Радомысельский и др.– К.: Наук. думка, 1985.– 624 с.

CПІКАННЯ

Спікання − основна операція в технології порошкової металургії, у наслідок якої вироби набувають остаточні властивості. У процесі спікання збільшується міцність контактів між частинками, які утворились при пресуванні, зменшується пористість, що загалом приводить до збільшення міцності всього виробу.

З технологічної точки зору спіканням називають процес термічної обробки порошкового тіла за температури 0,6...0,8 від температури плавлення основного компонента в захисному середовищі, що проводиться з метою ущільнення і надання йому певного комплексу механічних і фізико-хімічних властивостей.

З фізико-хімічної точки зору спіканням називається термічно активований, довільний або ініційований зовнішнім впливом перехід порошкового тіла у термодинамічно більш рівноважний стан шляхом зменшення поверхневої та внутрішньої енергії, який супроводжується заліковуванням внутрішніх і зовнішніх дефектів кристалічного стану матеріалу порошку, дифузійними процесами, реакціями окиснення-відновлення, випаровуванням - конденсацією та іншими процесами, що сприяють руху системи до рівноваги.

Процес спікання можна поділити на дві основні стадії. На першій відбувається консолідація за рахунок термічно активованої підбудови кристалічних граток поверхневих шарів частинок порошку бездифузійним – дислокаційним або кооперативним шляхом. При досягненні максимальних значень обмінних процесів, гібридизації, іонної взаємодії, які зумовлюють величину сил зчеплення між частинками, на контактах між частинками виникають іонно-електронні (атомні) зв’язки (у відповідності з типом зв’язку у даному кристалі) такого ж характеру і величини, як і у матеріалі частинок порошку. При цьому відбувається заміна контактної поверхні в пресовці міжзеренною межею, з утворенням якої подальше удосконалення контакту між частинками відбувається дифузійним шляхом. Цей процес супроводжується заліковуванням дефектів та мікронесуцільностейна ділянках контакту.

При спіканні однокомпонентних систем рушійною силою такої консолідації є виграш вільної енергії при зникненні поверхні між частинками.

При спіканні багатокомпонентних систем, у яких компоненти взаємодіють між собою, додатковим стимулом консолідації є утворення хімічного зв’язку між ними. Вирівнювання хімічного потенціалу, як наслідок поверхневої гомогенізації, є додатковою рушійною силою консолідації. При цьому ця сила такого ж порядку по величині, що і рушійна сила, яка має місце при мінімізації вільної поверхневої енергії. Слід зауважити, що енергія сплавоутворення і гомогенізації у всьому об’ємі порошкового матеріалу при його спіканні, на декілька порядків вища за поверхневу енергію і прямого відношення до спікання не має, хоча і може впливати на хід і величину об’ємного ущільнення порошкового матеріалу.

Розглянута стадія спікання закінчується утворенням зв’язаного пористого тіла з пористою структурою, яка відрізняється від пористої структури вихідної пре совки. Після утворення такого пористого тіла починається друга стадія спікання, для якої характерні ознаки:

- інтегральне об’ємне ущільнення утвореного пористого тіла за рахунок рівномірного зменшення розміру пор;

- дифузійна коалесценція пор після утворення ізольованої пористості;

- повільна зміна фізико-механічних властивостей контактів між частинками, зумовлена незначною зміною їх геометрії.

У зв’язку з викладеним вище, С. М. Солонін пропонує розглядати процес спікання, як довільний двухстадійний термічно активований процес консолідації дискретних елементів порошкової системи у зв’язане тверде тіло і об’ємне ущільнення цього тіла, зумовлене переходом дисперсної системи у стан з меншим рівнем вільної енергії шляхом скорочення вільної поверхні і зменшення хімічної неоднорідності.

З кінетичної точки зору процес спікання можна розглядати як реологічний процес, дифузійний процес і як квазіхімічна кінетика.

У загальному випадку швидкість спікання як реологічного процесу в основі якого лежить дифузійно-в’язка течія швидкість якої може бути визначеною за формулою

або

або  (2.1)

(2.1)

де  – в’язкість матеріалу частинки порошку, яка може бути визначена з формули:

– в’язкість матеріалу частинки порошку, яка може бути визначена з формули:

, (2.2)

, (2.2)

де D – коефіцієнт дифузії;  – елементарний об’єм кристалічної гратки,

– елементарний об’єм кристалічної гратки,  = a 3 (а – параметр гратки); К – коефіцієнт, який враховує умови процесу; k – постійна Больцмана; Т – температура; l – характеристичний параметр (величина макро – і субзерен, відстань між стоками і джерелами вакансій та інше);

= a 3 (а – параметр гратки); К – коефіцієнт, який враховує умови процесу; k – постійна Больцмана; Т – температура; l – характеристичний параметр (величина макро – і субзерен, відстань між стоками і джерелами вакансій та інше);  - поверхневий натяг.

- поверхневий натяг.

Наслідком дії поверхневого натягу є Лапласівські сили, які діють на опуклих та вгнутих поверхнях і визначаються за формулою:

, (2.3)

, (2.3)

де  поверхневий натяг; R – радіус кривизни.

поверхневий натяг; R – радіус кривизни.

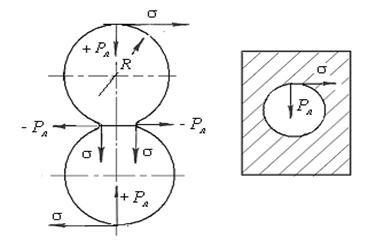

Відповідно до спікання порошкових систем це опуклі поверхні частинок порошку (рис.2.1), вгнуті поверхні приконтактного перешийку, який утворюється при консолідації частинок, внутрішня поверхня ізольованих пор та інше.

Рисунок 2.1 − Схема спікання порошкового тіла

Дія Лапласівських сил може привести до виникнення різниці хімічного потенціалу зумовленого наявністю в певних об’ємах стискальних та розтягувальних напружень, градієнту точкових дефектів і, тим самим, причиною виникнення їх дифузійних потоків. Останнє сприяє перенесенню речовини, що і є основою спікання. Перенесення речовини супроводжується зміною форми структурних елементів пористого тіла, зникненню пористості, що, у кінцевому випадку, сприяє утворенню продукту з необхідними фізико-механічними властивостями.

2018-02-13

2018-02-13 388

388