Ливникова система – це система каналів у формі, що служать для подачі матеріалу із сопла машини для лиття під тиском до формувальної порожнини форми.

Ливникова система кардинально впливає на якість виготовленого виробу, витрату матеріалу, продуктивність процесу і має забезпечувати подачу матеріалу з мінімальними втратами температури й тиску. Неправильно спроектована ливникова система – причина підвищених напруг виробу, його жолоблення, виникнення слідів течії матеріалу, спаїв і неоднорідностей, неповного заповнення форми [4].

Ливникова система складається з каналів: центрального ливникового, розвідного та впускного.

Конструкцією виробу визначається наявність, кількість й різноманітність елементів ливникової системи. Інколи конструкція форми потребує використання спеціальних вентиляційних (газовідвідних) каналів.

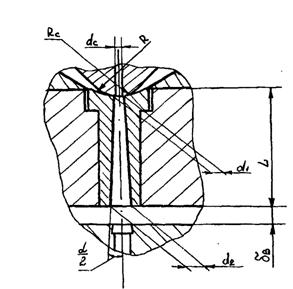

Центральний ливниковий канал служить для сполучення ливникової системи з соплом машини для лиття під тиском (рис. 4.1). Розрахунковий діаметр центрального ливникового каналу, мм:

(4.1)

(4.1)

де QO – об'єм виливка, см3, що визначають за рівнянням (2.1); v – середня швидкість течії матеріалу у ливниковій втулці, см/с;  – тривалість впорскування, с.

– тривалість впорскування, с.

Рекомендоване значення середньої швидкості v: якщо QO ≤ 100 см3, v = 300 м/с; якщо 100 см3 ≤ QO ≤ 500 см3, v = 450 м/с; якщо QO > 500 см3, v = (550...600) м/с.

(4.2)

(4.2)

де vвпр – номінальна швидкість впорскування машини, см3/с (визначається за табл. Д 2.3). Діаметр на вході в центральний ливниковий канал d1=dp, якщо dp>dc(dc – діаметр сопла машини), тоді:

dc=dp –(0,4…0,6)мм. (4.3)

Якщо на практиці dp < dc то:

dc=dp +(0,4…0,6)мм. (4.4)

Центральний ливниковий канал конструктивно оформлюється у вигляді центральної ливникової втулки (рис. 4.1). Значення dc та R наведено в табл. Д 2.3.

Якщо центральний ливниковий канал підводиться безпосередньо до

виробу, то для уникнення утяжин на виробі потрібно щоб:

d2 ≤d2max =  . (4.5)

. (4.5)

Якщо умова (4.5) не виконується, слід задатися більшим значенням  (4.2) і повторити розрахунки.

(4.2) і повторити розрахунки.

Рис. 4.1. Центральний ливниковий канал

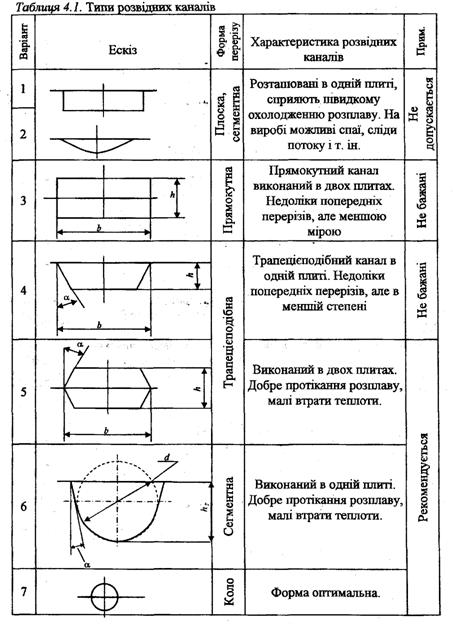

Розвідні канали - частина каналів ливникової системи, що поєднують порожнину форми із центральним ливником. Основні типи розвідних каналів наведено в табл. 4.1.

Еквівалентний діаметр розвідного каналу перед впускним каналом в залежності від маси виробу G’1, що прихопиться на один впускний канал (G’1 = G1/no), і довжини каналу L визначають за діаграмою рис. Д 3.1. Розміри каналів, що розташовані біля ділянки дотикання до впускного каналу:

де d, dE – відповідно еквівалентний діаметр розрахованого каналу і визначений за діаграмою рис. Д 3.1 еквівалентний діаметр розвідного каналу перед впускним каналом,мм; l, lE – довжини відповідних каналів; N, NE –кількість відповідних каналів;  – коефіцієнти, що залежать від властивостей перероблюваних матеріалів (табл. Д 3.1).

– коефіцієнти, що залежать від властивостей перероблюваних матеріалів (табл. Д 3.1).

Розміри каналів (табл. 4.1) визначають таким чином.

Варіант 3:

за умови

за умови  h=0,92dE.

h=0,92dE.

Варіант 4:

за умови k=1 та

за умови k=1 та  h=0,85dE.

h=0,85dE.

Варіант 5:

якщо

якщо

(умов вписаного кола),

(умов вписаного кола),

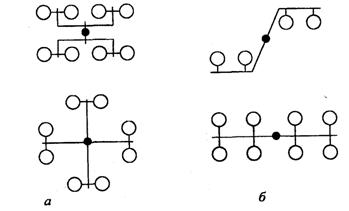

Розташування гнізд (виробів) у формі та розвідних каналів повинно забезпечувати однакові умови заповнення форми, що реалізується за однакової їх геометрії (рис. 4.2, а).

Рис. 4.2. Конфігурація розвідних каналів

Менш вдалим варіантом оформлення є канали неоднакової довжини (рис. 4.2, б), оскільки у цьому випадку умови формування й охолодження виробів не будуть однаковими, що має бути скоректовано, наприклад, розмірами впускних каналів

Впускні канали (підживлювачі) мають особливе значення для лиття під тиском. Це остання ланка ливникової системи. Найбільшого поширення набули канали з круглим (крапкові) й прямокутним поперечним перетином (табл. 4.2). Характеристичний розмір впускних каналів, см:

де Q1 - об'єм виробу (див. залежність (2.2)), см3; F1 - площа поверхні виробу, см2. F1 визначається алгебричним доданням елементарних площин поверхонь що його складають.

Діаметр dB підбирають відповідно до табл. 4.2, отримані значення округляють з кроком 0,05 мм. Число впускних каналів п одного гнізда форми визначають за номограмою рис. Д 3.2. наступним чином.

Визначають об'ємну швидкість впорскування в одне гніздо форми, см3/ с:

Де  – номінальна об'ємна швидкість впорскування, см3/с (табл. Д 2.3).

– номінальна об'ємна швидкість впорскування, см3/с (табл. Д 2.3).

Через точку W, визначену за виразом (4.7), і точку за посадою А, що відповідає обраному термопласту (СФД - співполімер формальдегіду з діоксоланом, УПС - ударостійкий полістирол, ПЕНТ - поліетилен низького тиску), проводять пряму. Через точку перетину цієї прямої зі шкалою Б і точку на шкалі dB (табл.4.2) проводять пряму, що перетинає шкалу no. Отримана точка відповідає значенню no (для плоского каналу dB = h).

Максимально допустиму кількість впускних каналів слід визначати за номограмою (рис. Д 3.2, б) наступним чином.

Розраховують значення:

К = Q1/Н2,

де Q1 – об'єм одного виробу, см3 (див. формулу (2.2))

Через точку К і точку на шкалі В (що відповідає обраному термопласту) проводять пряму. Точку перетину прямої зі шкалою Г і точку на шкалі dB (згідно з табл. 4.2) з'єднують прямою, продовжуючи її до перетину зі шкалою nmin в точці, що відповідає значенню nmin.

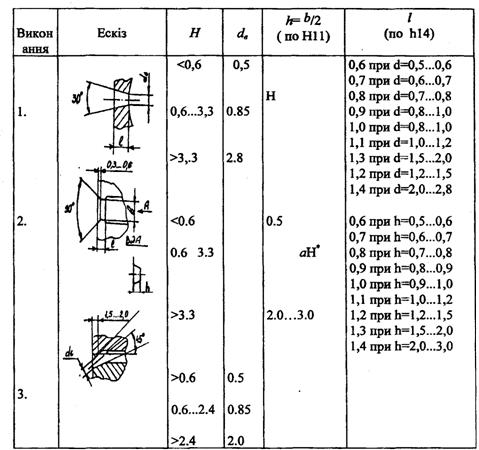

Таблиця 4.2. Впускні канали

Примітка: значення коефіцієнта а - наведено в табл. Д 3.2.

Якщо no > nmin, то число no округлюють до більшого цілого. Якщо no < nmin – застосовують no=nmin, за номограмою (рис. Д 3.2, а), у зворотному порядку визначають W, потім обирають згідно до табл. Д 2.3 машину з більшою номінальною швидкістю впорскування  або зменшують гніздність форми. Потім повторно визначають кількість впускних каналів за номограмою рис. Д 3.2.

або зменшують гніздність форми. Потім повторно визначають кількість впускних каналів за номограмою рис. Д 3.2.

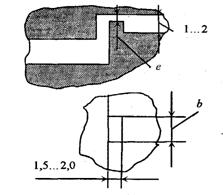

Вентиляційні канали (рис. 4.3) служать для видалення повітря й газів, з полімерів (особливо при литті ПВХ, поліметілметакрилату, співполімерів формальдегіду та ін.), які, якщо їх не вивести із формувальної порожнини, стискаються і перешкоджають й заповненню. При цьому виникають такі дефекти, як недолив, спаї і т. ін. Крім того, при розчиненні газів у виливках знижується механічна міцність виробу. Вентиляційні канали, як правило, розташовуються в місцях, що заповнюються розплавом в останню чергу.

Рис. 4.3. Вентиляційний канал

Вентиляційний канал довжиною 1,5....2,0 мм переходить у з'єднувальний канал глибиною 1...2мм, що з'єднує його з атмосферою.

Площа питомого перерізу/каналів визначають за рис. Д 3.3, по завчасно розрахованою тривалості впорскування  за виразом (4.2). Для тонкостінних виробів з малою довжиною течії площу питомого перерізу f каналів фіксують по нижній межі діаграми, для тонкостінних з великою довжиною течії - по верхній. Глибину каналу е обирають згідно з табл. Д 3.3.

за виразом (4.2). Для тонкостінних виробів з малою довжиною течії площу питомого перерізу f каналів фіксують по нижній межі діаграми, для тонкостінних з великою довжиною течії - по верхній. Глибину каналу е обирають згідно з табл. Д 3.3.

Площа перерізу вентиляційного каналу для одного гнізда, мм2:

F= f Q1,

об'єм одного виробу, см3.

Число каналів т обирають виходячи з конструктивних міркувань. Сумарна ширина каналів:

де b - ширина одного каналу. За рівнянням (4.10) визначають ширину кожного каналу.

Інструмент і обладнання: штангенциркуль, лінійка, калькулятор, ваги аналітичні, різноваги, зразки або креслення виробу.

2018-02-13

2018-02-13 643

643