Для токарной операции разработанного технологического процесса выбираем токарный многоцелевой станок с ЧПУ мод. ИРТ180ПМФ4.

Станок мод. ИРТ180ПМФ4 предназначен для комплексной патронной обработки особо сложных изделий из черных и цветных металлов в условиях гибкого автоматизированного производства. На станке можно выполнять операции точения, фрезерования плоскостей, криволинейных поверхностей и пазов сложной формы, сверления и растачивания отверстий на наружной цилиндрической и торцевой плоскостях, нарезание резьбы резцами и метчиками.

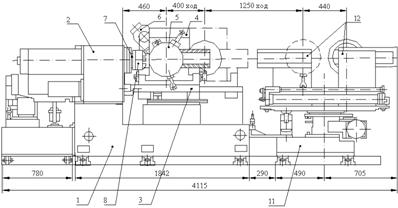

Рис.1: Внешний вид станка (без кожухов и ограждения)

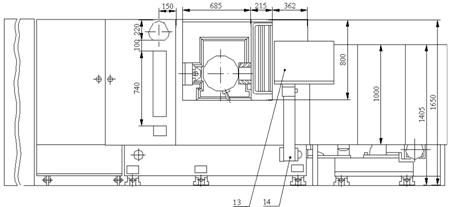

Рис.2: Внешний вид станка

Станок имеет прямолинейную станину 1, на которой жестко закреплена шпиндельная коробка 2. По стальным закаленным направляющим параллельно оси шпинделя (ось Z) перемещаются сани 3, на которых установлен поперечно-подвижный (ось X) ползун 4. Совместно сани и ползун образуют двухкоординатный суппорт станка, на котором монтируется 12-позиционная револьверная головка 5 с горизонтальной осью вращения. На ползуне имеется дополнительный привод вращения сверлильно-фрезерных инструментальных блоков 6.

Шпиндельная коробка, помимо привода главного движения, обеспечивающего возможность токарной обработки, имеет привод круговой подачи и точного позиционирования шпинделя 7 по координате С. Трехкулачковыйсамоцентрирующий патрон 8 с быстросменными комплектами кулачков обеспечивает быструю переналадку станка (Рис.1).

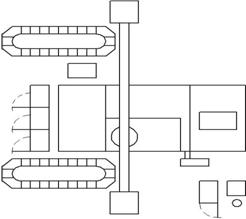

Рис.3: Вид сверху

Станок имеет герметичное ограждение 9 рабочей зоны, позволяющее вести обработку с обильной подачей СОЖ (до 100 л/мин). Уборка стружки осуществляется автоматически конвейером 10, расположенным непосредственно под зоной резания (Рис.3).

Станок оснащается отдельно стоящим устройством 11 для автоматической смены инструментальных барабанов на револьверной головке. Сменные барабаны предварительно устанавливаются в накопителе 12, в котором возможно выполнять их переналадку во время работы станка (Рис.1). Автоматическая размерная настройка инструментов осуществляется непосредственно на станке с помощью измерительной контактной головки, которая во время обработки убирается в специальный отсек.

Для автоматического контроля размеров заготовки и обработанной на станке детали в инструментальном барабане дополнительно устанавливается контактная измерительная головка. Система автоматического измерения заготовок и деталей позволяет вводить необходимую коррекцию в управляющую программу для обеспечения заданного качества обработки.

Пульт 13 устройства ЧПУ устанавливается на кронштейне 14 у передней стенки станка (Рис.2).

Пневматическая система станка содержит: узел подготовки воздуха; пневмопанели (основную и вспомогательные для устройств смены инструментального барабана и зажима патрона); пневмогидроразводку (воздушные трубопроводы, шланги для подачи СОЖ в рабочую зону, трубопроводы для дозированной смазки направляющих и ходовых винтов суппорта).

Воздух, очищенный фильтрами, поступает к распределителю, от которого направляется к револьверной головке, инструментальному барабану и маслораспределителю. От маслораспределителя через клапан наполнения

воздух поступает к основной и дополнительным панелям. Клапан наполнения служит для плавного увеличения давления в пневмосистеме и состоит из ходового клапана, дросселя с обратным клапаном, ходового клапана с глушителем и реле давления. При срабатывании ходового клапана с глушителем пневмосистема станка соединяется с узлом подготовки воздуха через дроссель. При достижении необходимого давления срабатывают реле

давления и ходовой клапан, соединяющий напрямую пневмосистему с узлом подготовки воздуха. Время наполнения регулируется дросселем. От клапана наполнения воздух поступает к распределительной колодке, откуда по трубопроводам направляется к пневмопанелям.

Пневмопанели станка включают в себя ходовые клапаны для управления исполнительными пневмоцилиндрами или соплами для обдува воздухом базовых поверхностей. Расход воздуха регулируется дросселями, установленными параллельно с ходовыми клапанами. Клапаны могут оснащаться глушителями. Наличие давления в выходных магистралях клапанов контролируется реле давления.

Главное движение осуществляется электродвигателем, крутящий момент от вала которого передается к шпинделю через двухступенчатую коробку скоростей и зубчато-ременную передачу.

Позиционирование шпинделя по угловой координате О с высокой точностью и дискретностью 0,001° осуществляется высокомоментным электродвигателем через редуктор и зубчатые передачи.

Разжим и зажим патрона осуществляется также электродвигателем, который в этом случае с помощью выключающейся зубчатой передачи отсоединен от шпинделя, а другой включающейся передачей присоединен к корпусу с гайкой механизма зажима. Шпиндель при этом автоматически фиксируется в исходном угловом положении. Усилие зажима патрона контролируется круговым датчиком, соединенным с тарированной пружиной в механизме зажима, с помощью зубчато-реечного зацепления.

Крутящий момент инструментальному шпинделю с вращающимся инструментом передается от электродвигателя через зубчатый ремень, приводной вал и зубчатую муфту.

Смена инструментальных барабанов осуществляется пневмоцилиндрами, а поворот платформы устройства смены барабанов – высоко моментным электродвигателем через редуктор и дополнительную зубчатую передачу.

| 1. Наибольшие размеры обрабатываемой детали, мм: | |

| диаметр | 200 |

| длина | 165 |

| 2. Наибольший диаметр прутка, проходящего через отверстие в шпинделе | 50 |

| 3. Конус шпинделя по ГОСТ 12595-72 | 1-6м |

| 4. Число индексируемых позиций револьверной головки, шт. | 12 |

| 5. Число инструментальных гнёзд, шт. | 2х12 |

| 6. Число управляемых осей координат (в том числе одновременно), шт. | 3(2) |

| 7. Наибольшее перемещение подвижных узлов, мм: | |

| ползуна (поперечное – Х) | 245 |

| саней (продольное – Y) | 400 |

| 8. Дискретность перемещений: | |

| линейных (X и Z), мм. | 0,001 |

| угловых (C) | 0,001Å |

| 9. Точность позиционирования, мкм: | |

| по Х | 16 |

| по Z | 20 |

| 10. Частота вращения шпинделя, мин-1 | 20…4000 |

| 11. Рабочие скорости: | |

| по X, мм/мин | 1…5000 |

| по C, мин-1 | 0,01…16 |

| 12. Установочные перемещения: | |

| по X, мм/мин | 10 |

| По Z, мм/мин | 15 |

| по C, мин-1 | 16 |

| 13. Частота вращения приводного вала инструмента, мин-1 | 40…4000 |

| 14. Наибольшее усилие резания по X и Z, кН | 4,6 |

| 15. Наибольший крутящий момент на шпинделе, Нм | 630 |

| 16. Мощность привода главного движения, кВт | 18,5…25 |

| 17. Мощность приводного вала инструмента, кВт | 3,5…5,5 |

| 18. Габаритные размеры станка (длина × ширина × высота), мм | 2751х2170х160 |

| 19. Масса станка (с дополнительным оборудованием), кг | 3000 |

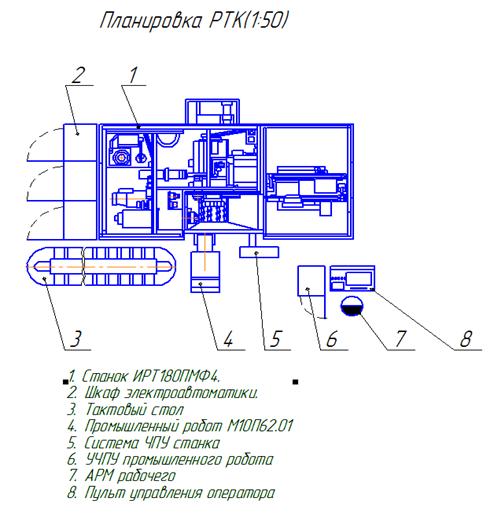

Выбор компоновки РТК

4.1. Обзор существующих компоновок

В общем случае в РТК входит следующее оборудование: основные и вспомогательные ПР, основное и вспомогательное (выполняющее транспортные функции, функции накопления и хранения заготовок) технологическое оборудование; специальное оборудование типа контрольно–измерительных устройств, установок для размагничивания, клеймения и т.д.; системы автоматики РТК.

Надежность функционирования РТК оценивают путем нахождения комплексного показателя надежности – коэффициента технического использования РТК, определяемого с учетом собственных простоев входящего в его состав основного и вспомогательного оборудования. Для РТК механической обработки коэффициент технического использования равен 0,8 – 0,85.

В РТК можно включить оборудование, работающее с полной автоматизацией цикла и требующее мало времени на переналадку. Оборудование должно обеспечивать высокий уровень концентрации и совмещения переходов обработки. Наиболее полно этим требованиям удовлетворяют станки с ЧПУ. Для повышения надежности РТК необходимо обеспечить автоматизацию контроля в процессе обработки, автоматизацию подачи смазочно-охлаждающих сред в зону резания, автоматическую смену инструмента. На станках должна быть предусмотрена надежная система дробления стружки и удаления ее активным или пассивным способом.

Компоновки и параметры рабочей зоны станков, конструкции приспособлений должны обеспечивать свободный доступ руки ПР для установки и снятия заготовки. Станки должны оснащаться вспомогательными приспособлениями, компенсирующие низкие технологические возможности существующих ПР: приспособлениями для предварительного базирования заготовки, для досылки заготовок до технологических баз приспособлений. Все перемещающиеся при работе узлы станков, связанные с функционированием ПР (пиноль задней бабки, суппорты, ограждения, устройства для предварительного базирования заготовок и т.п.), должны оснащаться датчиками, фиксирующими их конечное положение.

Технологическая оснастка должна обеспечивать заданную точность установки заготовок, несмотря на то, что ПР подает заготовку в зону установки, ориентированную в недостаточной степени. В конструкции технологической оснастки предусматривают датчики, обеспечивающие закрепление заготовки только после поступления команды о ее правильном расположении в приспособлении. При обработке несимметричных заготовок оборудование должно обеспечивать останов шпинделя в заданном положении. Рабочая зона РТК должна быть защищена от стружки и брызг смазывающе-охлаждающей жидкости. Станки, при работе которых в течение смены образуется более 30кг стружки, должны снабжаться автоматически действующими конвейерами для ее удаления. Если при работе образуется менее 30кг стружки, то станки должны снабжаться тарой для ее приема.

При применении патронных станков необходимо обеспечить поджим заготовки к базам приспособления. Это осуществляется установкой толкателей на подвижных узлах станка или соответствующей конструкцией захватного устройства. При расстановке оборудования необходимо обеспечить возможность подхода рабочего к станку для наблюдения за работой и вмешательства в процесс загрузки или работы станка.

Для станков сверлильной и фрезерной групп предусматривают загрузку и выгрузку деталей в определенном положении стола, исключающем возможность касания захватного устройства или заготовки с режущими кромками инструмента. Для РТК, включающего шлифовальные станки, необходимо предусмотреть возможность полной автоматизации закрепления заготовок и активного контроля параметров обрабатываемой детали.

Совместная работа ПР и технологического оборудования должна быть обеспечена согласованием работы системы программного управления ПР и электроавтоматики станка. К функции электроавтоматики станка по обеспечению рабочего цикла должна добавиться функция осуществления диалога между ПР и станком. Реализация диалога должна осуществляться посредством прямых и обратных команд (прямых – от ПР к станку и на зажим и разжим заготовки, включение станка и т.д.; обратных – от станка к ПР о выполнении команд, получаемых от ПР).

Металлорежущее оборудование должно быть снабжено устройствами, блокирующими его работу при открытых защитных устройствах зоны резания и незакрепленной или неправильно закрепленной заготовке.

Станки должны иметь блокировку, допускающую перемещения элементов при отсутствии вращения заготовки и при исходном положении инструмента.

На базе одних и тех же моделей станков могут создаваться РТК различных компоновок, комплектуемые ПР, обладающими различными технологическими и техническими возможностями.

Наибольшее распространения получили следующие компоновочные решения РТК: одностаночные – из одного станка, обслуживаемого ПР, расположенным над станком, рядом со станком или встроенным в станок; многостаночные круговой компоновки с применением ПР.

Линейные компоновки РТК с применением ПР характеризуются следующими особенностями:

- занимают меньшую производственную площадь, чем комплексы круговой компоновки;

- обеспечивают переналадку и ремонт оборудования без останова работы всего комплекса, возможность визуального наблюдения за работой оборудования;

- обеспечивают безопасные условия работы обслуживающего персонала и обслуживание одним ПР трех станков и более.

Особенность круговых компоновок определяется отличительными признаками применяемых напольных ПР, в том числе меньшей материалоемкостью и простой проведения профилактических работ и ремонта ПР.РТК со встроенными ПР занимают минимальную площадь.

4.2 Анализ компоновок РТК

Схема компоновки разрабатывается на основе имеющегося оборудования, его габаритных размеров и рационального расположения оборудования. Схемы автоматизированной производственной системы для обработки детали «Корпус» представлена в графической части данного курсового проекта на первом листе.

Компоновка роботизированного комплекса неразрывно связана с его структурой. В однопредметных комплексах с одним роботом можно выделить две разновидности планировки – линейную и кольцевую. При линейной планировке обслуживаемое роботом оборудование располагается в один или два прямолинейных ряда. Такие РТК строятся на базе напольных или портальных роботов. При кольцевой (полярной) планировке оборудование устанавливают вокруг робота в один (реже в два) дугообразный ряд. Здесь используются роботы с полярной системой координат (цилиндрической или сферической).

Сравнительно часто вход РТК (подводящий транспортёр или накопитель заготовок) и выход (отводящий транспортёр или накопитель обработанных деталей) выполняют раздельно: при значительном изменении формы и размеров изделий в процессе их обработки, а также при таких типах накопительных и транспортных устройств, которые не допускают одновременную работу с обработанными и необработанными деталями.

Перед представлением предлагаемых и возможных вариантов компоновок для обработки детали следует учитывать основные общие требования, предъявляемые к оборудованию.

К основному оборудованию предъявляют следующие основные требования:

· высокая мощность электродвигателя привода главного движения и применение бесступенчатого регулирования его скорости в широком диапазоне;

· повешенная жесткость несущих частей станка;

· высокие скорости вспомогательных ходов рабочих органов;

· низкая трудоемкость и малая продолжительность переналадки станков;

· применение инструментальных магазинов, обеспечивающих автоматическую смену инструмента, а также различного типа многопозиционных револьверных головок, обеспечивающих быстросменность и удобное расположение инструментального оснащения;

· применение встраиваемых в станок конвейеров и емкостей для удаления стружки;

· удобство обслуживания;

Транспортно-накопительные системы деталей предназначены выполнять следующие функции:

· транспортировать обрабатываемые детали (заготовки);

· хранить в накопителях межоперационные заделы деталей;

· транспортировать детали, обработанные на станках на позиции разгрузки;

В качестве вспомогательного оборудования в гибких производственных системах наиболее широкое применение нашли промышленные роботы (ПР). С их помощью автоматизируют следующие операции:

· установку заготовок в рабочую зону станка (при необходимостью с контролем правильности базирования

· снятие деталей станка и раскладку их в тару (накопитель)

· передачу деталей от станка к станку

· кантование деталей (заготовок) в процессе обработки;

· очистку баз деталей и приспособление

· смену инструмента

Необходимыми условиями эффективного применения ПР в условиях гибких производств являются следующие:

· соответствии массы манипулируемого объекта грузоподъемности ПР

· соответствие зоны, в которой должно проводиться манипулирование (транспортирование), зоне обслуживания робота

· соответствии траектории, скорости и точности, требуемых для выполнения движений объекта, кинематическим и точностным возможностям ПР и возможности запрограммировать требуемые позиции

· возможность захватывания объекта захватным устройством ПР или возможности стыковки соответствующего захватного устройства с кистью ПР

· возможности организации беспрепятственного движения исполнительного устройства ПР между требуемыми позициями

· соответствие условий окружающей среды (допустимая влажность, химическая активность и др.) исполнению ПР.

Рассмотрим несколько вариантов компоновок и выберем наиболее подходящую.

Вариант 1

Применяемое основное оборудование: станка мод ИРТ180ПМФ4, вспомогательное оборудование – промышленный робот портального типа и два тактовых стола

РТК со встроенными ПР занимают минимальную площадь.

Рис. 4: Компоновка РТК с применением портального ПР

Вариант 2

Основное оборудование: станок мод. ИРТ180ПМФ4,вспомогательное оборудование ПР«KR-45/2»,и два тактовых стола

Рис. 5: Компоновка РТК с применением напольного ПР и двух тактовых столов

Вариант 3

Применяемое основное оборудование: станок мод.ИРТ180ПМФ4, вспомогательное оборудование – промышленный робот «М10П.62.01», тактовый стол.

Рис. 6: Компоновка РТК с применением напольного ПР и одного тактового стола

В первом случае (Рис. 4) компоновка РТК занимает значительные площади цехового пространства. Установка и обслуживание портального робота, а так же дополнительного тактового стола увеличивает себестоимость выпускаемой продукции и время межоперационного простоя оборудования. К положительным особенностям данной компоновки можно отнести высокую точность позиционирования заготовок (деталей) как в шпинделе станка, так и при ориентировании, транспортирования и накопления.

Во втором случае (Рис. 5) компоновка РТК занимает меньшие площади цехового пространства за счёт применения напольного робота. Установка и обслуживание двух тактовых столов и напольного ПР выгоднее по экономическим показателям, чем в первом случае, но время межоперационного простоя оборудования всё ещё велико. К положительным особенностям данной компоновки можно отнести точность позиционирования заготовки (детали), а так же увеличение длительности непрерывной работы РТК без загрузки (выгрузки) магазинного накопителя.

В третьем случае (Рис. 6) компоновка РТК занимает минимально возможные площади цехового пространства. Обслуживание встроенногоПР и тактового стола обеспечивает минимально возможные себестоимость выпускаемой продукции, но время межоперационного простоя оборудования остаётся довольно значительным. Так же при данной компоновке обеспечивается высокая точность позиционирования заготовок (деталей) как в шпинделе станка, так и при ориентировании и установке их на устройство транспортирования и накопления.

Линейная компоновка РТК обеспечит легкий доступ к оборудованию при ремонте и наладке. Применение промышленных роботов обеспечивает высокую безопасность, освобождение от необходимости вручную перемещать заготовки, а также высокую повторяемость. Компоновка РТК позволяет легко производить ремонт технологического оборудования.В данном случае в качестве механизма подачи заготовок тактовый стол

Рассматривая варианты предложенных схем компоновок, изображенных на первом листе курсового проекта, были выявлены недостатки первых двух и преимущество третьей компоновки.

Недостатки первых двух схем:

- наличие двух роботов существенно отразится на стоимости;

- сравнительно большие занимаемые площади.

Преимущества портальных роботов состоят в экономии производственной площади и удобстве обслуживания оборудования.

5.Выбор промышленного робота

Промышленные роботы чаще всего применяются для автоматизации загрузки-выгрузки изделий на технологическое оборудование, хотя они могут выполнять также смену инструмента и контроль изделия на оборудовании. Применение промышленных роботов выравнивает и стабилизирует работу технологического оборудования, увеличивает загрузку оборудования, обеспечивает гибкость при смене изделия, улучшает условия труда в автоматизированном производстве. При этом промышленные роботы должны иметь:

· Достаточный технический уровень для обслуживания сложного технологического оборудования;

· Соответствующие технические характеристики (грузоподъемность, скорость срабатывания, точность позиционирования, тип программного устройства);

· Высокую надежность, малое время переналадки;

· Возможность повышения технико-экономических показателей оборудования;

При выборе промышленного робота необходимо учитывать:

· Соответствие массы манипулируемого объекта и грузоподъемности промышленного робота;

· Соответствие рабочей зоны, в которой должно проводится манипулирование, рабочей зоне робота; Соответствие траектории, скорости и точности движений кинематическим и точностным возможностям промышленного робота;

· Возможность захватывания детали захватным устройством.

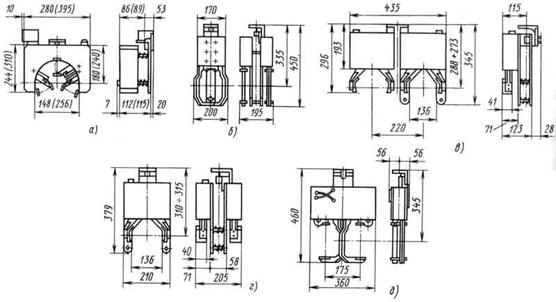

Исходя из выше сказанного выбираем ПР модели «М10П.62.01», который обеспечивает необходимую грузоподъемность, рабочая зона достаточна для загрузки, разгрузки детали на станок.

Специализированный ПР М10П.62.01 предназначен для обслуживанияразличного технологического оборудования, в том числе металлорежущих станков с ЧПУ. Особенностью ПР данного типа является обеспечение движения рабочего органа (схвата) манипулятора, а так же конструктивное встраивание непосредственно в обслуживаемое технологическое оборудование. Устройство программного управления ПР обеспечивает позиционирование рабочего органа манипулятора по шести координатным осям две из которых являются общими для механизмов с четырьмя степенями подвижности

ПР оснащается устройством для автоматической смены схватов, в том числе двузахватным, обеспечивающих одновременное манипулирование с заготовкой и обработанной на станке деталью.

Конструкция манипулятора ПР предусматривает возможность установки на нем дополнительных механизмов и устройств, например для контроля базирования заготовки, измерения диаметра обрабатываемой на станке детали.

Манипулятор ПР выполнен передвижным и имеет портальную конструкцию, позволяющую осуществлять групповое обслуживание станков с горизонтальной осью шпинделя

Основные параметры

| Грузоподъемность, кг | 10 |

| Число степеней подвижности | 4-6 |

| Наибольшее линейное перемещение по Xи Zмм: | 150 |

| Максимальное угловое перемещение град.: А В С α | 90 120 180 90-270 |

| Диапазон скоростей линейных перемещений, град: А,В,С α | 1,36-120 90 |

| Диапазон скоростей линейных перемещений X и Z, м/с | 0.008-0.05 |

| Максимальная погрешность позиционирования.мм: | 0,5 |

| Наибольший вылет руки, мм | 630 |

| Усилие захватывания, Н | 360-500 |

| Диапазон размеров загружаемых деталей мм: по наружному диаметру по внутреннему диаметру | 20-150 38-168 |

| Масса, кг | 110 |

5.1Выбор захватного устройства

Приведём таблицу, в которой описаны подходящие захватные устройства для выбранного ПР модели М10П.62.01 (таблица 2).

Рис.8: Захватные устройства к ПР М10П.40.01

(а – С01, С02; б – С07; в – С05; г – С06; д – С08)

| Параметры захватных устройств | Модели захватных устройств | ||||||

| С01 | С02 | С05 | С06 | С07 | С08 | ||

| Диапазон захвата, мм | По наружному диаметру | 20-150 | 50-250 | 20-150 | 20-150 | 20-150 | 20-150 |

| По внутреннему диаметру | 38-168 | 68-268 | |||||

| Интервалы регулирования диапазона захвата, мм | По наружному диаметру детали | 20-118 52-150 | 50-195 105-250 | 20-90 80-150 | 20-90 80-150 | 20-90 80-150 | 20-90 80-150 |

| По внутреннему диаметру детали | 38-136 70-168 | 68-213 123-268 | - | - | - | - | |

| Грузоподъёмность, кг | 10 | 20 | 10х2 | 10х2 | 5х2 | 5х2 | |

Таблица 2: Параметры захватных устройств

Захват выполнен из 3х зажимных рычагов, расположенных под углами 120Å относительно друг друга. Зажим заготовки происходит самоцентрированием (как в случае трёхкулачкового патрона) при подаче сжатого воздуха в пневмоцилиндр захватного устройства. Кинематическая схема захвата представлена на Рис.8(а).

Расчёт сил в местах контакта губок захвата:

Расчет сил, действующих в местах контакта захватного устройства с объектами манипулирования, ведется по следующей формуле:

;

;

где G – масса заготовки, m – коэффициент трения (m=0,3…0,35 для закалённых губок в виде гребёнки с острой насечкой из стали), f1 -f3 – углы между губками схвата (120Å)

Н.

Н.

Исходя из массы заготовки, её формы и размеров выбираем захват модели С02. Данный захват удовлетворяет расчётам и применяется в ПР для обслуживания токарных станков с ЧПУ заготовками типа тел вращения.

2018-02-14

2018-02-14 1328

1328