Екатеринбург 2004

Введение

Темой моего курсового проекта является модернизация круглопильного станка для продольного раскроя пиломатериалов горбыля на рейки и бруски. Цель и назначение разработки – улучшение условий работы станка ЦА-2.

При обработке древесины резанием лезвия режущего инструмента, преодолевая силы трении, нагреваются, истираются, затупляются, нагревают корпус инструмента. Указанные явления возникают не мгновенно, а развиваются постепенно во времени.

Поэтому в моем проекте я хочу показать способы улучшения условий работы станка. Многие параметры, характеризующие работу станка, меняются. Например, производительность, шероховатость, точность, мощность, надежность, безопасность работы.

Производительность станка по времени может не меняться. Но шероховатость обработанной поверхности увеличивается за счет вырывов волокон древесины и появления длинных опережающих трещин.

Точность размеров обрабатываемой детали в течение работы режущего инструмента непрерывно понижается за счет увеличивающихся сил резания и износа лезвия.

Мощность механизма резания по мере затупления лезвий инструмента непрерывно растет и может превысить значение установленной. Увеличение мощности вызывает повышенный нагрев двигателя и его аварийную остановку.

Таким образом, многие факторы, характеризующие режим резания и конструкцию станка, зависят от режущего инструмента, его способности долгое время сохранять режущие свойства.

Общая часть.

Краткая характеристика известных аналогов.

Большая часть технологических операций в деревообработке выполняется на круглопильных станках. Простота устройства и высокая производительность способствуют их использованию на всех раскроечных операциях первичной и вторичной обработки древесины.

Форма и размеры распиливаемого материала и направления распиловки по отношению к волокнам годичных слоев определяют тип, размеры и конструктивное устройство станков.

В соответствии с этим каждая группа станков имеет различные модификации, определяемые узкими признаками назначения станков.

В деревообрабатывающем производстве для раскроя пиломатериалов на заготовки применяют круглопильные станки с ролико - дисковой (ЦА-2А) и конвейерной подачей. Станки с конвейерной подачей бывают однопильные прирезные (ЦЛК4-2) и многопильные с пятью (ЦДК-5) или десятью (ЦМР-2) пилами. Некоторые станки дополнительно оснащаются обратным конвейером для возврата и повторного распиливания оставшейся части заготовки (ЦДК-51).

Круглопильный станок с ролико - дисковой подачей ЦА-2А предназначен для пиления кромок у необрезных досок или реек и продольного раскроя пиломатериалов на заготовки. Станок включает в себя станину, шпиндель с пилой, стол и механизм подачи.

Механизм подачи состоит из нижнего вальца, установленного впереди пилы, и нижнего заднего вальца. Вальцы размещены под столом и незначительно выступают над его рабочей поверхностью. Сверху на станине расположены два качающихся рычага (6), на концах которой установлен передний зубчатый диск и задний рифленый ролик с расклинивающим диском увеличенного диаметра. Расклинивающий диск входит в образовавшийся пропил, разводит в стороны отпиливаемые части заготовки и предотвращает защемление пилы. Впереди станка установлены качающиеся упоры, предотвращающие выброс заготовки в сторону, противоположную подаче. ДЛЯ выпиловки детали требуемой ширины служит переставная направляющая линейка. В станке предусмотрена возможность установки второй пилы на расстоянии 10-50 мм от коренной пилы (с градацией 5 мм). При наличии второй пилы на верхнем механизме подачи монтируют дополнительно передний зубчатый и задний расклинивающий диски.

Однопильный прирезной станок с конвейерной подачей ЦДК4-2. Прижимной суппорт выполнен в виде коробки, в которой размещены подпружиненные ролики, обеспечивающие прижим заготовки «перед» и «за» пилой. Механизм подачи выполнен в виде конвейера из чугунных звеньев, шарнирно соединенных стальными пальцами. Конвейер установлен на две звездочки (туеры), из которых задняя приводится во вращение через вариатор от электродвигателя. Скорость конвейера регулируется вариатором бесступенчато и составляет 8-40 м/мин. При движении конвейер скользит по текстолитовым направляющим, расположенным в углублении стола, и возвышается на 5-6 мм, над его рабочей поверхностью. На поверхности звеньев находятся рифли для надежного сцепления их с распиливаемым материалом.

В средней части рабочей поверхности конвейера профрезерована продольная канавка, в которую входят зубья пилы. Это обеспечивает распиловку заготовки на всю ее толщину. Для предотвращения выброса распиливаемой заготовки из станка на его передней части закреплены качающиеся упоры. Если необходимо освободить заготовку, упоры приподнимают рукояткой. Для удаления опилок служит патрубок, который присоединяется к эксгаутерной сети.

По конструкции многопильные станки отличаются от однопильных наличием блока пил, установленных на одном валу. Расстояние между пилами определяет толщину выпиливаемых досок и достигается установкой промежуточных шайб требуемой толщины. Для распиловки доски на всю толщину и свободной смены пил применяют «ныряющий» конвейер. Он скользит по двум направляющим, которые имеют небольшой изгиб в зоне пильного вала и обеспечивают соответствующее углубление (ныряние) звеньев конвейера под пилами. Пильный вал многопильных станков приводится во вращение от мощного электродвигателя через клиноременную передачу, а привод подачи выполняют бесступенчато -регулируемым.

Технологическая часть.

Общие сведения.

Продольное пиление дисковыми (круглыми) пилами один из самых распространенных видов обработки древесины. По принципу продольного пиления работают станки бревнопильные, распиливающие брус, обрезные, прирезные, реечные, ребровые.

При продольном пилении заготовок плоскость дисковой пилы параллельна волокнам древесины. Основную работу при пилении выполняют главные (короткие) режущие кромки зубьев. Они перерезают волокна, формируют дно пропила. Боковые режущие кромки формируют стенки пропила.

Пиление характеризуется большими значениями скорости резания (50…150 м/с) и скорости подачи (до 150 м/мин), непрерывностью вращательного движения режущего инструмента, сравнительно простой конструкцией станков, удобством их эксплуатации и большими возможностями для автоматизации. Однако на станках часто приходится применять толстые круглые пилы, из-за чего снижается полезный выход пилопродукции и увеличивается объем опилок. Количество опилок достигает 12…16% от объема распиливаемого сырья.

Технологическая схема показана на рис.1

Рис. 1 Продольное пиление дисковой пилой (с нижним расположением пилы)

Характеристика режущего инструмента.

Наиболее часто для продольного пиления применяют круглые пилы с плоским диском. Такая круглая пила по ГОСТ 980-80 состоит из корпуса (диска) и режущей части (зубчатого венца). Пила характеризуется наружным диаметром D =125…1500 мм, диаметром посадочного отверстия d =32…80 мм, толщиной диска S =1,0…5,5 мм, и числом зубьев Z =24;36;48;60;72.

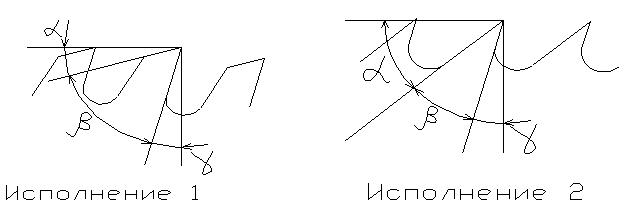

По профилю зубьев пилы различают с ломанной задней поверхностью (исполнение 1) и с прямолинейной задней поверхностью (исполнение 2). Пилы исполнения 1 применяют для продольного деления древесины на круглопильных станках, пилы исполнения 2 предназначены, преимущественно, для механизированных ручных инструментов.

Рис. 2 Профили зубьев пил с плоским диском

Угловые параметры зубьев назначают следующим образом:

пилы исполнения 1:

- распиловка хвойных пород-γ =35˚, α =15˚, δ =55˚

- распиловка твердых лиственных пород-γ =25˚, α =15˚, δ =65˚

пилы исполнения 2:

- распиловка хвойных пород-γ =20˚, α =30˚, δ =70˚

- распиловка твердых лиственных пород-γ =10˚, α =30˚, δ =80˚

Материал пил – сталь марки 9ХФ по ГОСТ 5950-73. Твердость пил 41…46HRCэ.

Для исключения зажима диска пилы в пропиле зубья разводят или плющат.

Выбор инструмента с конкретными угловыми и линейными параметрами.

Исходные данные:

Обрабатываемые заготовки из сосны, влажность W =15%, высота детали

Н =70 мм, ширина детали В =170 мм, шероховатость Rm.max =500 мкм, пила с разведенными зубьями, скорость резания Vr =60 м/с.

Решение:

Выбираем пилу с разведенными зубьями, для чего сначала определим ее минимальный диаметр по формуле (1) и рис. 1

Dmin =2×(H+rф+X1+X2), мм (1)

где Н-высота пропила, мм

rф - радиус зажимных фланцев, мм

Х1- зазор между зажимным фланцем и деталью, мм

Х2- выступ пилы из пропила, мм

Для пил диаметром D≤360 мм диаметр зажимных фланцев dф≥100 мм, для пил D≤500 мм dф≥125 мм.

Для пил с нижним расположением вала Х1 =15 мм, выступ пилы из пропила Х2≥5…10 мм.

Dmin =2×(70+50+15+10) =290 мм,

Принимаем с учетом запаса на переточку пилу 0173-0175:

-исполнение профиля 1

-наружный диаметр D =315 мм

-посадочный диаметр d =50 мм

-толщина полотна В =1,8 мм

-число зубьев пилы Z =60

При определении ширины пропила Впр необходимо к толщине пилы В прибавить сумму из двух уширений зубьев пилы на сторону b1, т.е.

Впр =В+2×b1, мм (2)

Наиболее часто уширение пропила достигается либо разводом зубьев пилы, либо плющением вершинок зубьев, либо напайкой на зубья пластинок твердого сплава, либо наплавкой на зубья стеллита.

Для круглых пил уширение зубьев на сторону принимают b1 =0,4…0,7 мм

Впр =1,8+2×0,5 =2,8 мм

Высота стола над центром пилы:

а=R-(H+X1)

a=157, 5-(70+15)=72,5

Найдем угол выхода зубьев φвых с учетом принятого радиуса пилы R =157,5 мм по формуле:

φвых =arccos a/R, (3)

где а - высота стола над центром пилы, мм

φвых =arccos 72,5/157,5 =62,6˚

Угол входа зубьев в заготовку:

φвх =arccos(a+H)/R, (4)

φвх =arccos(72,6+70)/157,5 =25,2˚

Угол контакта зуба пилы с заготовкой:

φк =φвых-φвх, (5)

φк =62,6˚-25,2˚=37,4˚

Кинематический угол встречи θ находится на середине дуги контакта

θ =(φвх+φвых)/2, (6)

θ =(25,2+62,6)/2 =43,9˚

Длина дуги контакта зуба пилы с заготовкой:

L = (П×D×φк)/360, мм (7)

L =(3,14×315×37,4)/360 =102,7 мм

2018-02-14

2018-02-14 856

856