Выбор метода определения твердости для различных материалов

Определение твердости по методу Бринелля

Необходимо выбрать режим (т.е. определить диаметр шарика, нагрузку и время выдержки) для определения твердости по методу Бринелля для:

черного металла мягкого – ЧМм (HB≤140 кГ/мм2);

черного металла твердого – ЧМт (HB ≥140 кГ/мм2);

цветного металла твердого – ЦМт (HB≥130 кГ/мм2);

цветного металла средней твердости – ЦМст (HB=35-130 кГ/мм2);

цветного металла мягкого – ЦМм (HB=35-130 кГ/мм2),

(по таблице 3).

Исходные данные выбираются из матриц заданий (табл. 1 и 2). Каждый студент определяет свое задание входя в таблицы по своему номеру в классном журнале (с 1 по 15 - № задачи 1, 2, и 3, а с 16 по 29 - № задачи 4,5 и 6, или по указанию преподавателя).

Таблица 1.

Вид материала образца

| № по списку | № задачи | ||||||

| I | II | 1 | 2 | 3 | 4 | 5 | 6 |

|

| Вид материала | ||||||

| 1 | 29 | ЧМм | ЧМт | ЦМт | ЦМст | ЦМм | ЦМм |

| 2 | 28 | ЦМм | ЧМм | ЧМт | ЦМт | ЦМст | ЦМм |

| 3 | 27 | ЦМм | ЦМм | ЧМм | ЧМт | ЦМт | ЦМст |

| 4 | 26 | ЦМст | ЦМм | ЦМм | ЧМм | ЧМт | ЦМт |

| 5 | 25 | ЦМт | ЦМст | ЦМм | ЦМм | ЧМм | ЧМт |

| 6 | 24 | ЧМт | ЦМт | ЦМст | ЦМм | ЦМм | ЧМм |

| 7 | 23 | ЧМм | ЧМт | ЦМт | ЦМст | ЦМм | ЦМм |

| 8 | 22 | ЦМм | ЧМм | ЧМт | ЦМт | ЦМст | ЦМм |

| 9 | 21 | ЦМм | ЦМм | ЧМм | ЧМт | ЦМт | ЦМст |

| 10 | 20 | ЦМст | ЦМм | ЦМм | ЧМм | ЧМт | ЦМт |

| 11 | 19 | ЦМт | ЦМст | ЦМм | ЦМм | ЧМм | ЧМт |

| 12 | 18 | ЧМт | ЦМт | ЦМст | ЦМм | ЦМм | ЧМм |

| 13 | 17 | ЧМм | ЧМт | ЦМт | ЦМст | ЦМм | ЦМм |

| 14 | 16 | ЦМм | ЧМм | ЧМт | ЦМт | ЦМст | ЦМм |

| 15 | ЦМм | ЦМм | ЧМм | ЧМт | ЦМт | ЦМст | |

Таблица 2.

Толщина образца в мм

| № по списку | № задачи | ||||||

| I | II | 1 | 2 | 3 | 4 | 5 | 6 |

|

| Толщина в мм. | ||||||

| 1 | 29 | 10 | 5 | 5.5 | 7.5 | 4.5 | 20 |

| 2 | 28 | 6 | 10 | 5 | 3.5 | 7.5 | 4.5 |

| 3 | 27 | 3 | 5 | 10 | 5 | 9.5 | 3.5 |

| 4 | 26 | 4 | 3 | 9 | 10 | 8 | 5.5 |

| 5 | 25 | 4 | 4 | 3 | 7 | 10 | 5 |

| 6 | 24 | 5 | 6 | 4 | 3 | 88 | 10 |

| 7 | 23 | 15 | 5 | 23 | 4 | 3 | 14 |

| 8 | 22 | 0.5 | 15 | 5 | 12 | 4 | 3 |

| 9 | 21 | 12.5 | 6.5 | 15 | 5 | 7 | 4 |

| 10 | 20 | 3 | 5.5 | 0.5 | 15 | 5 | 12 |

| 11 | 19 | 7.5 | 3 | 12.5 | 21.5 | 15 | 5 |

| 12 | 18 | 4.5 | 5 | 3 | 3.5 | 23.5 | 15 |

| 13 | 17 | 20 | 4.5 | 5 | 3 | 6.5 | 10.5 |

| 14 | 16 | 10.8 | 20 | 4.5 | 5 | 3 | 12.5 |

| 15 | 12.2 | 10.8 | 20 | 4.5 | 5 | 3 | |

Справочный материал

Таблица 3

Выбор диаметра шарика и нагрузки в зависимости от твердости и толщины испытываемого образца (ГОСТ 9012-59)

| материал | Интервал в числах Бринеля, кГ/мм2 | Минимальная толщина испытываемого образца, мм | Соотношение между нагрузкой P и диаметром шарика D | Диаметр шарика D, мм | Нагрузка P, кГ | Длительность выдержки под нагрузкой, с |

| Черные металлы | ≥140 | 6-3 4-2 менее 2 | P=30D2 | 10 5 2,5 | 3000 750 187.5 | 10 |

| Черные металлы | ≤140 | более 6 6-3 | P=10D2 | 10 5 | 1000 250 | 10 |

| Цветные металлы и сплавы (медь, латунь, бронза, магниевые сплавы и т.д.) | ≥130 | 6-3 4-2 менее 2 | P=30D2 | 10 5 2,5 | 3000 750 187.5 | 30 |

| Цветные металлы и сплавы (медь, латунь, бронза, магниевые сплавы и т.д.) | 35-130 | 9-3 6-3 | P=10D2 | 10 5 | 1000 200 | 30 |

| Цветные металлы и сплавы (алюминий, подшипниковые сплавы и т.д.) | 8-35 | Более 6 | P=2,5 D2 | 10 | 250 | 60 |

Определить соответствие чисел твердости по методам Бринелля и Роквелла

| № по № по списку | HB, кгс/мм2 | HRC | HRA |

| HB, кгс/мм2 | HRC | HRA | HRB |

| 1 | 772 | 98.8 | ||||||

| 2 | 71.5 | 234 | ||||||

| 3 | 86.3 | 22.5 | ||||||

| 4 | 681.2 | 97.3 | ||||||

| 5 | 65.4 | 227.1 | ||||||

| 6 | 83.1 | 98,3 | ||||||

| 7 | 600.3 | 97.7 | ||||||

| 8 | 59.7 | 217.6 | ||||||

| 9 | 79.2 | 97,1 | ||||||

| 10 | 533.7 | 94.1 | ||||||

| 11 | 51.7 | 211.3 | ||||||

| 12 | 76.1 | 94,7 | ||||||

| 13 | 477.6 | 94.5 | ||||||

| 14 | 48.8 | 207.2 | ||||||

| 15 | 74.9 | 92,3 | ||||||

| 16 | 428.1 | 93.3 | ||||||

| 17 | 44.3 | 201.4 | ||||||

| 18 | 71.8 | 87,4 | ||||||

| 19 | 400.7 | 92.8 | ||||||

| 20 | 41.3 | 192.7 | ||||||

| 21 | 70.2 | 84,9 | ||||||

| 22 | 362.9 | 91.9 | ||||||

| 23 | 38.1 | 183.7 | ||||||

| 24 | 69.5 | 81,6 | ||||||

| 25 | 330.5 | 88.2 | ||||||

| 26 | 35.2 | 173.2 | ||||||

| 27 | 67.1 | 81,4 | ||||||

| 28 | 301.8 | 87.1 | ||||||

| 29 | 31.1 | 170.6 | ||||||

| 30 | 65.7 | 81,2 |

(по таблице 1.2 «Материаловедение. Заданияна лабораторные работы. Казань, 2001»)

Таблица 4.

Структура и свойства сплава «железо-углерод» при изменении температуры

Описать структуру и свойства сплава Fe - C (рис.2.1) при охлаждении следующего состава: содержание углерода С в сплаве (%)= 0,22 умножить на порядковый номер студента (по списку).

Рис. 2.1.

3. Расчет чисел твердости

Число твердости по Бринеллю определяется по формуле:

,

,

где

где

D -диаметр шарика, мм;

d- диаметр отпечатка (d должен быть в пределах 0,2-0,6 D), мм;

P -нагрузка, кГ.

| № по списку | Исходные данные, P, кгс / D, мм / d, мм | |||

| 1 | 2 | 3 | 4 | 5 |

| 1 | 3000 / 10 / 2.05 | 750 / 5 / 1.15 | 187.5 / 2.5 / 1.15 | 1000 / 10 / 2.25 |

| 2 | 750 / 5 / 1.15 | 3000 / 10 / 3.05 | 15.6 / 2.5 / 1.2 | 187.5/ 2.5 /1.15 |

| 3 | 187.5/ 2.5 /1.15 | 750 / 5 / 1.25 | 3000 / 10 / 2.15 | 15.6 / 2.5 / 1.2 |

| 4 | 1000 / 10 / 2.25 | 187.5/ 2.5 /1.05 | 750 / 5 / 1.35 | 3000 / 10 / 2.25 |

| 5 | 250 / 5/ 2.35 | 1000 / 10 / 2.85 | 187.5/ 2.5 /1.15 | 750 / 5 / 1.45 |

| 6 | 62.5 / 2.5 / 1.05 | 250 / 5/ 2.35 | 1000 / 10 / 2.95 | 187.5/ 2.5 /1.15 |

| 7 | 3000 / 10 / 1.25 | 62.5 / 2.5 / 1.05 | 250 / 5/ 2.35 | 1000 / 10 / 3.25 |

| 8 | 750 / 5 / 2.15 | 3000 / 10 / 1.05 | 62.5 / 2.5 / 1.05 | 250 / 5/ 2.35 |

| 9 | 187.5 / 2.5 / 1.15 | 750 / 5 / 205 | 3000 / 10 / 2.65 | 62.5 / 2.5 / 1.05 |

| 10 | 1000 / 10 / 2.25 | 187.5/ 2.5 /1.15 | 750 / 5 / 2.10 | 3000 / 10 / 4.65 |

| 11 | 200 / 5 /2.95 | 1000 / 10 / 2.25 | 187.5/ 2.5 /1.15 | 750 / 5 / 0.15 |

| 12 | 62.5 / 2.5 / 1.05 | 200 / 5 /2.95 | 1000 / 10 / 2.25 | 187.5/ 2.5 /1.15 |

| 13 | 250 / 5/ 2.35 | 62.5 / 2.5 / 1.05 | 200 / 5 /2.95 | 1000 / 10 / 2.25 |

| 14 | 62.5 / 5 /3.15 | 250 / 5/ 2.35 | 62.5 / 2.5 / 1.05 | 200 / 5 /2.95 |

| 15 | 15.6 / 2.5 / 1.2 | 62.5 / 5 /3.15 | 250 / 5/ 2.35 | 62.5 / 2.5 / 1.05 |

| 16 | 3000 / 10 / 0.85 | 15.6 / 2.5 / 1.2 | 62.5 / 5 /3.15 | 250 / 5/ 2.35 |

| 17 | 750 / 5 / 2.18 | 3000 / 10 / 0.95 | 15.6 / 2.5 / 1.2 | 62.5 / 5 /3.15 |

| 18 | 187.5 / 2.5 / 1.15 | 750 / 5 / 0.18 | 3000 / 10 / 2.90 | 15.6 / 2.5 / 1.2 |

| 19 | 1000 / 10 / 2.25 | 187.5/ 2.5 /1.15 | 750 / 5 / 0.85 | 3000 / 10 / 1.95 |

| 20 | 250 / 5/ 2.35 | 1000 / 10 / 2.25 | 187.5/ 2.5 /1.15 | 750 / 5 / 3.15 |

| 21 | 62.5 / 2.5 / 1.05 | 250 / 5/ 2.35 | 1000 / 10 / 2.25 | 187.5/ 2.5 /1.15 |

| 22 | 3000 / 10 / 1.45 | 62.5 / 2.5 / 1.05 | 250 / 5/ 2.35 | 1000 / 10 / 2.25 |

| 23 | 750 / 5 / 3.85 | 3000 / 10 / 1.55 | 62.5 / 2.5 / 1.05 | 250 / 5/ 2.35 |

| 24 | 187.5 / 2.5 / 1.15 | 750 / 5 / 0.95 | 3000 / 10 / 1.85 | 62.5 / 2.5 / 1.05 |

| 25 | 1000 / 10 / 2.25 | 187.5/ 2.5 /1.15 | 750 / 5 / 1.23 | 3000 / 10 / 3.07 |

| 26 | 200 / 5 /2.95 | 1000 / 10 / 2.25 | 187.5/ 2.5 /1.15 | 750 / 5 / 3.10 |

| 27 | 62.5 / 2.5 / 1.05 | 200 / 5 /2.95 | 1000 / 10 / 2.25 | 187.5/ 2.5 /1.15 |

4. Расчет параметров режима закалки углеродистой стали для получения заданной твердости

В целях повышения прочности, твердости и износостойкости проводится закалка стали.

Параметрами, характеризующими режим закалки, являются:

температура нагрева,

время нагрева и выдержки,

скорость охлаждения.

Температура нагрева углеродистой стали под закалку определяется по диаграмме состояния "железо-углерод" (рис. 4.1) в зависимости от содержания углерода в стали, на 30-50° выше линии GSK.

Рис.4.1. Диаграмма состояния "железо-углерод"

Эти температуры являются оптимальными, так как обеспечивают наибольшую твердость, прочность и минимальное обезуглероживание

стали. Иные температуры нагрева для закалки стали нежелательны. Так, закалка доэвтектоидной стали с нагревом до температур, находящихся в интервале между PS и GS, приведет к сохранению в структуре закаленной стали феррита (структура после такой закалки будет мартенсит+феррит), поэтому закалка будет неполной и твердость стали не достигнет максимального значения, так как феррит имеет низкую твердость.

Нагрев стали под закалку до температур выше оптимальных приводит к понижению твердости за счет образования крупноигольчатого мартенсита, к обезуглероживанию стали, короблению, появлению трещин.

Время нагрева и выдержки должно обеспечить достижение температуры закалки по всему объему изделия и завершение процессов структурных превращений при нагреве стали.

Нормы времени нагрева и выдержки деталей из углеродистой стали, в электропечах приведены в табл.1.

Таблица 1

Нормы времени нагрева и выдержки в печи деталей из углеродистой стали

| Температура нагрева, °C | Формы нагреваемых деталей | |

| Круглого сечения | Квадратного сечения | |

| 400 | 1.0 | 1.3 |

| 500 | 1.0 | 1.2 |

| 600 | 0.9 | 1.1 |

| 700 | 0.7 | 0.9 |

| 800 | 1.5 | 2.0 |

| 900 | 1.3 | 1.8 |

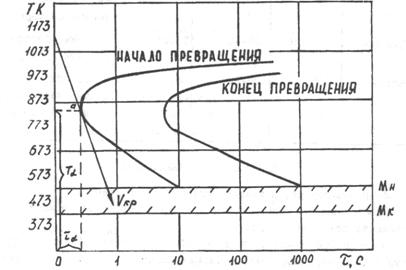

Рис.4.2. Диаграмма изотермического превращения аустенита

По критической скорости закалки выбирается по табл.2 охлаждающая среда, обеспечивающая охлаждение со скоростью, близкой к критической.

Таблица 2

2018-02-14

2018-02-14 518

518