Тема 11

Автоматизация компрессорных установок шахт

Рекомендуемая литература

1. Мелькумов Л.Г. Автоматизация пневматического хазяйства шахт и рудников / Мелькумов Л. Г., Найман А.Е., Травкин Е.К. – М.: Недра, 1977. – 271 с.

2. Волотковский С.А. Электрификация стационарных установок шахт: Справочное пособие / Волотковский С.А., Крюков Д.К., Разумный Ю.Т. и др. Под общей ред. Пивняка Г.Г. – М.: Недра, 1990. – 399 с.

3. http://www.niikhemz.com.ua/18.htm

4. Автоматизация подземных горных работ / Под ред. Проф. А.А. Иванова – К.: Вища школа, 1987 – 328с.

5. Гаврилов П.Д., Гимельшейн Л.Я., Медведев А.Е. Автоматизация производственных процессов. Учебник для вузов. М.: Недра, 1985 - 215с.

6. Чермалых В.М., Родьнин Д.И. Каневский В.В. Системы электропривода и автоматики рудничных стационарных машин и установок.- М.: Недра. 1976.- 398 с.

1 Компрессорная установка шахты как объект автоматизации

В условиях шахт энергия сжатого воздуха используется для приводов: пневмосверл, буровых станков, насосов, бетономешалок, лебедок, отбойных и бурильных молотков. Источником пневматической энергии на шахтах являются компрессорные установки, которые устанавливаются на компрессорных станциях. Основной объем сжатого воздуха производят стационарные компрессорные станции, расположенные на поверхности шахты. От надежности работы компрессорных установок зависят производительность и безопасность эксплуатации технологического оборудования, качество продукции.

На рисунке 1 приведена структурная схема процесса пневмоснабжения горного предприятия, который осуществляется компрессорной станцией. На рисунке 1 обозначено: 1 - компрессорная станция; 2 – потребители; 3 – регулирующие органы; 4 – узлы трубопроводов; 5 – участковая магистраль трубопроводной пневмосети; 6 – главная магистраль трубопроводной пневмосети.

Рисунок 1 – Структурная схема процесса пневмоснабжения шахты

Для примера, на рисунке 2 приведена технологическая схема компрессорной станции шахты «Щегловская-Глубокая».

Рисунок 2 - Технологическая схема компрессорной станции шахты «Щегловская-Глубокая».

На рисунке 1.2 обозначено: ТК – турбокомпрессор, ПАПДК – пусковая аппаратура приводного электродвигателя компрессора, СД – синхронный двигатель, ЗС – задвижка, ПЗ – привод задвижки, ПК – поршневой компрессор. На компрессорной станции шахты «Щегловская-Глубокая» для обеспечения пневматической энергией потребителей шахты используются четыре компрессора: два центробежных - турбокомпрессоры (К-250-61-1-1 и ЦТК-275/9) и два поршневых (4М10-100/8 и 2М10-50/8) компрессора. Для обеспечения конечного давления в пневматической сети шахты 8-9 кгс/см2 используются один или два турбокомпрессора. Поршневые компрессора является резервными. При снижении давления в пневмосети шахты до 4 кгс/см2 на параллельную работу с турбокомпрессорами включают один или два поршневых компрессора, с целью возобновления рабочего давления пневматической сети.

На шахте им. А.Ф. Засядька компрессорная станция оборудована четырьмя турбокомпрессорами типа К-250-61-1-1.

Как показал анализ компрессорного оборудования и на остальных шахтах, основным типом компрессоров являются центробежные компрессора - турбокомпрессоры. Поэтому в дальнейшем будем рассматривать вопросы автоматизации турбокомпрессоров.

1. Конструкция турбокомпрессора. В турбокомпрессорных машинах передача энергии к газу происходит непрерывно во вращающемся рабочем колесе, снабженном лопатками. При обтекании потоком газа решетки из профилей лопаток вращающегося колеса возникает подъемная сила, вызывающая ускорение потока, увеличение его скорости и давления. В дальнейшем в неподвижных элементах происходит добавочное увеличение давления за счет преобразования кинетической энергии газа.

На рисунке 2 представлена технологическая схема турбокомпрессорного агрегата.

После каждой ступени воздух поступает в воздухоохладители, охлаждаемые водой, и затем в следующую ступень или воздухосборник. Сам турбокомпрессор охлаждению не подвергается. Нагретая вода охлаждается в градирне и насосом снова подается в водопровод охлаждения. Охлаждается водой также и воздух, поступающий на охлаждение электродвигателя.

Шестеренчатый рабочий маслонасос, расположенный на валу редуктора, засасывает через фильтры масло из маслобака и нагнетает его в маслосистему под давлением 500 кПа (5 кгс/см2). Масло проходит через охлаждаемые водой маслоохладители, после которых часть его, поступающая на смазку подшипников, пропускается через редукционный клапан, снижающий давление до 50-90 кПа (0,5-0,9 кг/см2). Масло под высоким давлением используется для работы реле осевого сдвига опорно-упорного подшипника и регуляторов производительности и противопомпажного, если они гидравлические.

Рисунок 2 - Технологическая схема турбокомпрессорного агрегата

Кроме того, на рисунке 2 указанны места установки датчиков теплотехнического контроля режима работы турбокомпрессорного агрегата, которые осуществляют контроль за техническим состоянием основных узлов компрессора для обеспечения бесперебойной подачи потребителям сжатого воздуха заданного давления и поддерживающих нормальный режим эксплуатации турбокомпрессорного агрегата. На рисунке 2 обозначено: 1 – датчик контроля температуры; 2 – датчик контроля давления; 3 – датчик осевого сдвига; 4 – датчик перепада давления; 5 – датчик контроля потока; 6 – датчик уровня масла; 7 – датчик производительности; 8 – датчик производительности и давления протипомпажного регулятора; 9 – датчик регулятора давления; ДЗВ1, ДЗВ2, ДЗН, ДДЗ, ДПК – соответственно электродвигатели задвижек водяного охлаждения, нагнетания, дроссельной заслонки и, протипомпажного клапану; РПД – регулятор прямого действия; ВП1 – ВП3 – вентили продува; --- ---- - водопровод; -- ---- - маслопровод; --0---0-- - воздухопровод.

Производительность компрессора контролируется датчиками расхода воздуха, установленными на всасывающем и нагнетательном воздухопроводах. Они представляют собой дифференциальные манометры с электрическими сигналами на выходе вторичного прибора, измеряющие перепад давления на диафрагмах, смонтированных в воздухопроводах. Датчик расхода всасывающего воздухопровода измеряет полную производительность, и поэтому его показания используются для работы противопомпажного регулятора. Датчик расхода нагнетательного воздухопровода измеряет количество сжатого воздуха, поступающего в воздухосборник и далее в пневмосеть, которое может отличаться от полной производительности, например, при работе противопомпажной защиты, когда часть сжатого воздуха выбрасывается в атмосферу.

Давление воздуха, воды и масла измеряется датчиками, представляющими собой манометры различных типов, обычно без шкальные с аналоговыми или

дискретными сигналами на выходе, которые используются для целей автоматического контроля, защиты, управления.

Температура воздуха, охлаждающей воды, масла, подшипников, обмоток электродвигателя измеряется термометрами сопротивления, в качестве вторичных приборов для которых используются логометры и автоматические мосты.

Для распределения охлаждающей воды по объектам охлаждения предусмотрены регулировочные вентили. Такие же вентили и в системе маслоснабжения. В водопроводной сети устанавливаются датчики контроля потока воды. В нагнетательном трубопроводе устанавливаются управляемые задвижки с электроприводом. Одна задвижка при необходимости отделяет компрессор от пневмосети, вторая управляется регулятором противопомпажной защиты и соединяет компрессор с атмосферой.

2. Электропривод турбокомпрессоров. В качестве приводных электродвигателей насоса используются синхронные электродвигатели различной мощности, например электродвигатели серии СТД мощностью 1600 кВт. Эти электродвигатели двухполюсные трёхфазного тока частотой 50 и 60 Гц. Возбуждение двигателей серии СТД осуществляется от тиристорных возбудителей серии ВТЕ 10-315. Способ пуска двигателей – прямой, от полного напряжения сети, или реакторный в зависимости от величины моментов инерции приводимых турбокомпрессоров. Как видно, турбокомпрессорный агрегат является мощным потребителем электроэнергии. Исследованиями установлено, что затраты электроэнергии на пневмоснабжение объектов горного предприятия достигают 60% от всей энергии, потребляемой шахтой. Поэтому при автоматизации турбокомпрессорного агрегата требуется предусматривать технические средства для контроля расхода электроэнергии и обеспечения энергосберегающих режимов эксплуатации.

3. Режимы работы турбокомпрессоров. При работе турбокомпрессора на сеть его параметры изменяются в зависимости от условий работы. Для того чтобы знать, каким образом турбокомпрессор будет вести себя в эксплуатации, должны быть известны не только свойства самого турбокомпрессора, но и свойства потребителей сжатого воздуха, т.е. пневмосети. Вид характеристики сети зависит от её конструкции и режима работы потребителей сжатого воздуха. На рисунке 3 изображены рабочие характеристики турбокомпрессора при его работы на внешнюю сеть. Рабочая точка компрессора определяется точкой пересечения А характеристики турбокомпрессора 1 и характеристики сети 2. Точка К соответствует критической производительности Qк турбокомпрессора, при которой он развивает максимальное давление Рк. Если расход воздуха в пневмосети станет меньше Qк, то давление, развиваемое турбокомпрессором, окажется меньше Рк и, следовательно, меньше, чем в пневмосети, из которой воздух устремится к турбокомпрессору и захлопнет обратный клапан в воздухопроводе. Рабочий режим турбокомпрессора а переместится в точку Б, соответствующую холостому ходу. По мере расходования воздуха, из пневмосети его давление снизится до величины, соответствующей точке А, обратный клапан откроется и компрессор начнет подавать в пневмосеть воздух в количестве, определяемом точкой В. Если расход воздуха останется меньше Qк, все повторяется в том же порядке. Это явление известно под названием помпажа и происходит при эксплуатации турбокомпрессора на участке рабочей характеристики, расположенной левее критической точки К.

Рисунок 3- Рабочие характеристики турбокомпрессора

Работа турбокомпрессора при возникновении помпажа недопустимая, потому что при этом имеют место сильная вибрация всей установки, большие перегрузки узлов установки, резкие колебания нагрузки на двигатель компрессора. Помпаж сопровождается сильный шумом и гидравлическими ударами. Это часто приводит не только к снижению производительности установки, но и к выходу из строя турбокомпрессоров, трубопроводов, опор. Помпаж имеет переходный режим - зону «предпомпажних колебаний». В том случае, когда процессы, которые влекут появление «предпомпажних колебаний» не предотвращают, происходит глобальная потеря устойчивости работы турбокомпрессора и начинается автоколебательный процесс - помпаж. При этом для автоколебательного процесса внешним источником энергии является сам турбокомпрессор. Поэтому при автоматизации турбокомпрессорного агрегата требуется предусматривать технические средства автоматизации для защиты для предотвращения помпажа в турбокомпрессоре.

В процессе работы потребителей сжатого воздуха рабочая точка может изменяться, что обусловлено включением – выключением потребителей. При этом изменяется давление и расход воздуха в сети и соответственно у потребителей, что может снизить эффективность работы потребителей или привести к аварийным ситуациям, например, порыв воздухопровода. Поэтому возникает необходимость одновременно с изменением с изменением характеристики сети изменять характеристику турбокомпрессора. Как правило, в условиях эксплуатации необходимо подавать сжатый воздух в широком диапазоне производительности, от нулевой до номинальной, а в ряде случаев и до максимальной. Чаще всего требуется регулирование турбокомпрессора для обеспечения постоянного давления или постоянной производительности. Например, для пневматических инструментов (отбойный молоток) требуется постоянное давление воздуха не зависимо от количества их в работе. Для турбокомпрессоров, нагнетающих воздух в доменную печь, необходимо подавать в домну постоянное количество воздуха при переменном сопротивление доменной печи, которое меняется в процессе эксплуатации при изменении состава шихты и режима работы печи.

2 Требования к системе автоматизации турбокомпрессорной станции

Система автоматизации турбокомпрессорной станции должна обеспечивать:

1. Следующие режимы управления турбокомпрессорной станцией:

- автоматическое программное управление, при котором первичный импульс на пуск и останов отдельных агрегатов и всей станции подается или от ЭВМ или оператором (диспетчером) из пульта, установленного вне машинного зала компрессорной станции, или из машинного зала;

- местное управление всеми механизмами во время наладочных и ремонтных работ.

При автоматическом управлении должна осуществляться заданная технологическая последовательность управления основным и вспомогательным оборудованиям станции.

Возможность одновременной работы агрегатов в двух режимах должна быть исключена.

2. Контроль работы, сигнализацию о нормальном и аварийном

режимах работы, а также необходимые автоматические блокировки и защиты, в частности от помпажа.

3. Автоматическая поддержка заданного давления сжатого воздуха в коллекторе компрессорной станции путем регулирования режима работы отдельных агрегатов.

Кроме того, система автоматизации должна отвечать следующим требованиям:

- схемные решения должны быть универсальными для возможности применения аппаратур на компрессорной станции при возможной их модернизации;

- комплект аппаратур должен быть построен на базе блочных элементов и модулей с максимальным использованием стандартных унифицированных узлов, бесконтактных микропроцессорных элементах;

- конструктивное оформление комплекта аппаратур должно обеспечивать высокую ремонтопригодность, т.е. быстрый поиск неисправных функциональных блоков в аппаратуре, возможность доступа к ним и быструю замену.

5 Способы автоматического регулирования производительности

турбокомпрессора

Автоматическое регулирование производительности турбокомпрессоров возможно следующими способами.

1. Изменением положения рабочих и направляющих лопаток.

В отечественных турбокомпрессорах этот способ регулирования не применяется ввиду сложности конструкции. Некоторые иностранные фирмы выпускают турбокомпрессоры и многоступенчатые воздуходувки с поворотными направляющими лопатками диффузоров. Поворот направляющих лопаток позволяет повысить к.п.д. установки и уменьшить размер помпажной зоны. Недостатками этого способа регулирования являются значительное усложнение конструкции машины и неизбежные вибрации поворотных лопаток, приводящие к усиленному износу шарниров поворотного механизма и повышенной вибрации компрессора, что и является существенным ограничением применения данного способа регулирования.

2.Воздействием на привод турбокомпрессоров.

Один из видов такого регулирования - с помощью электромагнитных или гидравлических муфт. Регулирование производительности в обоих случаях ступенчатое. На шахтных турбокомпрессорах не применяется.

Плавное и экономичное регулирование производительности турбокомпрессора в широких пределах может быть обеспечено изменением частоты вращения с помощью регулируемого электропривода. При этом производительность изменяется пропорционально угловой скорости. При применении этого способа не требуется введение в систему турбокомпрессор – пневмосеть регулирующих элементов, которые являются дополнительными сопротивлениями. Наилучшие результаты достигаются при применении этого способа, если турбокомпрессор работает на сеть с характеристикой, которая близкая к квадратичной параболе. Этот способ регулирования является перспективным для турбокомпрессоров. Основной проблемой для осуществления этого способа на практике, является наличие самого регулируемого электропривода турбокомпрессора. При больших мощностях синхронных приводных электроприводов это является сложной задачей, требует значительных финансовых затрат.

3. Дросселирование потока воздуха во всасывающем трубопроводе с помощью дроссельной заслонки является наиболее простым и надежным, но наименее экономически выгодным. Регулирование дросселированием на всасывании предусматривает установку во всасывающем трубопроводе управляемого дросселирующего устройства (заслонки). Уменьшая проходное сечение дросселя, увеличивают его сопротивление и снижают давление воздуха, поступающего в первую ступень компрессора. Давление во всасывающем трубопроводе перед дроссельной заслонкой не меняется. При плавном изменении давления воздуха также плавно изменяется производительность компрессора. Такой способ регулирования производительности является основным для турбокомпрессоров.

Процесс регулирования турбокомпрессора графически иллюстрируется на рисунке 3. Предположим, что в точке А компрессор развивает требуемое (заданное) давление Рн. При снижении потребления воздуха из пневмосети, характеристика сети будет определяться теперь кривой 3, а рабочий режим турбокомпрессора точкой Г, давление превысит заданное. Чтобы довести давление сжатого воздуха до заданного, можно снизить частоту вращения турбокомпрессора. При этом рабочая характеристика турбокомпрессора изобразится кривой 4, а рабочая точка переместится в точку Д. Тот же результат может быть получен при неизменной частоте вращения турбокомпрессора прикрытием дроссельной заслонки во всасывающем трубопроводе. Характеристика турбокомпрессора в этом случае изобразится кривой 5, а рабочий режим - той же точкой Д.

Далее по тексту приведено описание системы автоматического регулирования производительности путем изменения частоты вращения приводного электродвигателя.

Фактическое давление воздуха в пневматической сети измеряется датчиком давления на наиболее отдаленном участке сети. Сигнал с датчика давления сравнивается с сигналом, который задает необходимое давление в сети. При возникновении сигнала рассогласования, сигнал поступает на регулятор давления воздуха в пневматической сети, который в свою очередь формирует сигнал, который задает частоту вращения приводного электродвигателя турбокомпрессора. Фактическая частота вращения электродвигателя измеряется тахогенератором, исходное напряжение которого пропорционально частоте вращения двигателя. Напряжение тахогенератора сравнивается с задающим сигналом частоты вращения и сигнал рассогласования поступает на регулятор частоты вращения электродвигателя, который в свою очередь формирует сигнал на увеличение или уменьшение частоты вращения приводного электродвигателя турбокомпрессора. Сигнал поступает на систему импульсно фазового управления.

Изменение частоты вращения приводного электродвигателя турбокомпрессора осуществляется вентильным преобразователем переменного тока. Регулирование выходного параметра преобразователя выполняется за счет сдвига момента отпирания вентилей по отношению к моменту естественного отпирания. Такое регулирование обеспечивается системой импульсно-фазового управления (СИФУ). Для того, чтобы полезно реализовать энергию скольжения при регулировании частоты вращения приводной электродвигатель турбокомпрессора включен в схему асинхронно-вентильного каскада.

В схеме системы автоматического регулирования есть два контура регулирования. Главный контур – внешний контур данной схемы образован датчиком давления для измерения давления на наиболее отдаленном участке пневматической сети и регулятором давления. Внутренний контур образован тахогенератором для измерения частоты вращения двигателя и регулятором частоты вращения приводного электродвигателя турбокомпрессора. Внутренний контур САР будет обеспечивать поддержку необходимой частоты вращения электродвигателя во всем диапазоне регулирования давления.

Основным требованием к настройке системы автоматического регулирования производительности турбокомпрессорной установки является, то что перерегулирование выходной величины – давления в пневматической сети не должно превышать 25% от заданного. Не выполнение данного требования может привести к выходу из строя пневмопотребителей, например, пневмодвигателей.

4 Автоматическая противопомпажная защита турбокомпрессора

Устойчивая работа турбокомпрессора возможна на участке характеристики, расположенном правее точки К (см. рисунок 3). Для обеспечения нормальной работы турбокомпрессора, при меняющемся расходе воздуха в пневмосети, его снабжают противопомпажной защитой, которая обеспечивается специальным регулятором, соединяющим противопомпажной заслонкой нагнетательный воздухопровод компрессора с атмосферой. При этом, когда потребление воздуха пневмосетью становится ниже Qк для удержания режима работы турбокомпрессора на устойчивой ветви рабочей характеристики регулятор открывает противопомпажную заслонку. Степень открытия противопомпажной заслонки определяется разностью между Qк и действительным потреблением воздуха в пневмосети.

Известны схемы управления турбокомпрессорами, которые оборудуются гидравлическими астатическими струйными регуляторами давления пропорционально – интегрированного типа. Струйные регуляторы состоят из:

- чувствительного элемента – струйный усилитель;

- элемента сравнения – задатчик с пружиной или корректор соотношения;

- узла жесткой обратной связи – пружинно-рычажная передача;

- узел гибкой инерционной обратной связи– изодром с рычажной передачей на пружину задатчика;

- усилителя мощности – золотник.

Входной величиной регулятора является изменение усилия потока, которое действует на струйную трубку со стороны чувствительного элемента, выходной величиной – изменение давления масла в полостях сервомотору регулирующего органа.

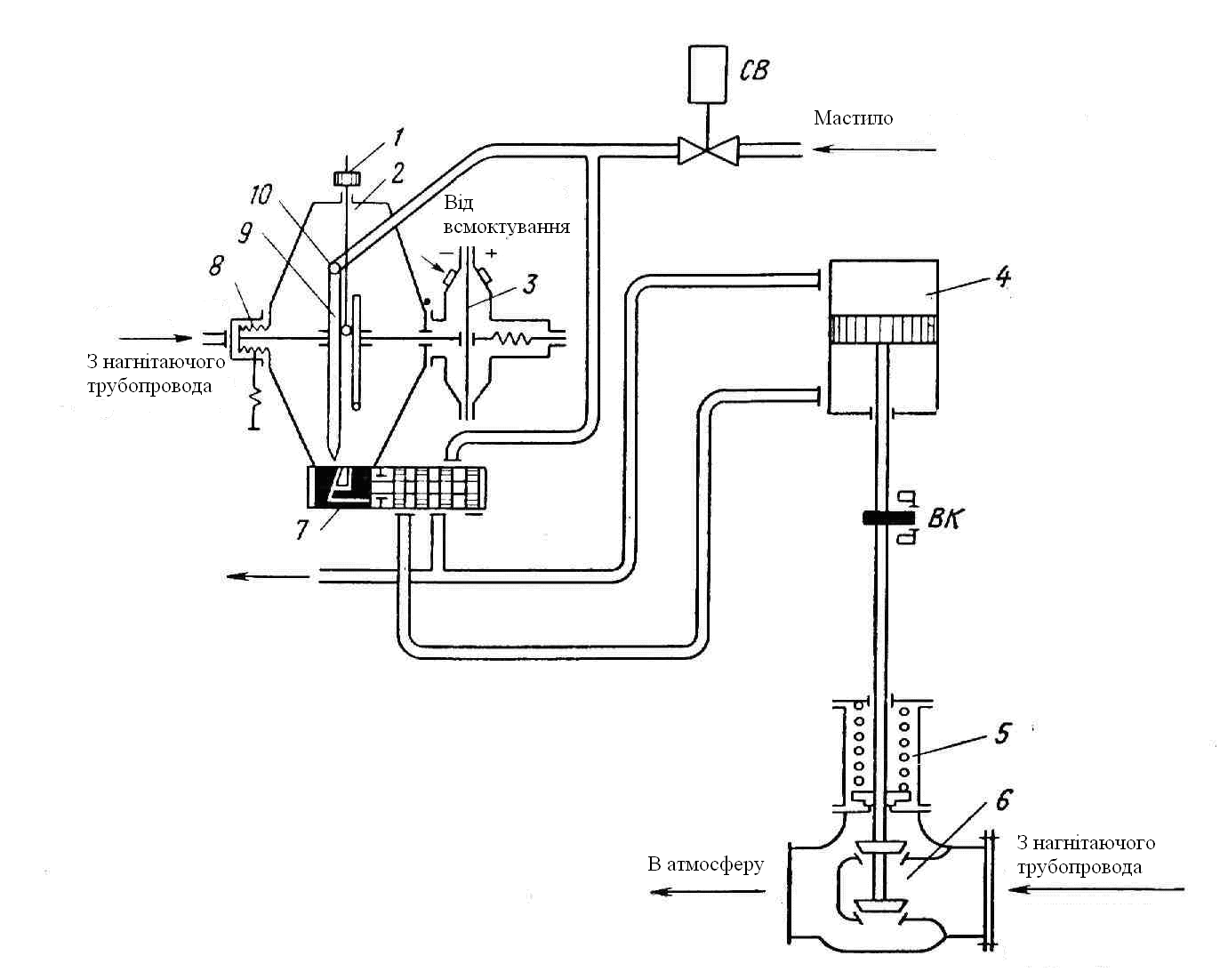

Для примера, на рисунке 4 приведена конструктивная схема струйного противопомпажного регулятора типа КИР-1.

Рисунок 4 - Конструктивная схема струйного противопомпажного

регулятора

Противопомпажный регулятор содержит чувствительные элементы 3 и 8, струйный усилитель 2, усилитель мощности 7 и корректор соотношения 1(см. рисунок 4).

Чувствительными элементами струйного регулятора являются мембрана 3, разность давлений с обеих сторон которой определяется перепадом давления на измерительной диаграмме, установленной во всасывающем трубопроводе турбокомпрессора, и сильфонная измерительная система 8, соединенная с нагнетательным трубопроводом. Чувствительные элементы регулятора действуют в противоположных направлениях на поводок струйной трубки 9, которая может поворачиваться вокруг оси 10. К струйной трубке подводится масло с давлением 5 кгс/см2. Масло вытекает из сопла трубки с большой скоростью и в зависимости от ее положения попадает в одно из отверстий сопловой насадки усилителя мощности или (при среднем положении ее) в оба отверстия одновременно. Положение струйной трубки определяется усилиями, с которыми оба чувствительных элемента регулятора действуют на ее поводок. В свою очередь, эти усилия определяются объемом засасываемого турбокомпрессором воздуха и давлением в нагнетательном трубопроводе. При приближении режима работы турбокомпрессора к помпажу, усилие, передаваемое на струйную трубку от мембраны, благодаря снижению производительности снижается; усилие, с которым воздействует сильфонная система на трубку, вследствие повышения конечного давления воздуха увеличивается и струйная трубка поворачивается по часовой стрелке. Масло из струйной трубки попадает в этом случае в левое отверстие сопловой насадки и по трубопроводу поступает в нижнюю часть цилиндра сервопривода 4. Поршень сервопривода поднимается, открывая выпускной клапан 6. Пружина 5 сжимается, и клапан будет открываться до тех пор, пока сила, действующая на поршень сервопривода, не уравновесится упругой силой этой пружины и весом подвижных частей клапана сервопривода.

Настройка измерительной системы противопомпажной защиты производится с помощью, так называемого углового корректора 1. Меняя положение винта корректора, можно изменять длину рычага, через который передается поводку струйной трубки усилие от сильфонной системы. Таким образом, изменяется соотношение между давлением и производительностью компрессора, при котором срабатывает противопомпажная защита.

Система противопомпажной защиты так же, как и система регулирования давления, может быть приведена в действие и вручную с помощью специального рычажка, находящегося на крышке корпуса струйного реле. Поворачивая этот рычажок, можно поставить струйную трубку в любое положение. Кроме этого, клапан может быть открыт с помощью маховика, находящегося на сервоприводе.

Вторым вариантом исполнения противопомпажных устройств защиты являются электронные устройства. При этом, могут применяться два способа контроля помпажа:

1. По текущим значениям гидравлических параметров турбокомпрессора;

2. По текущим значениям электрических параметров приводного электродвигателя (косвенный контроль).

В первом случае устройства противопомпажной защиты используют для контроля величину перепада давления на измерительной диафрагме, смонтированной во всасывающем трубопроводе турбокомпрессора.

Во втором случае используется величина силы тока в статорной обмотке приводного электродвигателя.

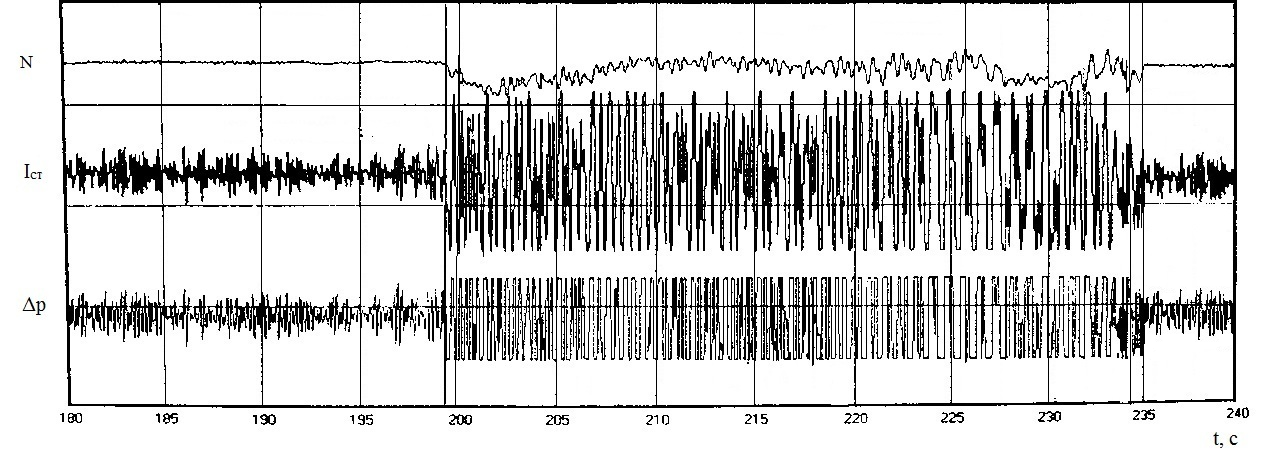

В качестве примера на рисунке 5 представлены характерные зависимости изменения некоторых параметров турбокомпрессорной установки в нормальном режиме эксплуатации и при возникновении помпажа. На рисунке 5 обозначено: Δр – перепад давления на конфузоре нагнетателя, Iст – сила тока статора приводного синхронного электродвигателя турбокомпрессора, N – частота оборотов приводного электродвигателя. В момент времени t=199c наблюдается вхождение турбокомпрессора в зону помпажа. Помпажные колебания параметров продолжаются до момента времени t=234c, а затем в результате открытия противопомпажного клапана сжатый воздух частично отправляется в атмосферу, увеличиваются затраты воздуха через турбокомпрессор и рабочая точка на характеристике совместной работы нагнетателя с пневмосетью смещается вправо от критической и тем самым помпаж исчезает. Как видно, величина силы тока статора приводного электродвигателя турбокомпрессорного агрегата изменяется при помпаже, что может быть зафиксировано и использовано для формирования команды на открытие противопомпажного клапана. Также важным при использовании в качестве информативного параметра величины силы тока является то, что для измерения используются трансформаторы тока, надежные в эксплуатации, имеющие высокую чувствительность и менее сложную конструкцию, чем датчик измерения перепадов давления. Кроме того, преимуществом данного способа является то, что точность и надежность работы устройства автоматической защиты турбокомпрессора от помпажа не зависит от технического состояния компрессорного агрегата - геометрии и шероховатости проточной части, состава и скорости газа, характера движения потока газа – ламинарного или турбулентного.

Рисунок 5 - Экспериментальные зависимости изменения параметров

турбокомпрессора при помпаже

Далее приведено описание микропроцессорного устройства автоматической защиты турбокомпрессора от помпажа. Микропроцессорное устройство автоматической защиты турбокомпрессора от помпажа выполняет следующие функции:

1. Непрерывный контроль величины силы тока статора приводного электродвигателя турбокомпрессора;

2. Определение помпажных колебаний в турбокомпрессоре.

3. Корректировка уставки срабатывания устройства в зависимости от температуры воздуха окружающей среды;

4. Формирование команды на открытие – закрытие противопомпажного клапана;

5. Сигнализация о работе устройства защиты, о возникновении помпажа, о положении противопомпажного клапана;

6. Выбор режима работы устройства «ручной – автоматический»;

7. Передача информации о работе устройства на ЭВМ.

Структурная схема микропроцессорного устройства автоматической защиты турбокомпрессора от помпажа приведена на рисунке 6.

Рисунок 6 - Структурная схема микропроцессорного устройства

автоматической защиты турбокомпрессора от помпажа

Основным элементом устройства является микроконтроллер, который предназначен для обработки информации от датчиков и органов управления, принятия логических решений и своевременного формирования управляющего сигнала на открытие – закрытие противопомпажного клапана и светоиндикации. Информация в устройство поступает от следующих источников: аналоговая от датчика тока о величине силы тока в статорной обмотке приводного электродвигателя турбокомпрессора; аналоговая от датчика температуры воздуха окружающей среды; дискретная от датчиков положения противопомпажного клапана. Сигналы в микроконтроллер поступают через блок согласования входного сигнала, где осуществляется: преобразование токовых сигналов от аналоговых датчиков в сигнал напряжения, для этого используются прецизионные резисторы; осуществляется гальваническая развязка линии связи устройства с контактными датчиками и органами управления с помощью транзисторных оптопар; осуществляется защита микроконтролера устройства от возможных перенапряжений в соединительных линиях датчиков с помощью операционных усилителей, которые охвачены отрицательной обратной связью с коэффициентом усиления равным 1 и выполняют роль «повторителя» входного сигнала. Блок согласования выходного сигнала предназначен для преобразования выходного сигнала микроконтроллера в сигналы управления пусковой аппаратурой приводного электродвигателя противопомпажного клапана. Сигналы формируется с помощью транзисторных ключей. Для управления работой устройства в схеме предусмотрены органы управления. К ним относятся: тумблер «Ручной - Автоматический», кнопки «Открытие противопомпажного клапана», «Закрытие противопомпажного клапана», «Reset». Блок сигнализации предназначен для светоиндикации о состоянии устройства (вкл.- выкл.), о срабатываниях устройства при помпаже, о положении противопомпажного клапана (откр.- закр.). Для передачи информации между устройством защиты и ЭВМ диспетчера или оператора компрессорной станции устройство содержит специальный адаптер передачи данных интерфейса RS485.

Команда на открытие противопомпажного клапана формируется по отклонению амплитуды текущих колебаний тока статора приводного электродвигателя от заданной – уставки, величина которой определяется экспериментальным путем и периодически корректируется примерно один-два раза в год путём принудительного создания предпомпажных колебаний в турбокомпрессоре. В устройстве программно осуществляется корректировка уставки срабатывания защиты в зависимости от температуры воздуха окружающей среды (как правило, летний или зимний период времени года).

Унифицированная аппаратура автоматизации шахтных

компрессорных станций типа УКАС

Назначение

Аппаратура УКАС-М предназначена для автоматического управления работой компрессорных станций, оснащенных поршневыми и турбо- компрессорами (в количестве до шести) производительностью 100-500 м3/мин с электроприводом от синхронных высоковольтных двигателей с тиристорной системой возбуждения.

Функции

Аппаратура УКАС-М обеспечивает:

- автоматический пуск и остановку агрегата;

- регулирование производительности агрегата и станции;

- контроль теплотехнических параметров;

- технологическую, предупредительную и аварийную сигнализацию и защиту;

- остановку агрегата при аварийных ситуациях.

Состав

Аппаратура УКАС-М включает в себя устройства УКАС-АМ.01 для автоматического управления компрессором и УКАС-СМ для управления вспомогательными приводами компрессорной станции.

Комплект УКАС-АМ поставляется в виде шкафов центрального автомата (ШЦА) и контрольно-измерительных приборов (КВП). Шкаф ШЦА служит для автоматического управления, регулирование, сигнализации и защиты компрессора. Приборы шкафов КВП выполняют функции технологического контроля ряда технологических параметров и управление вспомогательными поводами компрессора.

Общий вид шкафа ШЦА приведен на рисунке 7.

Рисунок 7 - Общий вид шкафа ШЦА устройства УКАС-АМ

Комплект УКАС-АМ поставляется с каждым компрессором, а УКАС-СМ - один на всю станцию для организации энергоснабжения агрегатов.

Принцип дейставия

В комплектном устройстве УКАС-М принятый принцип построения логической части на основе программируемой логики (логическая часть построена на основе диодно-транзисторной логики серии К511.). В качестве аппарата обработки алгоритма управления, регулирование и защиты используется программируемый контроллер.

Закодированная последовательность алгоритма реализуется путем опрашивания фактического состояния входных условий - состояния механизмов агрегата, технологических и теплотехнических параметров компрессора, внутренних состояния системы управления, сравнение значений этих станов с заданными в программе.

Кроме управляющего автомата для отработки алгоритма комплектное устройство содержит систему контроля технологических параметров от первичных датчиков и что обеспечивают входными сигналами узлы автоматической защиты, аврийной и предупредительной сигнализации, индикацию значений технологических параметров.

На входе компрессорного агрегата находится дроссельная задвижка Дрз, угол поворота которой определяет производительность компрессора. Поворот задвижки осуществляется сервоприводом.

Также задвижки установлены на выходном патрубке и входной магистрали компрессора. Первая задвижка является защитным устройством и используется для протипомпажной защиты, вторая задвижка - на нагнетании - служит для подключения компрессора к пневмосети.

Газодинамические параметры измеряются с помощью датчиков давления на выходе компрессора и коллекторе и датчика производительности на выходе компрессора. Измеряется также величина силы тока в обмотке статора приводного электродвигателя для организации максимальной защиты, защиты от ненормальных режимов работы двигателя и протипомпажного защиты.

Предусмотрены режимы управления «Одиночный компрессор», «Резерв», «Группа компрессоров». В режиме «Группа компрессоров» включаемый агрегат вводится в группу работающих компрессоров. Выбор порядкового номера агрегата в группе (очередность регулирования) также задается нажатием соответствующих кнопочных переключателей, причем очередность по номерам может быть прямой и обратной.

Для сопряжения логической части с выходными элементами и датчиками (нормализация уровня сигналов и гальванической развязки цепей) используются герконовые реле и оптроны, которые коммутируют соответствующие цепи. Например, через герконовые или оптронные развязки подключают выносные кнопочные посты, конечные выключатели, датчики технологического контроля и автоматики компрессоров.

Задание режимов управления компрессором производится с помощью кнопочных переключателей, установленных на панели блока задания программы

В качестве выходных элементов используются бесконтактные реверсивные и нереверсивные тиристорные пускатели, а также обычные электромагнитные контакторы и реле.

2018-02-20

2018-02-20 1760

1760