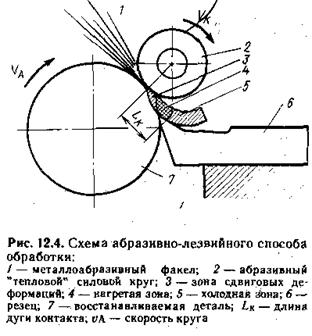

К перспективным способам механической обработки восстанавливаемых деталей следует отнести абразивно-лезвийную обработку, заключающуюся в разупрочнении наплавленного металла. Источником нагрева является специальный абразивный круг, работающий в режиме самозатачивания с дополнительным выделением тепла в контактную зону и расположенный таким образом с учетом режима резания лезвия. Это обеспечивает местный прогрев на глубину, не превышающую глубины резания. Оптимальные условия нагрева соответствуют минимальному теплоотводу в обрабатываемую деталь, и, что особенно важно, тепло нагрева не поступает к передней поверхности резца (рис. 12.4).

К перспективным способам механической обработки восстанавливаемых деталей следует отнести абразивно-лезвийную обработку, заключающуюся в разупрочнении наплавленного металла. Источником нагрева является специальный абразивный круг, работающий в режиме самозатачивания с дополнительным выделением тепла в контактную зону и расположенный таким образом с учетом режима резания лезвия. Это обеспечивает местный прогрев на глубину, не превышающую глубины резания. Оптимальные условия нагрева соответствуют минимальному теплоотводу в обрабатываемую деталь, и, что особенно важно, тепло нагрева не поступает к передней поверхности резца (рис. 12.4).

В результате смещения круга по его высоте (на 1/3 — 1/2 по отношению к поверхности резания резца) удаляется корка наплавленного металла, что позволяет вести резание восстанавливаемых деталей твердосплавным инструментом.

Обрабатывают детали кругами горячего прессования ЭФ МИСиС с характеристикой: ПП150Х20Х32, 38А200ВТБ. Резец, оснащенный напайкой пластиной из твердого сплава ВК.8, имеет следующие геометрические размеры, главный передний угол γ=0; главный задний угол α=8°; углы в плане φ=φ1=45°. Скорость резания при обработке составляет 8 м/мин, скорость шлифования — 47 м/с, диапазон регулирования усилия прижима круга — 10 — 500 Н.

От абразивного круга требуется высокое тепловыделение в зоне контакта с обрабатываемым материалом, т. е. он должен работать аналогично диску трения. С другой стороны, круг должен обеспечивать интенсивный съем металла на глубину ~1,5 мм для удаления корки. Оба эти требования должны выполняться при условии высокой стойкости инструмента.

Производительность при абразивно-лезвийной обработке повышается в результате увеличения скорости резания и подачи, что, в свою очередь, создает ограничения по пластической износостойкости инструмента.

Производительность при абразивно-лезвийном способе равна:

Qал=Qл+Qш

где Qл — съем металла в минуту резцом, г/мин; Qш -съем металла в минуту абразивным кругом, г/мин;

Qл=γυstл

γ — плотность обрабатываемого металла, г /см3; υ — скорость резания, м/мнн; s — подача, мм/об; tл— глубина резания, мм;

Qш= γυдsоtш

υд= υ — скорость вращения восстанавливаемой детали м/мин; sо = 8 — подача мм/об; tш— глубина шлифования, мм.

При восстановлении деталей износостойкими материалами последующая обработка лезвийным инструментом затруднена из-за высокой стойкости покрытия, наличия ударных нагрузок в результате значительной микронеровности покрытия и шлаковых включений в слое.

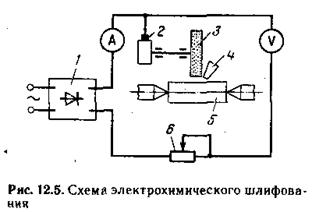

Способ электрохимического шлифования, схема которого представлена на рис. 12.5, в значительной степени позволяет повысить эффективность обработки восстанавливаемых деталей. Токопроводящий круг 3 при помощи скользящего контакта 2 соединяют с отрицательным полюсом источника постоянного тока 1, а обрабатываемую деталь 5 — с положительным полюсом. В зону обработки подают электролит 4. Силу тока регулируют реостатом 6.

Способ электрохимического шлифования, схема которого представлена на рис. 12.5, в значительной степени позволяет повысить эффективность обработки восстанавливаемых деталей. Токопроводящий круг 3 при помощи скользящего контакта 2 соединяют с отрицательным полюсом источника постоянного тока 1, а обрабатываемую деталь 5 — с положительным полюсом. В зону обработки подают электролит 4. Силу тока регулируют реостатом 6.

Абразивные или алмазные зерна, выступая из электропроводной связки, создают зазор между связкой и поверхностью обрабатываемой детали. В зазор подают электролит. Под действием электрического тока происходит анодное растворение поверхности детали, а зерна вращающегося круга удаляют продукты растворения. В качестве режущего инструмента применяют абразивные и алмазные круги на токопроводящих связкахтипаМ1,М5,СЭШ-1,СЭШ-2, основными компонентами в которых являются медь, цинк, алюминий.

В качестве рабочей среды используют токопроводящие растворы электролитов, обеспечивающие необходимое качество поверхности, требуемые точность и производительность и не вызывающие коррозии незащищенных частей оборудования, Этим условиям отвечают растворы нейтральных солей с различными добавками ингибиторов для придания нм антикоррозионных свойств.

Хорошие результаты дает применение электролита, содержащего 2 — 3 % NаNО3и 0,2 — 0,3 % NаNО2.Присутствующий в этом электролите нитрит натрия является одновременно и антикоррозионной добавкой. Применяют также другие электролиты, в состав которых наряду с азотнокислым натрием входят сегнетовая соль, сульфиты и фосфаты натрия, олеиновая кислота и другие компоненты. Обработку проводят при окружной скорости круга 20 — 25 м/мин и скорости детали 5 — 6 м/мин.

Эффективность процесса шлифования зависит от плотности тока,.

удельного давления круга и состава электролита.

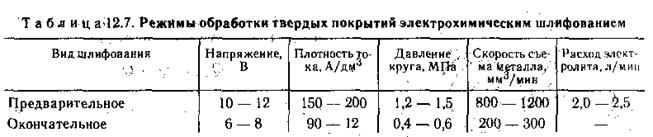

Рекомендуемые режимы для различных видов обработки приведены в табл. 12.7.

Для чернового шлифования крупных деталей, например шеек коленчатых валов автотракторных двигателей, восстановленных наплавкой твердосплавными материалами, разработан способ электроконтактного шлифования чугунным кругом. В качестве рабочей жидкости применяют 5 %-ный раствор эмульсола в воде. Шлифование проводят при оптимальных режимах: напряжении источника постоянного тока 25 В, силе тока 600— 1500 А прямой полярности, скорости вращения инструмента (чугунного диска) 40 — 50 м/с, детали 0,30 — 0,60 м/с. При соблюдении указанных режимов интенсивность снятия припуска достигает 0,23— 0,60 сма/с, а зона термического воздействия не превышает 0,1 мм. При обработке электроконтактным методом продолжительность черновой обработки одной шейки вала сокращается в 3 —5 раз.

Для чернового шлифования крупных деталей, например шеек коленчатых валов автотракторных двигателей, восстановленных наплавкой твердосплавными материалами, разработан способ электроконтактного шлифования чугунным кругом. В качестве рабочей жидкости применяют 5 %-ный раствор эмульсола в воде. Шлифование проводят при оптимальных режимах: напряжении источника постоянного тока 25 В, силе тока 600— 1500 А прямой полярности, скорости вращения инструмента (чугунного диска) 40 — 50 м/с, детали 0,30 — 0,60 м/с. При соблюдении указанных режимов интенсивность снятия припуска достигает 0,23— 0,60 сма/с, а зона термического воздействия не превышает 0,1 мм. При обработке электроконтактным методом продолжительность черновой обработки одной шейки вала сокращается в 3 —5 раз.

2018-02-23

2018-02-23 563

563