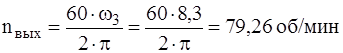

Определение частот вращения на валах.

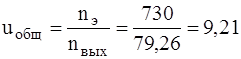

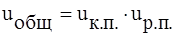

Определяем общее передаточное число привода:

где

Тогда

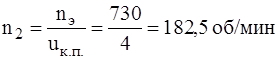

Так как  , то для расчета передаточного числа зубчатого редуктора примем передаточное число конической передачи равный uк.п.=4.

, то для расчета передаточного числа зубчатого редуктора примем передаточное число конической передачи равный uк.п.=4.

Тогда передаточное число зубчатой передачи uр.п.=2,303

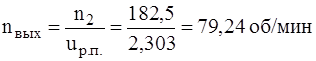

Частоты вращения на валах имеют следующие значения:

nэ.=975 об/мин;

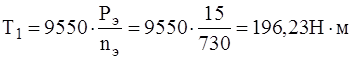

Определение вращающих моментов на валах.

Определим момент на валу электродвигателя:

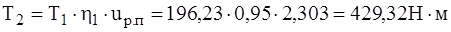

Момент за ременной передачей будет составлять:

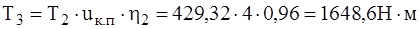

Тогда момент на валу за конической передачей будет равна:

Расчет конической передачи

Выбор материала.

По рекомендации произведем выбор для конической передачи материал и вид термической обработки (таблица 2.1 методических указаний).

Второй вариант – колесо – сталь 40Х; твердость поверхности зубьев 269…302НВ; шестерня – сталь 40Х; твердость поверхности зубьев после закалки ТВЧ 45…50 HRC.

Определим среднюю твердость поверхностей зубьев колес и базовые числа нагружений.

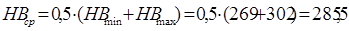

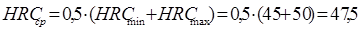

колесо:

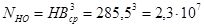

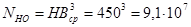

шестерня:

По таблице перевода получаем: HBcp=450

При расчете на изгиб базовое число нагружений принимаем:

Определим действительные числа циклов перемены напряжений:

- для колеса:

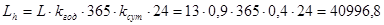

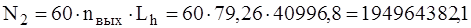

Рассчитаем время работы передачи:

часов

часов

Общее число циклов перемены напряжения:

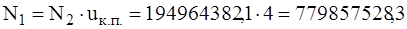

- для шестерни:

Так как N ³ NHO то KHL = 1,0

Коэффициент долговечности при расчете на изгиб для всех вариантов термообработки KFL = 1,0; так как для всех случаев N > 4×106.

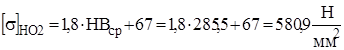

Определение допускаемых напряжений.

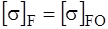

Допускаемое контактное и изгибающее напряжение напряжение.

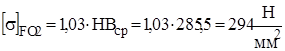

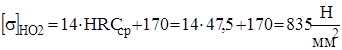

– колесо:

шестерня:

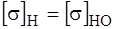

Допускаемые контактные и изгибающие напряжение получаются умножением  и

и  на коэффициенты KHL и KFL. Так как эти коэффициенты равны 1 то

на коэффициенты KHL и KFL. Так как эти коэффициенты равны 1 то  и

и  .

.

Для второго варианта термообработки допускаемое контактное напряжение, которое должно определятся в расчете:

Проектный расчет.

Предварительно найдем следующие коэффициенты:

uн = 0,85. Для режима термообработки II коэффициент KHB = 1

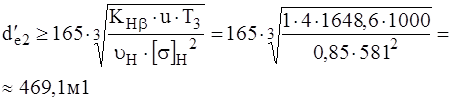

1. Диаметр внешней делительной окружности:

2. Угол делительных конусов колеса и шестерни (2.34):

d2 = arctgu = arctg4 = 75,964°; sind2 = cos d1 =0,97;

d1 =90° - d2 = 90° -75,964°= 14,036°.

Конусное расстояние (2.35)

Ширина колес (2.36)

b= 0,285 × Re = 0,285×241,768=68,9» 70 мм.

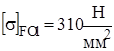

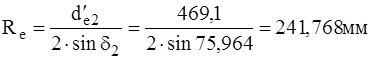

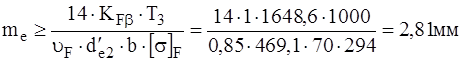

3. Модуль передачи. Коэффициент KFb = 1, так как колеса полностью прирабатываются (II вариант термообработки). Для прямозубых колес коэффициент uF.=0,85. Допускаемое напряжение изгиба для колеса [s]F =294 Н/мм2 (оно меньше, чем для шестерни). После подстановки в формулу (2.37) получаем

Примем модуль me =3 мм.

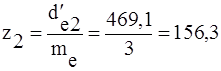

4. Число зубьев колеса (2.38)

Принимаем z2 = 156

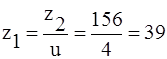

Число зубьев шестерни (2.39)

Округляя, примем z1 = 39.

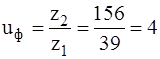

5. Фактическое передаточное число

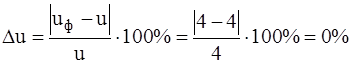

Отклонение от заданного передаточного числа (2.40)

6. Окончательные размеры колес.

Углы делительных конусов колеса и шестерни:

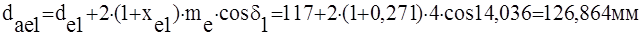

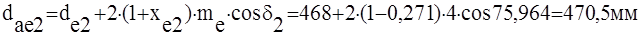

d2 = arctguФ = arctg4 = 75,964°°; cos d2 =0,243;

d1 =90° - d2 = 90° -75,964°= 14,036°; cos d1 =0,97

Делительные диаметры колес (2.41):

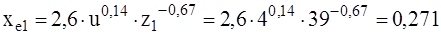

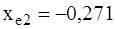

de1= z1×me =39 × 3=117 мм; de2= z2×me =156 × 3=468 мм Коэффициенты смещения (2.42):

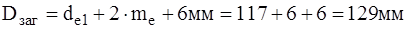

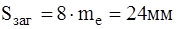

Внешние диаметры колес (2.43):

7. Пригодность заготовок колес:

Условия пригодности заготовок выполняются (см, табл. 2.1).

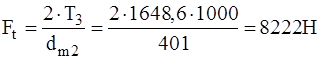

8. Силы в зацеплении.

Средний диаметр колеса

dm2 = 0,857 × de2 =0,857 × 468 =401 мм.

Окружная сила на среднем диаметре колеса (2.45)

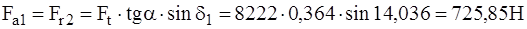

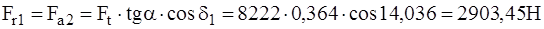

Осевая сила на шестерне, равная радиальной силе на колесе (2.46),

Радиальная сила на шестерне, равная осевой силе на колесе (2.47),

9. Проверка зубьев колес по напряжениям изгиба.

Предварительно определим значение некоторых коэффициентов.

Коэффициент  принят равным

принят равным  .

.

Коэффициент КFV для прямозубых колес при твердости зубьев колеса <350НВ равен 1,4.

Коэффициент JF для прямозубых колес равен 0,85.

Для определения коэффициентов YF2 и YF1 предварительно надо найти эквивалентные числа зубьев (2.49);

zV2 =z2 /cosd2= 156/0,243= 641,98; zV1 =z1 / cosd1= 39/0,97= 40,2

После этого по табл. 2.8 находим:

YF2 =3,65; YF1 =3,53

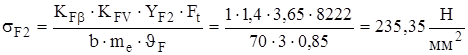

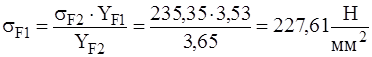

Напряжения изгиба в зубьях колеса (2,50)

Напряжения изгиба в зубьях шестерни (2.51)

Напряжения изгиба зубьев колеса и шестерни меньше допускаемых. Продолжим расчет.

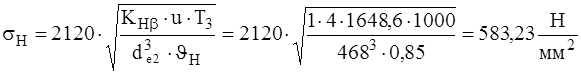

10. Проверка зубьев колес по контактным напряжениям.

Коэффициенты  ;

;  ;

;

По формуле (2.52) расчетное контактное напряжение

что меньше допускаемого значения.

На этом силовой расчет конической передачи заканчивается.

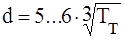

Для построения компоновочной схемы нужно дополнительно определить некоторые размеры валов. Для вала

колеса (3.1)

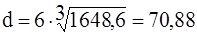

Так как опорами вала конического колеса должны быть конические роликовые подшипники, то коэффициент перед корнем следует принять равным 6. Тогда диаметр вала

мм, или, после округления, d=71 мм;

мм, или, после округления, d=71 мм;

Найдем диаметр dп: dп= d + 2×tцил=71+2×5,1=81,2 мм Выбираем dп= 85 мм

Произведем расчет диаметра буртика dБП= dп + 3×r=85+3×3,5=95,5 мм

Округляем до dK=96 мм

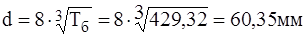

Для вала шестерни (3.4)

Примем стандартное значение d=60 мм;

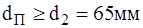

d1= d + 2×tкон=60+2×2,7=65,4 мм

d2= d1 + (2…4)=65,4+(2…4)=67,4 …69,4 мм

Принимаем стандартное значение d2=65:

dБП= dп + 3×r=65+3×3,5=75,5 мм

dБП= dп + 3×r=65+3×3,5=75,5 мм

Размеры других участков валов.

Вала колеса с цилиндрическим концом:

Длина посадочного конца вала lМТ=1,5×d=1,5×71=106,5 мм.

Принимаем 110 мм;

длина промежуточного участка lКТ=1,2×dП=1,2×85=102 мм;

длина ступицы колеса lст= 1,2×dK = 1,2×96 ==115,2 мм.

Примем стандартное значение lст= 120 мм.

Вала конической шестерни с коническим концом:

Длина посадочного конца вала lМБ=1,5×d=1,5×60=90 мм.

длина цилиндрического участка 0,15×d = 0,15×60 ==9 мм

длина участка d1 lКБ=0,8×dП=0,8×65=52 мм;

длина резьбового участка 0,4×dП=0,4×65= 26 мм.

диаметр и длина резьбы dР=0,9×(d-0,1×lMБ)= 0,9×(60-0,1×90)=45,9 мм. Принимаем 48 мм

длина резьбы lР=1,1×dР =1,1×48 @ 53мм;

Другие размеры обоих валов выявляются при вычерчивании компоновочной схемы.

2020-01-15

2020-01-15 3597

3597