Оценку методов целесообразно проводить по трем показателям:

- производительность;

- точность воспроизведения рисунка элементов;

- сопротивление контактного перехода в структуре резистор-проводник (или проводник-проводник).

Наиболее производимым следует считать метод свободной маски, так как рабочая камера может быть оборудована карусельной системой масок и позиций напыления различных материалов. Таким образом, многослойная структура элементов ГИС формируется без разгерметизации рабочей камеры, при этом сам процесс напыления и смены масок занимает очень короткое время (десятки секунд, минута).

Наименее производительным является метод последовательной фотолитографии (2 откачки, 2 фотолитографии). При этом учитывается, что откачка вместе с нагревом подложки, термостабилизацией слоя, остыванием занимает примерно 1...1,5 часа, а сама фотолитография – около 1 часа.

Таким образом, рассмотренные методы по производительности выстраиваются в следующем порядке:

1) метод свободной маски (М);

2) метод одинарного селективного травления (ОСТ);

3) метод двойного селективного травления (ДСТ);

4) метод последовательной фотолитографии (ПФ).

Наименее точным является метод свободной маски. Вслед за ним стоит метод одинарного селективного травления. Наиболее точными являются методы двойной, обратной и последовательной фотолитографии.

Наименьшее сопротивление контактных переходов получаем в методах, где нет разгерметизации рабочей камеры между формированием двух прилегающих слоёв. К ним относятся метод свободной маски, одинарного и двойного селективного травления. Наибольшее сопротивление контактных переходов получается при последовательной фотолитографии [6].

4.5 Разработка технологического процесса изготовления ГИС

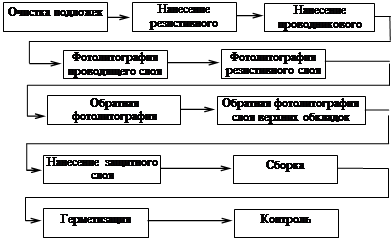

Совокупность технологических операций, составляющих маршрут производства тонкоплёночных гибридных микросхем, направлена на подготовку поверхности подложки, нанесение плёнок на подложку, формирование конфигураций тонкоплёночных элементов, монтаж навесных компонентов, защиту и герметизацию изделия от внешних воздействий. В связи с этим ниже предлагается краткая структура технологического процесса изготовления ГИС (рис. 4.6). Все технологические операции по обработке подложек, формированию плёночных структур и защите микросхемы выполняются по типовым технологическим процессам согласно ОСТ 4.ГО.054.028. Особым технологическим процессом является сборка изделия [2008-00-992.06.00 СБ], [2008-00-992.07.00 СБ] и [2008-00-992.09.00]. Технологический процесс сборки во многом определяется конструкцией изделия и применяемой элементной базой. Он также зависит от объёмов производства, но в меньшей степени, поскольку определяется необходимым минимумом всех технологических операций и переходов, а объём производства влияет на степень автоматизации, механизации и организации производства.

Рис. 4.6 Структура технологического процесса изготовления ГИС

4.6 Испытания

Под испытанием понимают проверку качества функционирования, сохранения внешнего вида и конструктивной целостности изделия при воздействии на него комплекса внешних факторов соответствующих реальным условиям эксплуатации.

На современном уровне развития технологии испытания, как метод оценки надёжности и контроля качества микросхем, стали малоэффективными [8]. Кроме того испытания стали дорогостоящим средством получения информации, а расходы на их проведение всё более увеличивают себестоимость изделия.

Поэтому испытаниям сегодня отводится роль контрольной операции, выполняемой в интересах получения информации, характеризующей стабильность технологического процесса и производственного уровня на контролируемом отрезке времени.

Для разработки методики испытаний необходимо выделить основные факторы, влияющие на надёжность микросхемы.

Все факторы, влияющие на микросхему можно разделить на две группы: климатические и механические.

К климатическим относятся температура окружающей среды, влажность, солнечная радиация, загрязнённость атмосферы, атмосферное давление.

К механическим можно отнести вибрации, линейную нагрузку, удары, нагрузку на выводы микросхемы.

На этапе серийного производства микросхем в целях контроля стабильности производства проводят следующие виды климатических испытаний:

1) испытания на теплоустойчивость;

2) испытания на холодоустойчивость;

3) испытания на воздействие смены температур;

4) испытания на кратковременную влагоустойчивость;

5) испытания на проверку герметичности.

Из механических испытаний проводят испытания на воздействие вибрации, испытания на ударную прочность, испытания на воздействие линейных нагрузок и испытания на прочность выводов и их крепление.

Разрабатываемая микросхема подвергается климатическим и механическим испытаниям согласно инструкциям.

Технологическая инструкция по проведению климатических испытаний на теплоустойчивость микросхемы модуля.

1. Назначение: настоящая инструкция предназначена для проведения испытаний на теплоустойчивость выборки микросхем.

2. Цель испытаний: определение способности микросхемы сохранять свои параметры в пределах норм технических условий в процессе, и после воздействия верхнего значения температуры.

3. Оборудование рабочего места: термокамера КТХ –90/100.

4. Требования безопасности: при проведении испытаний должны соблюдаться требования техники безопасности.

5. Порядок проведения испытаний.

5.1. Испытуемые образцы выдержать в течение 2 часов в нормальных климатических условиях для стабилизации свойств изделия.

5.2. Измерить первоначальные параметры микросхем.

5.3. Провести внешний осмотр изделия.

5.4. Установить тару с микросхемами в термокамеру.

5.5. Установить температуру Т=70 ± 50С.

5.6. Выдержать микросхемы в течение 8 часов.

5.7. При достижении теплового равновесия произвести контроль параметров.

5.8. Вынуть тару с микросхемами.

5.9. Провести конечную стабилизацию свойств изделия, выдержав 2 часа при нормальных климатических условиях.

5.10. Провести конечный контроль микросхем согласно инструкции.

5.11. Зарегистрировать результаты в журнале.

5.12. Маркировать годные микросхемы краской.

5.13. Отправить годные микросхемы на участок сборки.

5.14. Выявить неисправности негодных микросхем и зарегистрировать их в журнале.

5.15. Отправить негодные микросхемы на исследование.

Методика проведения испытаний на холодоустойчивость

Цель испытаний на холодоустойчивость - определение способности изделий сохранять свои параметры при воздействии холода и выявление различных дефектов.

После внешнего осмотра изделия помещают в камеру холода и измеряют необходимые параметры в нормальных климатических условиях. После этого в камере устанавливают температуру, равную рабочей, указанной в ТУ, и выдерживают изделия при этой температуре в течение времени, достаточного для охлаждения их по всему объёму. Время выдержки оговаривается в ТУ (обычно от 0,5 до 6 часов). По истечении срока выдержки измеряют необходимые параметры изделий. По окончании испытания температуру в камере повышают до нормальной со скоростью 1...20/мин. При нормальной температуре изделия выдерживают в течение 2...4 часов (если в ТУ не указано другое время), после чего измеряют необходимые параметры. Изделия считают выдержавшими испытания, если во время пребывания их в камере и после выдержки в нормальных климатических условиях соблюдается соответствие требованиям, установленным в ТУ для данного вида испытаний.

Методика испытания изделия на виброустойчивость

Цель испытаний - проверка способности устройства противостоять разрушающему действию вибрации, выполнять свои функции и сохранять параметры в пределах норм, указанных в ТУ.

1. Производят внешний осмотр устройства и производят проверку работоспособности (соответствие параметров ТУ).

2. Поместить изделия в тару.

3. Микросхемы в таре закрепить на стенде.

4. Включить стенд и провести испытания (в направление указанном на таре "ВЕРХ" методом фиксированных частот) устройства в выключенном состояние с разным количеством, от 30…60 уд./мин. Произвести не менее 3-х циклов продолжительностью 10 мин каждый.

5. Выключить стенд, извлечь микросхемы из тары и произвести внешний осмотр, а также произвести проверку работоспособности (соответствие параметров ТУ).

6. Изделие считается выдержавшим испытания, если после проведения испытания внешний вид и параметры удовлетворяют ТУ, а также отсутствуют ослабление креплений и механические повреждения.

5. РАСЧЁТНО-КОНСТРУКТОРСКИЙ РАЗДЕЛ

5.1 Методика расчёта конструкции тонкоплёночных элементов

Расчёт тонкоплёночных резисторов

Конструктивный расчёт тонкоплёночных резисторов заключается в определении формы, геометрических размеров и минимальной площади, занимаемой резисторами на подложке. При этом необходимо, чтобы резисторы обеспечивали рассеивание заданной мощности при удовлетворении требуемой точности gR в условиях существующих технологических возможностей.

Порядок расчёта [4].

1) Определяем оптимальное с точки зрения минимума площади под резисторами ГИС сопротивление резистивной плёнки:

rSопт =  , (5.1)

, (5.1)

где n - число резисторов;

Ri- номинал i-го резистора.

2) По справочным данным выбираем материал резистивной плёнки с удельным сопротивлением, ближайшим по значению к вычисленному rsопт. При этом необходимо, чтобы температурный коэффициент сопротивления (TKR) материала был минимальным, а удельная мощность рассеяния P0 - максимальной.

3) Производят проверку правильности выбранного материала с точки зрения точности изготовления резисторов. Полная относительная погрешность изготовления плёночного резистора gR = DR/R состоит из суммы погрешностей:

gR = gKф + grs + gRt + gRст + gRк, (5.2)

где gKф - погрешность коэффициента формы;

grs - погрешность воспроизведения величины rs резистивной плёнки;

gRt - температурная погрешность;

gRст - погрешность, обусловленная старением плёнки;

gRк - погрешность переходных сопротивлений контактов.

Погрешность коэффициента формы gKф зависит от погрешности геометрических размеров - длины l и ширины b резистора:

gKф = Dl/l + Db/b. (5.3)

Погрешность воспроизведения удельного поверхностного сопротивления grs зависит от условий напыления и материала резистивной плёнки. В условиях серийного производства её значение не превышает 3... 5 %.

Температурная погрешность зависит от TKR материала плёнки:

gRt = aR(Tmax - 20оC), (5.4)

где aR - температурный коэффициент сопротивления материала плёнки, 1/оС.

Погрешность gRст, обусловленная старением плёнки, вызвана медленным изменением структуры плёнки во времени и её окислением. Она зависит от материала плёнки и эффективности защиты, а также от условий хранения и эксплуатации. Обычно для гибридных интегральных схем gRст не превышает 3%.

Погрешность переходных сопротивлений контактов gRк зависит от технологических условий напыления плёнок, удельного сопротивления резистивной плёнки и геометрических размеров контактного перехода: длины перекрытия контактирующих плёнок, ширины резистора. Обычно gRк = 1...2%. Если материал выбран в соответствии с табличными данными, то этой погрешностью можно пренебречь.

Допустимая погрешность коэффициента формы:

gKф доп = gR - grs - gRt - gRст - gRк. (5.5)

Если значение gKф доп отрицательно, то это означает, что изготовление резистора заданной точности из выбранного материала невозможно. В этом случае необходимо выбрать другой материал с меньшим TKR либо использовать подгонку резисторов, если позволяет технологическое оборудование.

4) Определяем конструкцию резисторов по значению коэффициента формы Кф:

Кфi = Ri/rs. (5.6)

При 1 £ Кфi £ 10 рекомендуется конструировать резистор прямоугольной формы (рис. 5.1а)), при Кфi > 10 - резистор сложной формы (составной рис. 5.1б), меандр рис. 5.1в) или типа "змейка"), при 0,1 £ Кфi £ 1 - резистор прямоугольной формы, у которого длина меньше ширины (рис. 5.1г)). Конструировать резистор с Кфi<0,1 не рекомендуется, так как он будет иметь большие контактные площадки, и занимать значительную площадь на подложке.

Если в одной схеме содержатся низкоомные и высокоомные резисторы, можно использовать два резистивных материала, для выбора которых определяют rsопт сначала для всех резисторов по формуле (5.1), после чего разбивают резисторы на две группы так, чтобы Ri max первой группы было меньше, а Ri min второй группы - больше значения rsопт, вычисленного для всех резисторов. Затем по этой же формуле рассчитывают rsопт1 и rsопт2 и выбирают материалы для каждой группы резисторов в отдельности.

5) Дальнейший расчёт проводят в зависимости от формы резисторов.

а) б) в) г)

Рис. 5.1

Расчёт резисторов прямоугольной формы. Для резисторов, имеющих Кф³1, сначала определяют ширину, а затем длину резистора. Расчётное значение ширины резистора должно быть не менее наибольшего значения одной из трёх величин:

b расч ³ max {b техн; b точн; b Р}, (5.7)

где bтехн - минимальная ширина резистора, определяемая возможностями технологического процесса [4,5];

bточн - ширина резистора, определяемая точностью изготовления:

b точн ³  , (5.8)

, (5.8)

(Db, Dl - погрешности изготовления ширины и длины резистора, зависящие от метода изготовления [4,5]);

bP - минимальная ширина резистора, при которой обеспечивается заданная мощность:

. (5.9)

. (5.9)

За ширину b резистора принимают ближайшее к bрасч большее значение.

Далее находим расчётную длину резистора:

l расч = bКф. (5.10)

За длину l резистора принимают ближайшее к l расч значение.

Определяем полную длину резистора с учётом перекрытия контактных площадок:

l полн = l +2е, (5.11)

где е - размер перекрытия резистора и контактных площадок [4,5].

Площадь, занимаемая резистором на подложке:

S = l полн b. (5.12)

Для резисторов, имеющих Кф < 1, сначала определяют длину, а затем ширину резистора.

Расчётное значение длины резистора l расч выбирают из условия:

l расч ³ max { l техн; l точн; lР}, (5.13)

где l техн - минимальная длина резистора, определяемая разрешающей способностью выбранного метода формирования конфигурации;

l точн - минимальная длина резистора, при которой обеспечивается заданная точность:

l точн ³ (Dl + Db)/gКф ; (5.14)

lР - минимальная длина резистора, при которой рассеивается заданная мощность:

lР =  . (5.15)

. (5.15)

За длину l резистора принимают ближайшее к l расч значение.

Расчётную ширину резистора определяют по формуле:

b расч = l/Кф. (5.16)

Расчёт резисторов типа "меандр". Резисторы типа "меандр" рассчитываем из условия минимальной площади, занимаемой резистором [4].

Расчёт меандра проводим после определения ширины b резистора в такой последовательности.

Определяем длину средней линии меандра:

lср = bКф. (5.17)

Задают расстояние между резистивными полосками а. С учётом технологических ограничений при масочном методе amin = 300 мкм, при фотолитографии amin = 100 мкм (обычно задают a=b).

|

Рис. 5.2

Находим шаг одного звена меандра:

t = a + b. (5.18)

Определяем оптимальное число звеньев меандра nопт из условия, чтобы площадь, занимаемая резистором типа "меандр", была минимальной. Очевидно, это будет в случае, когда меандр вписывается в квадрат (L=B).

Если отношение длины средней линии меандра к ширине резистивной полоски больше 10, то оптимальное число звеньев меандра может быть вычислено по приближенной формуле:

nопт» (l ср/t)(B/L). (5.19)

При L=B (меандр квадратной формы) и a=b выражение упрощается:

nопт»  . (5.20)

. (5.20)

Значение nопт округляют до ближайшего целого.

Определяют длину меандра:

, (5.21)

, (5.21)

где n - оптимальное число звеньев меандра, округлённое до ближайшего целого.

Вычисляем ширину меандра:

. (5.22)

. (5.22)

Приведённые расчётные соотношения не учитывают, что в резисторах типа "меандр" плотность тока в изгибах неравномерна. Это приводит к сокращению электрической длины плёночного резистора и уменьшению его сопротивления. Неравномерное распределение плотности тока наблюдается в пределах трёх квадратов области изгиба (рис. 5.2).

Для уточнённого расчёта с учётом изгибов конструкцию резистора типа "меандр" можно представить в виде последовательно соединённых прямолинейных участков и изгибов. При этом его сопротивление можно определить как сумму сопротивлений прямолинейных участков и изгибов:

R=Rиm+lпnrs/b, (5.23)

где Rи - сопротивление изгибов;

m - число изгибов;

lп - длина прямолинейных участков;

n - число звеньев меандра.

Для изгиба под прямым углом Rи=2,55rs,для П-образного изгиба Rи=4rs.

Отсюда длина прямолинейного участка одного звена меандра:

. (5.24)

. (5.24)

После этого корректируют размеры L и B с целью обеспечения заданного номинала резистора.

Скорректированная ширина:

. (5.25)

. (5.25)

Габаритная площадь резистора:

. (5.26)

. (5.26)

Расчёт тонкоплёночных конденсаторов

Все характеристики тонкоплёночных конденсаторов: ёмкость, рабочее напряжение, температурный коэффициент ёмкости, частотные свойства и размеры - зависят от выбранных материалов [4].

Порядок расчёта:

1) Выбирают материал диэлектрика по рабочему напряжению в соответствии со справочными данными. Чтобы конденсатор занимал как можно меньшую площадь, нужно выбирать материал с возможно более высокими диэлектрической проницаемостью, электрической прочностью, а также малыми значениями ТКС и tg d.

2) Определяем минимальную толщину диэлектрика из условия электрической прочности:

(5.27)

(5.27)

где КЗ - коэффициент запаса электрической прочности (для плёночных конденсаторов КЗ = 2...3);

Uраб - рабочее напряжение, В;

Епр - электрическая прочность материала диэлектрика, В/мм.

3) Определяем удельную ёмкость конденсатора (пФ/см2), исходя из условия электрической прочности:

. (5.28)

. (5.28)

Здесь d в см.

4) Оцениваем относительную температурную погрешность:

, (5.29)

, (5.29)

где aС - ТКС материала диэлектрика.

5) Определяем допустимую погрешность активной площади конденсатора:

, (5.30)

, (5.30)

где gс - относительная погрешность ёмкости конденсатора;

gСо - относительная погрешность удельной ёмкости, характеризующая воспроизводимость удельной ёмкости в условиях данного производства (зависит от материала и погрешности толщины диэлектрика и составляет 3...5%);

gСt - относительная температурная погрешность;

gСст - относительная погрешность, обусловленная старением плёнок конденсатора (зависит от материала и метода защиты и обычно не превышает 2...3%).

Если gSдоп £ 0, то это означает, что изготовление конденсатора с заданной точностью невозможно, нужно выбрать другой материал диэлектрика с меньшей температурной погрешностью.

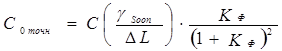

6) Определяем удельную ёмкость конденсатора с учётом точности его изготовления:

, (5.31)

, (5.31)

где Кф - коэффициент формы;

DL - погрешность длины для масочного метода.

7) Определяем значение удельной ёмкости, при котором конденсатор будет занимать минимальную площадь на подложке:

. (5.32)

. (5.32)

8) Производим окончательный выбор величины удельной ёмкости по формуле:

С0 £ {C0мин, C0V, C0точн}. (5.33)

9) Определяем коэффициент, учитывающий краевой эффект:

К=1, если С/Со ³ 5 мм2; (5.34)

К=1,3 - 0,06 С/Со, если 1 £ С/Со < 5 мм2. (5.35)

10) Определяем площадь верхней обкладки:

(5.36)

(5.36)

Если площадь перекрытия обкладок меньше 1 мм2, необходимо взять другой диэлектрик с меньшим значением e, или увеличить толщину диэлектрика e в возможных пределах, или конструировать конденсатор специальной формы.

Если площадь перекрытия обкладок больше 200 мм2, требуется взять другой диэлектрик с большим значением e, либо уменьшить толщину диэлектрика в возможных пределах, либо использовать в ГИС навесной конденсатор, удовлетворяющий исходным данным.

Для конденсаторов с приемлемой площадью можно выбрать конструкцию в виде двух взаимно пересекающихся полосок (рис. 5.3).

Рис. 5.3 Конструкция конденсатора с двумя взаимно пересекающимися полосками

11) Определяем размеры верхней обкладки конденсатора. Для обкладок квадратной формы (Кф=1):

. (5.37)

. (5.37)

12) Определяем размеры нижней обкладки конденсатора с учётом допусков на перекрытие:

, (5.38)

, (5.38)

где q - размер перекрытия нижней и верхней обкладок конденсатора.

13) Вычисляем размеры диэлектрика:

, (5.39)

, (5.39)

где f - размер перекрытия нижней обкладки и диэлектрика.

14) Определяем площадь, занимаемую конденсатором:

. (5.40)

. (5.40)

5.2 Числовой расчёт плёночных элементов

Расчёт резисторов

Исходные данные: R1=R2=2,5 кОм, R3=15 кОм; допустимое отклонение сопротивления резисторов от номинала gR = 10 %; мощности рассеяния Р = 0,125 Вт; максимальная рабочая температура Т = + 70 0С.

В соответствии с формулой (5.1) рассчитываем оптимальное сопротивление квадрата плёнки:

rsопт =  кОм.

кОм.

Из справочных данных [4,5] известен лишь материал кермет К-50С, удельное сопротивление которого близко к полученному значению (rs = 5000 Ом/Ž) и подходит для изготовления плёночных резисторов с данными номиналами.

Однако кермет К-50С требует в качестве материала контактных площадок применение золота с подслоем хрома (нихрома). Применение данных материалов приводит к усложнению технологического процесса, увеличению общих затрат.

Руководствуясь этими соображениями, по справочным данным выбираем материал резистивной плёнки - хром с удельным сопротивлением rsопт = 500 Ом.

Определяем температурную погрешность материала плёнки по (5.4):

gRt =  .

.

Допустимую погрешность коэффициента формы находим по (5.5):

gKф доп = 10 - 3 - 0,3 - 3 = 3,7 %.

Рассчитываем коэффициенты формы по (5.6) и определяем конструкцию резисторов:

Кф1 = Кф2 = 2500/500 = 5,

Кф3 = 15000/500 = 30.

Резисторы R1, R2 - прямоугольной формы, резистор R3 - типа "меандр".

Расчётную ширину резисторов находим по выражениям (5.7), (5.8), (5.9):

R1, R2: b точн =

R3: b точн =

С учётом округления принимаем:

b1 = b2=1,6 мм; b3 = 0,65 мм.

Расчёт резисторов прямоугольной формы.

Длина резисторов по (5.10):

l1 = l2 = 8 мм.

По формуле (5.11) определяем полную длину резистора с учётом перекрытия контактных площадок:

l полн1 = l полн2 = 8 + 0,4 = 8,4 мм.

Площадь резисторов по (5.12):

S1 = S2 = 13,44 мм2.

Расчёт резистора типа "меандр".

Определяем длину средней линии меандра по (5.17):

lср3 = 19,5 мм.

С учётом a=b по (5.18) находим шаг одного звена меандра:

t3 = 1,3 мм.

По (5.19) определяем оптимальное число звеньев меандра nопт:

nопт3 = 5.

Длину меандра определяем по (5.21):

L3 = 6,5 мм.

Ширина меандра по (5.22):

B3 = 3,25 мм.

По формуле (5.24) определяем длины прямолинейных участков:

lп3 = 1,3 мм.

Окончательные габаритные размеры резистора по (5.21) и (5.25):

L4 = 6,5 мм, B4 = 3,9 мм.

Габаритная площадь резистора (5.26):

S4 = 25,35 мм2.

Расчёт тонкоплёночных конденсаторов

Исходные данные: С1 = 120 пФ, С2 = С3 = 15 пФ; допустимое отклонение ёмкости от номинала gC1 = gC2 = gC3 = 10 %; рабочее напряжение Uраб = + 5 В; максимальная температура Тмакс = 70 oС; максимальная рабочая частота fмакс = 4000 кГц.

По справочным данным с учётом вышеизложенных рекомендаций и требований выбираем материал диэлектрика конденсаторов – моноокись кремния [4,5].

Определяем минимальную толщину диэлектрика из условия электрической прочности (5.27):

По (5.28) определяем удельную ёмкость конденсатора (пФ/см2):

.

.

Согласно (5.29) оцениваем относительную температурную погрешность:

.

.

По формуле (5.30) определяем допустимую погрешность активной площади конденсатора:

Минимальную удельную ёмкость для обеспечения точности изготовления наименьшего по номиналу конденсатора определяем по (5.31):

пФ/мм2.

пФ/мм2.

Определяем, какова должна быть удельная ёмкость наименьшего по номиналу конденсатора с учётом технологических возможностей изготовления по площади перекрытия обкладок и толщине диэлектрика. Задаём Sмин = 1 мм2. Тогда по (5.32):

пФ/мм2.

пФ/мм2.

Таким образом, получены три значения удельной ёмкости:

СOV = 1062 пФ/мм2; СOточн = 33,75 пФ/мм2; СOмин = 15 пФ/мм2.

Согласно условию (5.33), выбираем СОмин = 15 пФ/мм2.

Определяем, какая толщина диэлектрика соответствует выбранной удельной ёмкости СО:

см, что не соответствует технологии.

см, что не соответствует технологии.

Выберем СО = 33,75 пФ/мм2. Тогда  см, что также не соответствует тонкоплёночной технологии.

см, что также не соответствует тонкоплёночной технологии.

Выберем СО = 120 пФ/мм2 (что соответствует второму наименьшему номиналу конденсаторов).

Тогда  см, что удовлетворяет тонкоплёночной технологии.

см, что удовлетворяет тонкоплёночной технологии.

Расчёт конденсатора С3. Определим отношение С/С0:

С3/С0 = 120/120 = 1 мм2.

Определяем коэффициент, учитывающий краевой эффект по (5.34), (5.35):

К3 = 1,24.

Площадь верхней обкладки (5.36):

S3 =  мм2.

мм2.

Форма обкладок конденсатора С3 - перекрещивающиеся полоски квадратной формы (Кф=1).

Размеры верхних обкладок по (5.37):

L3=B3 =  мм.

мм.

Размеры нижних обкладок по (5.38):

Lн3=Bн3 = 1,11 мм.

Размеры диэлектрика (5.39):

Lд3=Bд3 = 1,11+1=2,11 мм.

Площади конденсаторов по диэлектрику (5.40): Sд3= 4,45 мм2.

Расчёт конденсаторов специальной формы

Расчёт конденсатора С1. Данный конденсатор имеет гребенчатую конструкцию (рис. 5.4), а его ёмкость определяется краевым эффектом [5].

Рис. 5.4 Конструкция гребенчатого конденсатора

Ёмкость гребенчатого конденсатора определяется формулой [5]:

, (5.41)

, (5.41)

где Сп - погонная ёмкость конденсатора, определяется по графику [5];

eср - средняя относительная диэлектрическая проницаемость, рассчитываемая как  (eп - относительная диэлектрическая проницаемость подложки, eпок - относительная диэлектрическая проницаемость защитного покрытия);

(eп - относительная диэлектрическая проницаемость подложки, eпок - относительная диэлектрическая проницаемость защитного покрытия);

l - длина средней линии, мм.

В качестве защитного покрытия используем фоторезист ФН-11, тогда:

eср = (9,1+6)/2 = 7,55.

Погонная ёмкость

Сп = 0,17 пФ/мм (при a=b1=b2).

Длина средней линии

l = 15/( ) = 11,69 мм.

) = 11,69 мм.

Задаём

a=b= 0,25 мм.

5.3 Размещение элементов

Из стандартных размеров подложек выберем подложку размером 60х48 мм2.

Сначала разместим периферийные контактные площадки [7]. Они должны находиться по краям платы, симметрично по противоположным сторонам. В данной работе ГИС имеет шестнадцать периферийных контактных площадки с расстоянием между соседними 3 мм. Размер контактных площадок 3х3 мм2. Вывод контактной площадки с номером один располагается в зоне ключа, которая находится в нижнем левом углу платы. Выводы микросхемы имеют следующее назначение:

1 вывод – 1-ый индикатор;

2 – 5, 9 - 12 выводы - индикаторы;

6 вывод – подключение кварца 4 МГц;

7 вывод - подключение кварца 4 МГц + выход кварцевого генератора;

8 вывод – "общий";

13 вывод – подключение кварца 10 МГц;

14 вывод – подключение кварца 10 МГц;

15 вывод – 2-ой индикатор;

16 вывод – питание (+5 В).

После размещения контактных площадок размещаем элементы так, чтобы получить минимальное число пересечений проводников (или его отсутствие) и минимальную суммарную длину проводников. Для этого сначала размещаем наиболее связанные между собой элементы, которые располагаем рядом друг с другом.

Совмещённая топология представлена на [2008-00-992.04.00].

5.4 Конструктивные меры защиты интегральных микросхем от воздействия дестабилизирующих факторов

Обеспечение защиты от коррозии

Одной из причин отказов тонкоплёночных проводников и микросхем в целом является недостаточная коррозионная стойкость металлов, используемых для формирования плёночных структур.

Попадание влаги на микросхему до герметизации может привести к разрушению металлизации. Для защиты микросхемы от коррозии необходимо покрыть её поверхность слоем изолирующего диэлектрического материала. Для этого используют плёнки SiO2, SiO, GeO, негативный фоторезист ФН-103, фоторезист ФН-11 и другие [4].

Однако так как в этом изолирующем слое должны быть образованы окна на контактных площадках под сварные контакты, существует проблема обрыва цепей из-за коррозии металлизации в указанных областях. Для решения этой проблемы используется герметизация лаками и компаундами.

Для защиты микросхемы, разработанной в ходе данного проекта, используется фоторезист ФН-11.

Герметизация как метод защиты от дестабилизирующих факторов

Основным способом защиты интегральных микросхем от воздействия дестабилизирующих факторов (температуры, влажности, солнечной радиации, пыли, агрессивных химических и биологических сред, механических воздействий) является герметизация. Её осуществляют с помощью специально разработанных конструкций - корпусов, в которых размещают ГИС, либо нанесением защитных материалов непосредственно на поверхность ГИС.

В настоящее время бескорпусные ГИС разрабатываются для эксплуатации в составе ячеек и блоков микроэлектронной аппаратуры, которые подвергаются общей герметизации.

Герметизация законченного функционального устройства, каким является интегральная микросхема, позволяет одновременно защитить от влияния окружающей среды всю совокупность элементов схемы.

Начальным этапом герметизации часто является предварительная защита поверхности ГИС. Для этого используют плёнки SiO2, SiO, GeO, негативный фоторезист ФН-103. Поверх этих сравнительно тонких слоёв электрически и химически инертных материалов наносят герметики: лаки ФП-525, УР-231, эмаль ФП-545, компаунды Ф-47, ЭК-91, ПЭП-177, ПЭК-19. Лаки и эмали наносят в электростатическом поле распылением из пульверизатора, погружением или поливом. Компаунды наносятся методом обволакивания или вихревым напылением до образования оболочки толщиной 0,2...1,2 мм [4].

Обеспечение влагозащиты

Необходимость влагозащиты ГИС возникает при использовании герметизирующих полимерных материалов. В отличие от неорганических эти материалы обладают повышенными значениями влагопоглощения и влагопроницаемости.

Потеря работоспособности ГИС, герметизированных в монолитные конструкции, вызывается поглощением герметизирующим материалом влаги и увлажнением поверхности ГИС. При достижении критической концентрации, соответствующей критическому давлению паров воды, наступает отказ ГИС.

В качестве герметизирующего материала используем тиксотропный компаунд Ф-47 [4] [2008-00-992.07.00 СБ].

5.5 Обеспечение надёжности гибридных интегральных схем

Основные тенденции в развитии современной электроники - миниатюризация, интегральное и гибридное исполнение, использование новых физических эффектов - существенно усложняют прогнозирование надёжности на основе анализа физико-химических процессов, происходящих в приборах и системах. С другой стороны, это единственный путь научно-обоснованного прогнозирования.

Традиционно, особенно в условиях массового производства, надёжность изделий электронной техники и отдельных компонентов определялась статистическими методами, на основе специальных испытаний или по результатам эксплуатации. Это в своё время позволило неуклонно повысить показатели надёжности и совершенства технологии производства. Однако в последнее время метод испытаний стал малоэффективен по следующим причинам.

1) Повышение надёжности компонентов и устройств сделало длительность испытаний на отказ дорогой и практически неосуществимой.

2) Проведение, так называемых, ускоренных испытаний, требует знания и понимания механизмов отказа, то есть сложных физико-химических процессов, происходящих в элементах, компонентах и изделиях в целом.

3) Обновление микросхем идет настолько динамично, что испытания, как таковые, вообще подчас теряют смысл. Кроме того, фирмы-производители, как правило, переходят на микросхемы частного применения, разрабатываемые и выпускаемые малыми сериями для конкретного устройства.

Все вышеперечисленные причины указывают на необходимость разработки расчётных методов прогнозирования надёжности компонентов и изделий на основе знания свойств исходных материалов, технологических процессов и особенностей их конструкции. Однако в настоящее время разработка таких методов с применением физического и математического моделирования по существу только начинается и является предметом скорее науки, чем практики.

В данной дипломной работе осуществляется прогностический расчёт надёжности [9].

Так как интенсивности отказов комплектующих изделие элементов являются сложной многопараметрической функцией, то математическая модель прогностического расчёта надёжности простого изделия представляется в виде:

, (5.43)

, (5.43)

где L - суммарное значение интенсивности отказов модуля;

Кэ - коэффициент зависимости от условий эксплуатации;

Ку - коэффициент роста надёжности комплектующих изделий;

lpi - рабочая интенсивность отказов i-ого комплектующего элемента.

Рабочие интенсивности отказов комплектующих элементов определяются зависимостью:

, (5.44)

, (5.44)

где l0i - справочное значение интенсивности отказов i-ого комплектующего элемента для нормальных условий [9];

аi - поправочный коэффициент, учитывающий влияние электрической и тепловой нагрузки элемента на интенсивность его отказов [9].

Среднее время безотказной работы определяется отношением:

. (5.45)

. (5.45)

Все данные по расчёту интенсивности отказов ГИС сведены в табл. 5.1.

Таблица 5.1 Расчёт интенсивности отказов модуля

| № п/п | Элемент или группа элементов | Кол. эле-мен-тов, шт. | Режим работы | Интенсивность отказов | ||||

| КН | аi | в нормальном режиме l0 ×10-6 ,1/ч | в рабочем режиме lр ×10-9 ,1/ч | группы элементов lр ×10-9 ,1/ч | ||||

| 1 | Конденсаторы плёночные | 3 | 0,2 | 0,12 | 0,02 | 2,4 | 7,2 | |

| 2 | Резисторы плёночные | 3 | 0,1 | 0,1 | 0,01 | 1 | 3 | |

| 3 | Микросхемы | 3 | 1 | 1 | 0,2 | 200 | 600 | |

| 4 | Пайки | 38 | - | - | 0,001 | 1 | 30 | |

| 5 | Сварки | 16 | - | - | 0,0005 | 0,5 | 8 | |

| Итого | 648,2 | |||||||

Имеем: Кэ=1; Ку=0,95.

Интенсивность отказов ГИС в целом:

L = 6,1579× 10-7 1/час.

Среднее время безотказной работы:

Т = 1 623 930 часов или 185 лет, что удовлетворяет параметрам надёжности.

6. ЗАКЛЮЧЕНИЕ

В ходе дипломной работы был разработан автоматизированный пьезоэлектрический измеритель влажности для контроля технологических сред, параметры которого полностью удовлетворяют требованиям технического задания. Измеритель позволяет с достаточно высокой точностью определить уровень влажности, который является важным параметром многих технологических процессов, и от которого в дальнейшем зависит работоспособность и качество будущего изделия.

В рамках работы разработана структурная, функциональная и принципиальная схемы устройства, топология и конструкция измерителя в виде ГИС. Произведены исследования зависимости частоты пьезокварцевого сенсора от влажности газовой среды.

В технологическом разделе приведены обоснования выбора материалов для ГИС; рассмотрены методы формирования тонкоплёночных структур; описаны техпроцесс производства измерителя и его испытания.

В конструкторском разделе рассчитана конструкция измерителя в виде ГИС; определены методы защиты измерителя от дестабилизирующих факторов и рассчитана надёжность изделия.

В организационно-экономическом разделе разработан сетевой график выполнения дипломной работы и произведён расчёт параметров экономической эффективности:

1. затраты на НИОКР – 23300 руб.;

2. себестоимость изделия – 483 руб.;

3. экономический эффект за 5 месяцев – 5105 руб.

В рамках раздела охраны труда произведён анализ потенциально опасных и вредных производственных факторов на рабочем месте.

Разработанный измеритель имеет следующие параметры:

1. диапазон измеряемой влажности 10...100 %;

2. погрешность измерителя 1 %;

3. среднее время безотказной работы 185 лет.

Измеритель влажности в различных своих модификациях может встраиваться в технологические объёмы или различное оборудование. Он позволяет легко и быстро анализировать результаты, даёт возможность автоматического контроля или анализа влажности в сопряжении с различными устройствами управления технологическими процессами или ЭВМ.

СПИСОК ЛИТЕРАТУРЫ

1. Бегунов А.А. Теоретические основы и технические средства гигрометрии. Метрологические аспекты. – М.: Издательство стандартов, 1988. – 176 с. с ил.

2. Левшина Е.С., Новицкий П.В. Электрические измерения физических величин: (Измерительные преобразователи). Учеб. пособие для вузов. - Л.:Энергоатомиздат. Ленингр. отд-ние, 1983. – 320 с., ил.

3. Аванесян Г.Р., Левшин В.П. Интегральные микросхемы ТТЛ, ТТЛШ: Справочник. – М.: Машиностроение, 1993. – 256 с.: ил.

4. Конструирование и технология микросхем. Курсовое проектирование: Учеб. пособие для вузов / Коледов Л.А., Волков В.А., Докучаев Н.И. И др.; Под ред. Л.А. Коледова. - М.: Высш. шк., 1984. - 231 с., ил.

5. Конструкции и технология микросхем частного применения: Учеб. пособие к курсовому проекту / В.Г. Сергиев, Б.Н. Лысов, В.Е. Никитин, А.Д. Французов; Под ред. В.Г. Сергиева. - Челябинск: ЧПИ, 1983. Ч. I. – 78 с.

6. Сергиев В.Г., Колмакова Н.С., Смыслова Р.В. Технология микроэлектронных устройств: Учебное пособие / Под ред. В. М. Березина. - Челябинск: Изд. ЧГТУ, 1996. - 93 с.

7. В.Г. Сергиев и др. Конструкции и технология микросхем частного применения: Учеб. пособие к курсовому проекту / В.Г. Сергиев, Б.Н. Лысов, В.Е. Никитин, А.Д. Французов; Под ред. В.Г. Сергиева. - Челябинск: ЧПИ, 1984. Ч. II. – 82 с.

8. Ефимов И.Е., Кальман И.Г., Мартынов В.И. Надёжность твёрдых интегральных схем. Изд. 2-е, испр. М., Издательство стандартов, 1979, с. 217.

9. Едрёнкин Э.Д., Березин В.М. Расчёт надёжности электронных средств: Учебное пособие. - Челябинск: Изд. ЮУрГУ, 1999. - 18 с.

10. Сетевые методы планирования и управления: Методические указания к курсовому проекту для студентов приборостроительного факультета / Составители: В.С. Зинкевич, Л.А. Баев, Н.П. Мешковой. – Челябинск: Изд. ЮУрГУ, 1998. - 22с.

11. Организационно-экономический раздел дипломного проекта конструкторского направления: Учеб. пособие для студентов приборостроительного факультета / Мешковой Н.П., Закиров Р.Ш., Зинкевич В.С., Попов Г.С.; Под ред. Н.П. Мешкового. - Челябинск: ЧГТУ, 1990. - 53 с.

12. Методические указания по дипломному проектированию для студентов приборостроительного факультета. (Раздел "Охрана труда") / Составитель Н.М. Мирзаева; Под ред. А.И. Сидорова. - Челябинск: ЧПИ, 1989. - 15 с.

13. Охрана труда и окружающей среды в радиоэлектронной промышленности / К.Н. Ткачук, Р.В. Сабарно, А.Г. Степанов, Е.Н. Шкляренко: Учеб. пособие. - К.: Выща шк. Головное издательство, 1988. - 240 с., ил.

14. Охрана труда в электроустановках: Учебник для вузов / Под ред. Б.А. Князевского. - 3-е изд., перераб. и доп. - М.: Энергоатомиздат, 1983. - 336 с., ил.

15. Долин П.А. Основы техники безопасности в электроустановках: Учеб. пособие для вузов. - 2-е изд., перераб. и доп. - М.: Энергоатомиздат, 1984. - 448 с., ил.

16. Усатенко С.Т., Каченюк Т.К., Терехова М.В. Выполнение электрических схем по ЕСКД. Справочник. – 2-е изд., перераб. и доп. - М.: Издательство стандартов, 1992. - 316 с.

17. Разработка и оформление конструкторской документации РЭА: Справ. пособие / Э.Т. Романычева, А.К. Иванова, А.С. Куликов, Т.П. Новикова. - М.: Радио и связь, - 1984. - 256 с., ил.

2020-01-15

2020-01-15 183

183