2.1 Разработка структурной схемы

Разрабатываемое устройство предназначено для обработки данных, поступающих с пьезодатчика. Этими данными являются изменения собственной частоты колебаний кварцевой пластины в зависимости от массы воды адсорбируемой на её поверхности, которая, в свою очередь, и определяет уровень влажности в той среде, где находится кварц. По разности собственных частот колебаний можно говорить о влагосостоянии среды. Чтобы учесть это изменение, можно использовать кварцевую пластину в качестве задающего элемента в кварцевом генераторе. Это позволяет привести изменение собственной частоты колебаний пластины к изменению частоты колебаний генератора.

Далее необходимо проанализировать изменение частоты генератора, т.е. необходимо подсчитать разность между частотой колебаний кварцевого генератора в сухой и во влажной среде. Так как частота пропорциональна количеству импульсов за определённое время, то при изменении частоты кварцевого генератора и подсчёте определённого количества импульсов, получаем разное время их счёта. Поэтому установим программируемый делитель для накопления импульсов. Делитель будет управляться микропроцессором. В начале подсчёта он сбрасывается сигналом от микропроцессора. При накоплении импульсов в делителе микропроцессор контролирует время накопления по таймеру, и как только делитель сформирует выходной импульс, выдаётся сигнал процессору и он фиксирует время накопления. Далее по разности опорного и фактического времени накопления можно говорить об определённом уровне влажности в той или иной газовой среде.

Проанализировав возможные технические решения, была разработана структурная схема, представленная на рис. 2.1 или [2008-00-992.01.00 Э1].

Рис. 2.1 Структурная схема устройства

2.2 Разработка функциональной схемы

В соответствии со структурной схемой, представленной выше, была разработана следующая функциональная схема устройства (рис. 2.2) или [2008-00-992.02.00 Э2].

Рис. 2.2 Функциональная схема устройства

В его состав входят:

- кварцевый генератор, выполненный на логических элементах;

- делитель;

- микропроцессор, предназначенный для подсчёта времени накопленных в делителе импульсов, его управления, обработки и выводе данных.

2.3 Разработка принципиальной схемы устройства

Кварцевый генератор

Основной частью разрабатываемого устройства является кварцевый генератор, принципиальная схема которого приведена на рис. 2.3.

ZQ1 – кварцевый резонатор РК17С на 4 МГц;

C1 – конденсатор 120пФ ±10%;

R1, R2 – резистор 0,125 – 2,5кОм ±10%;

DD1 – ИС 133ЛА3.

Рис. 2.3 Схема электрическая принципиальная (кварцевый генератор)

Задающим элементом генератора является кварц. Основная задача генератора - преобразование собственной частоты колебаний кварца в частоту колебаний генератора, так что при изменении собственной частоты колебаний кварцевой пластины в зависимости от уровня влажности меняется и частота генератора.

Устройство обработки данных

В соответствии с функциональной схемой были выбраны:

- в качестве делителя - микросхема 555ПЦ1:

Управляемый делитель частоты [3]. Позволяет делить входную частоту в 2N раз (N=2....31). Значение N задаётся в двоичном параллельном коде на входе E = (E16, E8, E4, E2, E1). Входной сигнал подают на один из тактовых (информационных) выходов С1, С2. На свободном выходе С при этом устанавливают уровень логического "0". В случае если E16 = E8 = E4 = E2 = E1= 0 и E16 = E8 = E4 = E2 = 0 и E1= 1, деления нет. Обнуляется делитель при R = 0, в режиме деления R=1.

- в качестве микропроцессора - PIC контроллер - 16С84:

PIC16C84 относится к семейству КМОП микроконтроллеров. Отличается тем, что имеет внутреннее 1К х 14бит EEPROM для программ, 8-битовые данные и 64 байт EEPROM памяти данных. При этом отличается низкой стоимостью и высокой производительностью. Все команды состоят из одного слова (14 бит шириной) и исполняются за один цикл (400 нс при 10 МГц), кроме команд перехода, которые выполняются за два цикла (800 нс). PIC16C84 имеет прерывание, срабатывающее от четырёх источников, и восьмиуровневый аппаратный стек. Периферия включает в себя 8-битный таймер-счётчик с 8-битным программируемым предварительным делителем (фактически 16-битный таймер) и 13 линий двунаправленного ввода/вывода. Высокая нагрузочная способность (25 мА макс. втекающий ток, 20 мА макс. вытекающий ток) линий ввода/вывода упрощают внешние драйверы и, тем самым, уменьшается общая стоимость системы. Малые размеры корпусов, как для обычного, так и для поверхностного монтажа, делает эту серию микроконтроллеров пригодной для портативных приложений. Низкая цена, экономичность, быстродействие, простота использования и гибкость ввода/вывода делает PIC16C84 привлекательным даже в тех областях, где ранее не применялись микроконтроллеры.

Электрическая принципиальная схема измерителя представлена на [2008-00-992.03.00 Э3].

Время заполнения делителя при делении на 221 (время счёта» 0,5 с) при частоте кварцевого генератора 4 МГЦ равно: 0,25 х 10-6 х 221 = 524288 мкс. За это время таймер микроконтроллера успел бы увеличить значение до 1310720 единиц. Но таймер 8-битный и максимально накапливает 255 импульсов. Т.е. за это время таймер совершает несколько циклов (накапливает и сбрасывает). Число циклов равно 5140. После полного заполнения делителя на его выходе формируется импульс прерывания, который останавливает таймер контроллера. Значение таймера и будет результативным числом. Далее результаты заносится в память контроллера. После накопления 16-ти результатов происходит их усреднение. В специально выделенной области памяти хранится таблица соответствия изменения частоты и влажности газовой среды, где и выбирается необходимое значение и передаётся на индикаторы, работающие в динамическом режиме.

При калибровке измерителя необходимо следить за тем, чтобы интервал изменения частот при максимальном разбросе по влажности (от 10 до 100 %), входил в значение не более 255 (т.е. максимального числа, хранимого в таймере). При этом максимально достигаемая точность не менее 1%.

В целях миниатюриализации и помехозащищённости устройства выполним его в виде тонкоплёночной гибридной интегральной схемы (ГИС).

3. ИССЛЕДОВАТЕЛЬСКО-ЭКСПЕРИМЕНТАЛЬНЫЙ РАЗДЕЛ

В рамках работы была исследована разработанная схема измерителя (по макету кварцевого генератора). Были подобраны более точные значения номиналов элементов схемы для увеличения её стабильности.

В качестве первичного датчика был использован кварц промышленного изготовления типа РК17С - 4 МГц, температурно-независимого АТ – среза, в котором используются колебания сдвига по толщине и колебания изгиба, так как для этих видов колебаний удаётся решить проблему развязки между колеблющейся частью резонатора и конструктивными элементами. Корпус данного кварцевого резонатора был аккуратно вскрыт.

На пьезокварцевую пластину, в качестве влагочувствительного слоя, была нанесена методом термовакуумного напыления тонкая плёнка моноокиси кремния SiO. Влагочувствительный слой был нанесён с двух сторон по 0,4 мкм с каждой. Напыление влагочувствительного слоя производилось в установке УВН-5, при температуре резонатора 30°С и токе испарителя 280А. Толщина влагочувствительного слоя контролировалась прибором " КИТ – 1 ".

При нанесении влагочувствительного слоя уход частоты резонатора составил в среднем 2,8 кГц, вследствие чего, собственная частота резонатора стала равной 3987,200 кГц.

Испытания измерителя влажности проводились в специально изготовленной камере влаги. Различные значения влажности внутри камеры задавались с помощью насыщенных растворов различных солей по таблице 3.1:

Таблица 3.1 Зависимость уровня влажности от типов насыщенных растворов солей при различных температурах

| Соль | Температура, 0С | |||||||||

| 5 | 10 | 15 | 20 | 25 | 30 | 35 | 40 | 45 | 50 | |

| Сульфат калия K2SO4 | 98 | 98 | 97 | 97 | 97 | 96 | 96 | 96 | 96 | 96 |

| Нитрат калия KNO3 | 96 | 95 | 94 | 93 | 92 | 91 | 89 | 88 | 85 | 82 |

| Хлорид калия KCl | 88 | 88 | 87 | 86 | 85 | 85 | 84 | 82 | 81 | 80 |

| Сульфат аммония (NH4)2SO4 | 82 | 82 | 81 | 81 | 80 | 80 | 80 | 79 | 79 | 78 |

| Хлорид натрия NaCl | 76 | 76 | 76 | 76 | 75 | 75 | 75 | 75 | 75 | 75 |

| Нитрит натрия NaNO2 | -- | -- | -- | 65 | 65 | 63 | 62 | 62 | 59 | 59 |

| Нитрат аммония NH4NO3 | -- | 73 | 69 | 65 | 62 | 59 | 55 | 53 | 47 | 42 |

| Бихромат натрия Na2Cr2O7 | 59 | 58 | 56 | 55 | 54 | 52 | 51 | 50 | 47 | -- |

| Нитрат магния Mg(NO3)2 | 58 | 57 | 56 | 55 | 53 | 52 | 50 | 49 | 46 | -- |

| Карбонат калия K2CO3 | -- | 47 | 44 | 44 | 43 | 43 | 43 | 42 | -- | -- |

| Хлорид магния MgCl2 | 34 | 34 | 34 | 33 | 33 | 33 | 32 | 32 | 31 | 30 |

| Ацетат калия CH3COO K | -- | 21 | 21 | 22 | 22 | 22 | 21 | 20 | -- | -- |

| Хлорид лития LiCl | 14 | 14 | 13 | 12 | 12 | 12 | 12 | 11 | 11 | 11 |

Были взяты следующие растворы солей:

1. Нитрат калия KNO3;

2. Хлорид калия KCl;

3. Хлорид натрия NaCl;

4. Нитрат магния Mg(NO3)2;

5. Карбонат калия K2CO3;

6. Хлорид магния MgCl2.

Испытания проводились при температуре внутри камеры влажности равной Т = 15°С.

Получены следующие результаты:

1. Нитрат калия KNO3.

Уровень влажности RH =94%.

Частота f1 = 3986,725; f2 = 3986,735; f3 = 3986,727.

2. Хлорид калия KCl.

Уровень влажности RH =87%.

Частота f1 = 3986,942; f2 = 3986,937; f3 = 3986,927.

3. Хлорид натрия NaCl.

Уровень влажности RH =76%.

Частота f1 = 3987,035; f2 = 3987,027; f3 = 3987,025.

4. Нитрат магния Mg(NO3)2.

Уровень влажности RH =56%.

Частота f1 = 3987,092; f2 = 3987,095; f3 = 3987,097.

5. Карбонат калия K2CO3.

Уровень влажности RH =44%.

Частота f1 = 3987,109; f2 = 3987,117; f3 = 3987,114.

6. Хлорид магния MgCl2.

Уровень влажности RH =34%.

Частота f1 = 3987,130; f2 = 3987,137; f3 = 3987,129.

На основе полученных данных построим графические зависимости (рис 3.1) или [2008-00-992.10.00]:

Рис. 3.1

Из графика следует:

1. имеем нелинейную зависимость частоты от влажности;

2. наибольшая крутизна имеет место при повышенных значениях влажности, т.е. в диапазоне повышенных значений влажности (от 80 до 100 %) эффективность измерения возрастает.

4. ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

4.1 Анализ

Для приведённой электрической схемы устройства необходимо разработать топологию и конструкцию отдельного функционального узла в виде гибридной интегральной микросхемы. Электрическая принципиальная схема содержит резисторы, конденсаторы и корпусные микросхемы. Резисторы и конденсаторы выполняются в виде плёночных элементов, а активные элементы - микросхемы - является компонентами. Для того чтобы разместить резисторы и конденсаторы, необходимо знать их геометрические размеры, для этого производится конструктивный расчёт элементов. Геометрические размеры компонентов выбираются из справочной литературы. Немаловажную роль играет выбор материалов для тонкоплёночных элементов. От этого зависит срок службы ГИС, качество выполнения элементов. Выбор материалов должен основываться на условиях эксплуатации ГИС. Для рассчитанных элементов выбирается подложка необходимого размера и производится размещение элементов и компонентов. При размещении необходимо учитывать, что длина проводников должна быть как можно меньше. Кроме того, число пересечений должно быть минимальным. Для выбранного метода нанесения элементов составляется схема технологического процесса.

4.2 Обоснование выбора материалов

Выбор материала подложки

Подложки ГИС служат диэлектрическим и механическим основанием для расположения активных и пассивных элементов. Подложка изолирует отдельные элементы ГИС и является теплоотводным элементом конструкции. Для обеспечения заданных электрических параметров микросхем материал подложки должен обладать:

высоким коэффициентом теплопроводности для эффективной передачи тепла от тепловыделяющих элементов (резисторов, транзисторов, диодов) к корпусу;

малым тангенсом угла диэлектрических потерь;

высокой механической прочностью, обеспечивающей целостность подложки с нанесёнными элементами, как в процессе её изготовления, так и при её эксплуатации;

высокой химической инертностью к осаждаемым материалам для снижения временной нестабильности параметров плёночных элементов;

стойкостью к воздействию высокой температуры в процессах формирования элементов;

стойкостью к воздействию химических реактивов в процессе подготовки поверхности подложки перед нанесением плёнок при их химическом осаждении;

способностью к хорошей механической обработке (полировке, резке).

Кроме перечисленных выше требований, материал подложки должен обладать высоким объёмным и поверхностным сопротивлением, в том числе, в присутствии влаги и электролитов.

В полной мере, перечисленным требованиям не удовлетворяет ни один материал, а некоторые требования находятся в противоречии друг к другу. Поэтому, выбор материала подложки основан на компромиссном решении.

Для гибридных интегральных схем, где необходимо обеспечить интенсивный отвод тепла, как правило, применяют керамический материал поликор. Этот материал имеет высокую механическую прочность, высокую теплостойкость, меньшие значения тангенса угла диэлектрических потерь на высоких частотах.

Недостатком керамики является значительная шероховатость поверхности, что затрудняет получение воспроизводимых номиналов тонкоплёночных элементов. Для ГИС, не испытывающих больших механических воздействий, применяют ситаллы и бесщелочные боросиликатные стёкла, поскольку это наиболее дешёвые материалы. Кроме того, они имеют наименьший коэффициент линейного расширения, что может определять стабильность параметров ГИС. Одним из существенных недостатков ситаллов и боросиликатных стекол является их малая теплопроводность, поэтому они используются в маломощных микросхемах. В табл. 4.1 приведены основные параметры подложек [4,6,5].

Таблица 4.1 Электрофизические параметры материалов подложек ГИС

| Ситалл СТ-32-1 | Ситалл СТ-38-1 | Поликор | 22ХС (96%Al2O3) | |

| Класс чистоты обработки поверхности | 14 | 14 | 12-14 | 12 |

| Температурный коэффициент линейного расширения ТКЛР * 10-7 при Т = 20...3000С | 30...34 | 83 | 75...85 | 60 |

| Диэлектрическая проницаемость e при f=106 Гц | 6...7 | 7,3...8 | 10 | 10,3 |

| Тангенс угла диэлектрических потерь при f=106 и Т = 200С | 16*10-4 | 15*10-4 | 1*10-4 | 6*10-4 |

| Относительная стоимость | 1 | 1 | 20 | 20 |

Выбор материала резисторов

Параметры тонкоплёночных резисторов определяются свойствами применяемых резистивных материалов, толщиной резистивной плёнки и условиями её формирования. Чем меньше толщина плёнки, тем выше удельное поверхностное сопротивление rs, но одновременно повышается температурный коэффициент сопротивления (TKR), а также ухудшается временная и температурная стабильность плёнок. То есть при выборе материала для резисторов необходимо учитывать не только величину удельного поверхностного сопротивления, но и TKR плёнки, допустимые мощности рассеяния, стабильность резистивных свойств плёнки во времени [4].

Для этих целей наиболее пригодны хром, нихром, ванадий, тантал.

Хром удовлетворяет практически всем требованиям, предъявляемым к материалу резистивной плёнки. Он достаточно тугоплавок, образует стабильную и плотную оксидную плёнку, имеет большое удельное сопротивление, достаточно технологичен, кроме того, при некоторых технологических операциях хром может одновременно использоваться в качестве адгезионного подслоя. Основные параметры резистивных материалов приведены в табл. 4.2 [4,6,5].

Таблица 4.2 Электрофизические параметры резистивных материалов

| Нихром Х20Н80 | Хром | Кермет К-50С | Тантал ТВЧ | Сплав МЛТ-3 | Сплав РС-3001 | |

| Удельное поверхностное сопротивление rs, Ом. | 300 | 500 | 3000......10000 | 20...100 | 500 | 1000......2000 |

| Допустимая удельная мощность рассеяния Р0, Вт/см2 | 2 | 1 | 2 | 3 | 2 | 2 |

| Температурный коэффициент сопротивления TKR при Т = -60...1250С | 1*10-4 | 1*10-4 | -5*10-4...3*10-4 | -2*10-4 | 2*10-4 | -0,2*10-4 |

| Изменение величины сопротивления резистора после 1000 часов работы, % | 0,4 | 2 | 0,3 | - | 0,4 | 0,5 |

| Рекомендуемый материал контактных площадок | Медь | Медь | Золото | Алюми- ний | Медь | Золото |

Выбор материала проводников и контактных площадок

Для изготовления проводников и контактных площадок могут быть использованы различные металлы, отличающиеся друг от друга по величине электропроводности и по прочности сцепления с подложкой. Материал проводников и контактных площадок должен иметь малое удельное сопротивление, хорошую адгезию к подложке, высокую коррозионную стойкость. Кроме того, материал должен с минимальными потерями подводить напряжение питания к функциональным компонентам микросхемы, с минимальными искажениями передавать сигналы, обеспечивать надёжный, чаще всего невыпрямляющий и малошумящий контакт с элементами микросхемы.

Медь – один из наиболее часто используемых материалов. Она характеризуется высокой электропроводностью, хорошо сочетается с другими материалами, но вместе с тем медь склонна к окислению, поэтому её используют с адгезионным подслоем (хром, нихром). Удельное поверхностное сопротивление проводника 0,02…0,04 Ом [4,5].

Выбор материала конденсаторов

Обкладки конденсаторов должны иметь высокую проводимость, коррозионную стойкость, технологическую совместимость с материалом подложки и диэлектрика конденсатора: температурные коэффициенты линейного расширения (ТКЛР), близкие к ТКЛР подложки и диэлектрика, хорошую адгезию к подложке и диэлектрику, высокую механическую прочность. Для устранения теплового разрушения диэлектрика в процессе нанесения верхней обкладки необходимо применять материал с низкой температурой испарения. Нижняя обкладка конденсатора должна иметь мелкокристаллическую структуру. Не допускается образование кристаллов, выступы которых снижают толщину и соответственно электрическую прочность диэлектрика.

Большинству требований, предъявляемых к материалам обкладок, удовлетворяет алюминий. Атомы и мельчайшие частицы алюминия, попавшие в межзёренные области диэлектрика, интенсивно окисляются, что способствует устранению проводящих цепочечных структур между обкладками. Кроме того, участки алюминиевых обкладок в области коротких замыканий самоизолируются от короткозамыкающих мостиков вследствие термического испарения алюминия при протекании тока короткого замыкания.

Материал диэлектрика конденсатора в значительной степени определяет его характеристики. К диэлектрику конденсаторов предъявляются следующие требования: высокая диэлектрическая проницаемость, малый температурный коэффициент диэлектрической проницаемости, высокая электрическая прочность, низкие диэлектрические потери, высокое сопротивление изоляции, хорошая адгезия, совместимость с технологическими процессами изготовления других элементов микросхемы.

В качестве диэлектрика конденсаторов применяют моноокись кремния SiO, моноокись германия GeO, окислы алюминия Al2O3, тантала Ta2O5, титана TiO2, окислы редкоземельных металлов. Основные параметры диэлектрических материалов тонкоплёночных конденсаторов приведены в табл. 4.3 [4,6,5].

При изготовлении конденсаторов в качестве диэлектрика используем моноокись кремния. Плёнки моноокиси кремния получают термическим испарением.

Таблица 4.3 Основные параметры диэлектрических материалов конденсаторов

| Моноокись кремния | Моноокись германия | Пятиокись тантала | Боросили-катное стекло | |

| Удельная ёмкость С0, пФ/см2 | 5000...10000 | 5000...15000 | 60000... ...100000 | 2500...15000 |

| Электрическая прочность Епр, В/см | 2...3*106 | 1,0*106 | 2,0*106 | 3...4*106 |

| Диэлектрическая проницаемость e при f = 1МГц | 5...6 | 11...12 | 23 | 4 |

| Тангенс угла диэлектрических потерь tgd при f = 1 МГц | 0,01...0,02 | 0,005... ...0,007 | 0,02 | 0,001... ...0,0015 |

| Температурный коэффициент ёмкости ТКС при Т= -60...1250С, град-1 | 2*10-4 | 3*10-4 | 4*10-4 | 0,35*10-4 |

| Изменение ёмкости после работы в течение 1000 ч, % | 1,5 | 2 | - | - |

4.3 Формирование тонких плёнок методом термовакуумного напыления

Общие требования к методам формирования тонкоплёночных структур на поверхности подложки

Для определения этих требований рассмотрим вначале влияние методов нанесения плёнки на подложку с точки зрения получения требуемой точности параметров элементов ГИС. Например, погрешность резистора может быть представлена суммой составляющих [6]:

GR = Gr + Gl + Gв + Gd, (4.1)

где GR – относительная погрешность резистора;

Gr – погрешность за счёт удельного сопротивления материала плёнки;

Gd, Gв, Gl – погрешности за счёт длины, ширины резистора, толщины плёнки соответственно.

Предположив, что составляющие погрешности примерно одинаковы, а значение GR = 10%, получим значения составляющих 2,5%. Для толщины плёнки равной 100А значение её абсолютной погрешности составляет 2,5А, что соизмеримо с толщиной нескольких атомных слоёв. Следовательно, для получения таких слоёв метод нанесения плёнки должен обеспечивать диспергирование исходного материала до атомного (молекулярного) уровня.

Вторым требованием, предъявляемым к методам нанесения тонких плёнок, является требование особой чистоты среды, в которой происходит их осаждение. Будучи объективно необходимым, оно дополнительно обусловлено уровнем диспергирования материала, когда значительно облегчается возможность вступления атомов исходного материала в химические соединения с материалами, загрязняющими среду, в которой происходит процесс осаждения.

Третьим требованием можно назвать требование универсальности метода, позволяющего осаждать плёнки различных материалов.

Перечисленным методам удовлетворяют следующие методы формирования тонких плёнок:

– метод термовакуумного напыления плёнок;

– метод катодного распыления материалов и его модификации;

– метод осаждения из жидкой фазы;

– метод осаждения из газовой фазы.

Метод термовакуумного напыления

Данный метод является одним из наиболее универсальных методов получения плёночных структур самого различного назначения. Широкое использование этого метода основывается на возможности проведения большинства технологических операций в контролируемых и "чистых" условиях, что позволяет использовать ряд известных соотношений геометрической оптики, кинетической теории газов, статистической физики, термодинамики и физики твёрдого тела для объяснения эффектов роста и структурных преобразований изготавливаемых тонкоплёночных структур.

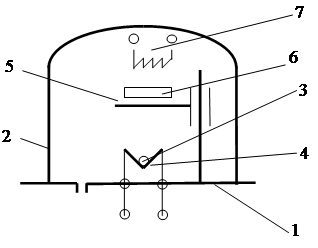

Сущность метода термовакуумного напыления заключается в испарении наносимого материала в условиях низкого давления и дальнейшей его конденсации на поверхности подложки. Принцип действия оборудования, реализующего этот метод, поясняется на рис. 4.1.

Основание 1 и колпак 2 образуют рабочую камеру, из которой непрерывно откачивается воздух. Испаряемый материал путём нагрева доводится до температуры, при которой он начинает интенсивно испаряться. Поток пара, имея определённую диаграмму испарения, достигает подложки 6 и конденсируется на ней. Условия конденсации могут меняться путем изменения температуры подложки с помощью нагревателя 7. Заслонка 5 служит для открытия или закрытия пути потоку пара.

1 - основание; 2 - колпак; 3 - испаряемый материал;

4 - испаритель; 5 - заслонка; 6 - подложка;

7 - нагреватель подложки.

Рис. 4.1 Схема вакуумной установки

Определение технологических режимов напыления

Одной из задач технологии является установление связи между условиями, в которых оптимально протекает используемый физико-химический процесс, и параметрами технологических режимов оборудования, обеспечивающими выполнение этих условий.

Наносимая плёнка должна удовлетворять двум основным требованиям:

– заданному значению параметра, определяемому функциональным назначением плёнки (r, Со и т.п.);

– сохранению этих параметров на всей площади подложки с заданной точностью.

Любой источник испарения обладает некоторой диаграммой направленности (испарения), определяемой его размерами и конструкцией. Это значит, что плотность потока пара в различных направлениях различна и, следовательно, различна толщина осаждаемой плёнки на подложке. Это различие также зависит и от расстояния подложки до испарителя.

С этой точки зрения наиболее целесообразным было бы иметь испаритель с площадью не менее площади подложки и близко расположенный к ней. Это обеспечивало бы не только высокую равномерность плёнки по толщине, но и снизило бы расход испаряемого материала. Однако такое решение, оказывается, практически реализовать довольно трудно по двум основным причинам. Первая связана с относительно большими энергетическими затратами на разогрев испарителя. Вторая заключается в резком повышении плотности потока пара, что приводит к трудно управляемому во времени процессу напыления (малое время напыления, следовательно, больше погрешности параметров плёнки).

В связи с этим при термовакуумном напылении тонких плёнок используют испарители с площадью значительно меньшей площади подложки, что позволяет рассматривать их приблизительно как точечные, а диаграмму испарения подчиняющейся закону косинуса [6].

Для обеспечения требуемой точности воспроизведения параметров плёнки в этом случае расстояние между испарителем и подложкой должно быть не менее определённой величины. Иными словами, требование к параметрам изделия трансформируются к конструктивным требованиям оборудования.

Для получения приемлемых скоростей роста плёнки, а также для экономного расходования испаряемого материала, необходимо создать условия движения молекул (атомов) преимущественно в сторону подложки.

Это может быть создано за счёт уменьшения вероятности столкновения частиц пара с молекулами остаточного газа в рабочей камере, а также за счёт формирования испаряющей поверхности.

Таким образом, устанавливается связь между концентрацией остаточного газа в рабочей камере (физический параметр) с остаточным давлением (параметр технологического режима) в ней. Однако удобнее степень вакуума связать не с концентрацией молекул остаточного газа, а со средней длиной пробега частицы пара в промежутке испаритель-подложка. При этом очевидно, что средняя длина свободного пробега должна быть больше, чем расстояние от испарителя до подложки. Для воздуха при комнатной температуре средняя длина пробега L приблизительно равна:

(4.2)

(4.2)

где p – давление остаточного газа в рабочей камере, Па.

Из этого выражения можно определить, что при

p = 10-2 Па L= 665 мм.

Или при

L = 100 мм, p = 6,65 * 10-2 Па [6].

Из рассмотренного выше, устанавливается связь: от погрешности толщины к расстоянию между испарителем и подложкой, к минимальному давлению в рабочей камере.

Однако, давление, найденное только исходя из обеспечения средней длины пробега, является удовлетворительным крайне редко. Как отмечалось ранее, вероятность вступления частиц испаряемого материала в химическую реакцию с частицами остаточного газа достаточно высока. Поэтому, для сохранения свойств осаждаемого на подложку материала концентрация частиц остаточного газа должна быть на несколько порядков ниже, чем концентрация частиц испаряемого материала. Поэтому давление в рабочей камере, как установлено практикой и расчётами, не должно быть выше 10-3 Па.

Другими параметрами, определяющими технологический режим осаждения плёнки, являются температура подложки и температура испарителя. Чем выше температура подложки, тем больше вероятность реиспарения атомов (молекул) осаждаемого материала, а центров кристаллизации образуется меньше. Структура плёнки становится "крупнокристаллической". При низких температурах наоборот - осаждённая плёнка имеет "мелкокристаллическую" структуру.

При высокой температуре испарителя, что соответствует высокой плотности потока пара и, следовательно, малому времени осаждения плёнки, вероятность образования центров кристаллизации выше. Следовательно, образуется мелкокристаллическая структура плёнки. Однако при высокой скорости испарения процесс становится трудно контролируемым. При низких температурах испарителя плотность потока пара меньше, скорость осаждения плёнки меньше, вероятность образования химических соединений больше, структура крупнокристаллическая. Структура плёнки непосредственно влияет на функциональные свойства осаждаемого материала.

Проводниковые материалы (медь, серебро) обычно осаждают на холодную подложку, что обеспечивает более высокую проводимость, а также меньшее окисление поверхности.

Резистивные материалы и материалы подслоя напыляют на "горячую подложку" (200...3000 С). Этот режим обеспечивает лучшую адгезию плёнки к подложке. Изменяя температуру подложки, можно для некоторых резистивных микрокомпозиций получить отрицательное значение ТКС, что в некоторых случаях бывает необходимо.

Температура подложки и температура испарителя определяются экспериментально, по результатам исследования осаждённых плёнок. При этом учитываются и электрофизические параметры, и величина адгезии, и управляемость процессов.

Испарители

К материалам испарителей предъявляются следующие требования:

– давление паров материала испарителя должно быть пренебрежимо малым;

– между испаряемым материалом и материалом испарителя не должно быть химического взаимодействия;

– испаряемый материал и материал испарителя не должен образовывать сплавов с низкой температурой испарения;

– испаряемый материал должен хорошо смачивать поверхность испарителя.

Таблица 4.4 Материалы испарителей

| Испаряемый материал | Материал испарителя |

| Al | W |

| Cu | Mo, Ta |

| Ag | Mo, Ta |

| Cr | W, Ta |

| Микрокомпозиции и сплавы РС | W, Ta |

В табл. 4.4 приведены некоторые материалы, используемые в основном для испарителей с косвенным резистивным нагревом [6].

Кроме испарителей с резистивным нагревом могут быть использованы индукционные испарители и испарители с электронным нагревом.

4.4 Методы формирования тонкоплёночных структур

2020-01-15

2020-01-15 179

179