Расчет шлицевого соединения расмотрим на примере колеса. Размеры шлицев выбираются по таблицам стандартов в зависимости от диаметра вала. Боковые поверхности шлицев испытывают напряжение смятия, а в сечениях у их оснований возникают напряжения среза и изгиба.

Схема для расчета шлицевых соединений.

Для шлицев стандартного профиля значение имеют напряжения смятия, которые определяются по формуле:

, где

, где

Мкр – наибольший допустимый крутящий момент, передаваемый соединением;

= (0,7

= (0,7  0,8) – коэффициент, учитывающий неравномерность усилия по рабочим поверхностям зубьев, обычно принимают

0,8) – коэффициент, учитывающий неравномерность усилия по рабочим поверхностям зубьев, обычно принимают  = 0,75;

= 0,75;

F – площадь всех боковых поверхностей зубьев с одной стороны на 1 мм длины, в мм2.

F=z*[  ] – для прямобочных (прямоугольных) зубьев;

] – для прямобочных (прямоугольных) зубьев;

F=0.8*m*z – для эвольвентных зубьев, где m – модуль, z – количество зубьев;

F=  - для треугольных зубьев;

- для треугольных зубьев;

r – радиус закругления, мм; f – радиус фаски, мм; Dв – наружный диаметр зубьев вала, мм; dа – диаметр отверстия шлицевой втулки;

rср =  - для прямобочных (прямоугольных) зубьев;

- для прямобочных (прямоугольных) зубьев;

rср =0,5*d – для эвольвентных и треугольных зубьев;

[  ] – допускаемое напряжение на смятие.

] – допускаемое напряжение на смятие.

1)Шлицы на валу-рессоре, идущему от двигателя возьмем эвольвентными:

эв.60×2×28.

Посчитаем эти шлицы на смятие:

Мкр=269,556 Нм = 269,556*103 Нмм;

[  ] =220

] =220  (для стали 30ХГСА);

(для стали 30ХГСА);  = 80о;

= 80о;

F= 0,8*2*28=44,8 мм; l=34 мм;

rср =  мм;

мм;

da = do- x = m*z*cos  - х = 2*28*cos30o -1 = 47.5 мм;

- х = 2*28*cos30o -1 = 47.5 мм;

=

=  = 75.5

= 75.5  < [

< [  ] = 220

] = 220  ;

;

Напряжение смятия меньше предельно допустимого почти в 3 раза, следовательно, выбранные шлицы эвольвентного профиля будут нормально работать при таких нагрузках.

2)Шлицы от колеса z3, которые передают крутящий момент на ступень перебора (z4): эв. 85×2,5×32.

Мкр = Ft*r3=5990*0.126 = 754.74 Нм, l = 22 мм (берем из чертежа);

[  ] = 300

] = 300  (для стали 12×2НЧА),

(для стали 12×2НЧА),  = 30о;

= 30о;

da = do-X = m*z*cos  -X = 2*32*cos30o – 1.25 = 54.18 мм;

-X = 2*32*cos30o – 1.25 = 54.18 мм;

rср =  мм;

мм;

F = 0.8*m*z = 0.8*2*32 = 51.2 мм;

=

=  < [

< [  ] = 300

] = 300  .

.

Следовательно,  не превышает допустимого значения.

не превышает допустимого значения.

3)Шлицы, передающие крутящий момент от колеса z6 на главный вал, берем эвольвентные: эв. 95×2,5×36.

Мкр = Ft*r6 = 9875*0.126 = 1244,25 Нм;

l = 22 мм; m = 2.5; z = 36; Dc = 95 мм; X = 1.25 мм.

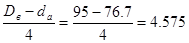

da = dc – X = m*z*cos30o – 1.25 = 2.5*36*cos30o – 1.25 = 76.7 мм;

rср =  мм;

мм;

F = 0.8*m*z = 0.8*2.5*36 = 72 мм;

=

=

< [

< [  ] = 380

] = 380  (сталь 38ХМЮА).

(сталь 38ХМЮА).

То есть шлицы выдерживают данный режим работы.

4)Шлицы, передающие крутящий момент от водила к основному валу –

эвольвентные: эв. 45×2,5×18.

Мкр = 1078,2 Нм, l = 35 мм; m = 2.5; z = 18; X = 1.25 мм;

da = do – X = m*z*cos30o – X = 2.5*18*cos30o – 1.25 = 37,72 мм;

rср =  мм;

мм;

F = 0.8*m*z = 0.8*2.5*18 = 36 мм2;  ;

;

=

=  =

=  = 371,65

= 371,65  < [

< [  ] =410

] =410  -

-

(применяем сталь 30ХГСАУ).

С расчета следует, что выбранные шлицы вполне выдерживают данные напряжения смятия, возникающие при работе редуктора.

2020-01-15

2020-01-15 177

177