В коническом зубчатом зацеплении действуют следующие силы:

─ окружная на шестерни Ft1 и колеса Ft2;

─ радиальная на шестерни Fr1 и колеса Fr2;

─ осевая на шестерни Fа1 и колеса Fа1;

Ft1 = Ft2 = 2T1/(dm1·103)

Ft1 = Ft2 = 2*2,85/(14,6 ·103)

Ft1 = Ft2 =0,000039

Fr1 = Fa2 = Ft1 · tga · coss1

Fr1 = Fa2 = 0,000039* tg106,5* cos89,01

Fr1 = Fa2 =-0,000002274

Fa1 = Fr2 = Ft1 · tga · sins1

Fa1 = Fr2 =-0,000039* tg106,5* sin89,01

Fa1 = Fr2 =-0,00013

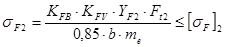

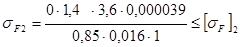

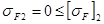

Проверка зубьев колес по напряжениям изгиба, σ F2

где,  ─ коэффициент концентрации нагрузки, определяется по таблице 5.12.

─ коэффициент концентрации нагрузки, определяется по таблице 5.12.

Таблица 5.12. Значения коэффициента концентрации нагрузки

| Располож. колес относит. опор. | Твердость зубьев | Yb | ||||

| 0,2 | 0,4 | 0,6 | 0,8 | 1,2 | ||

| Консольное Симметричное Несимметричное | НВ = 350 НВ > 350 HB = 350 HB > 350 HB = 350 HB > 350 | 1,16 3,33 1,01 1,02 1,05 1,09 | 1,37 1,7 1,03 1,04 1,1 1,18 | 1,64 ─ 1,05 1,08 1,17 1,3 | ─ ─ 1,07 1,14 1,25 1,43 | ─ ─ 1,14 1,3 1.42 1,73 |

KFV ─ коэффициент динамической нагрузки, для прямозубой передачи при НВ ≤ 350

KFV = 1,4

YF2 ─ коэффициент формы зуба, определяется для конической передачи по эквивалентному числу зубьев ZV по таблице 5.13.

Определение допускаемого напряжения изгиба,[sF]

[sF] = (d’’lima / [S F’]) · KFC · KFL,

[sF] = (572,5 / 1,65) · 1 · 1,

[sF] = 346,9

где, d’’Flima ─ предел выносливости зубьев на изгиб, соответствующий базовому числу циклов перемен напряжений; при R ─ коэффициент симметрии цикла напряжений, R=0.

Термообработка для нормализации, улучшения sF limв определяется по формуле:

sF limв = 1,35HB + 100

sF limв = 1,35*350 + 100

sF limв = 572,5

[S’F] ─ коэффициент безопасности, учитывающий нестабильность свойств материала зубчатого колеса и ответственность зубчатой передачи, принимаем:

[S’F] = 1,65

KFC ─ коэффициент, учитывающий влияние двухстороннего приложения нагрузки. При нереверсивной передаче принимаем:

KFC = 1.

KFL ─ коэффициент долговечности определяется по формуле:

При твердости НВ ≤ 350

При твердости НВ > 350

,

,

Принимаем NFO = 4 · 106

NFE = NHE, в случае NFE > NFO, то KHL = 1.

Расчет валов

Для обеспечения вращательного движения подвижные системы приборов располагаются на деталях, которые в зависимости от вида нагружения называются валами или осями. Валом называется деталь, которая служит для передачи вращательного момента и одновременно является базой подвижной вращающейся системы.

Оси и валы для оптимизации габаритных размеров, массы и прочности выполняются ступенчатой формы.

Участки осей и валов, соприкасающиеся с опорами, называют цапфами.

Для фиксации деталей на валах в осевом направлении служат буртики, высота заплечиков, h которых ориентировочно должна быть принята следующих размеров при диаметре вала:

до 20ммh = 0,5 … 3мм

20 … 40ммh = 2,5 … 5мм

40 … 60ммh = 4,5 … 8мм

|

Рисунок 6.1. Основные конструктивные элементы валов

Концы валов следует заканчивать фасками. Места перехода от меньшего диаметра вала к большему называется галтелью. Галтели могут быть как постоянного, так и переменного радиусов. Радиус галтели, для несопряженных поверхностей, следует принимать по следующей рекомендации:

При разности диаметров:

(D ─ d)>2,…,4 мм R»1,…,2 мм.

(D ─ d)>4,…,6 мм R»2,…,3 мм.

При неподвижном соединении вала и насаженной на него детали (например, колесо, шкив, червяк и т. д.) вал имеет галтель, радиус которой R, а насаженная деталь ─ фаску размером С. Причем, катет фаски должен быть больше радиуса галтели С > R, что обеспечивает плотное прилегание ступицы к буртику вала.

Рекомендации по выбору радиуса галтели и фаски:

При d = 10…15мм; R = 1мм С = 1,5мм

d = 15…40мм; R = 1,5мм С = 2мм

d = 40…80мм; R = 2мм С = 3мм

Для плотного прилегания торца подшипника качения фланцу вала делают проточки, размеры которой нормализуются в зависимости от применяемого инструмента, см. раздел 8.4.

Радиус закругления внутреннего кольца подшипника «r» должен быть также больше радиуса галтели вала R1 в местах посадки подшипников.

Валы изготавливают из углеродистых и легированных сталей. Обычно применяют сталь 35, 40, 45, 40Х с термообработкой ─ нормализация или улучшение. Для неответственных валов Ст5, Ст3. Расчет валов производят по следующим этапам:

2020-01-15

2020-01-15 264

264