Введение

Постоянно возрастающие требования к изделиям влекут за собой их усложнение, увеличение трудоемкости и частую сменяемость. Выпуск изделий носит мелкосерийный и единичный характер. Тенденция мелкосерийного характера производства прочно заняла свое место - 70...85 % изделий обрабатываются в условиях единичного и мелкосерийного производства.

Анализ тенденции автоматизации производства показывает, что основным направлением является применение станков с числовым программным управлением (ЧПУ), загрузочных, транспортных и складских роботов, управляемых от ЭВМ, т.е. создание гибких производственных систем (ГПС) механической обработки.

ГПС, согласно терминологии ГОСТ 26228-88, представляет совокупность в разных сочетаниях оборудования с ЧПУ, роботизированных технологических комплектов (РТК), гибких производственных моделей (ГПМ), отдельных единиц технологического оборудования и систем обеспечения их функционирования в автоматическом режиме в течение заданного интервала времени. В ГПС предусмотрена автоматизированная переналадка при изготовлении изделий произвольной номенклатуры в установленных пределах значений их характеристик.

В состав системы обеспечения функционирования ГПС входят автоматизированная транспортно-складская система (АТСС), автоматизированная система инструментального обеспечения (АСИО), автоматизированная система контроля (АСК), автоматизированная система удаления отходов производства (АСУОП), автоматизированная система технологической подготовки производства (АСТПП) и автоматизированная система управления производством (АСУП).

1. Исходные данные для проектирования

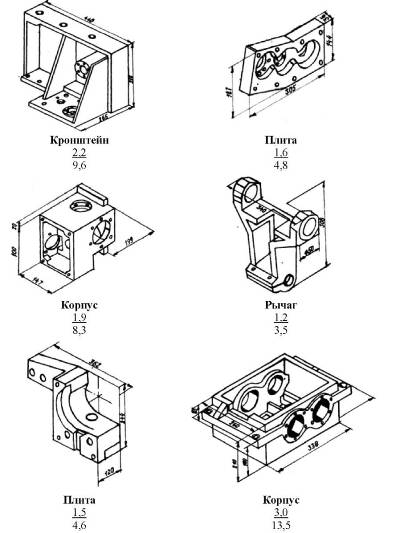

Сведения о продукции: корпусные детали 75-ти наименований (рис. 1.1) с габаритными размерами от 100 до 400 мм из алюминиевых сплавов типа АЛ-9, изготовляемые в условиях автоматизированного мелкосерийного производства месячными партиями 20 - 30 шт. Средний годовой объем выпуска деталей N = 12 744 шт. Заготовки получены литьем в кокиль и штамповкой. Заготовки, полученные литьем, обрабатываются только по плоскостям разъема (чистовая обработка), полученные штамповкой - по всем наружным поверхностям. Отклонения от параллельности и перпендикулярности поверхностей допускаются в пределах ±0,02.0,05 мм на длине 100 мм. Отклонение от плоскостности 0,01.0,05 мм на длине детали. Точность межосевых размеров отверстий ±0,05 мм. Диаметры отверстий 1,5.80 мм. Имеются глубокие отверстия диаметром 4.12 мм, длина которых составляет l = (40. 50)d, точность изготовления соответствует Н7. Шероховатость для поверхностей разъема корпусных деталей составляет Ra = 1,25.2,5 мкм.

Рис. 1.1 – Детали-представители корпусных деталей для обработки на станках ГПС

Таблица 1.1 – Исходные данные.

| Годовой фонд времени работы оборудования Ф0, ч | 4025 |

| Месячный фонд работы станка Фст, ч | 305 |

| Время загрузки tзагр, мин | 6 |

| Время разгрузки tр, мин | 5 |

| Время проверки на первом станке tк1, мин | 6 |

| Время проверки на втором станке tк2, мин | 6 |

| Время работы цикловой автоматики по выполнению команды «Взять спутник» tв.с, мин | 0,22 |

| Время работы цикловой автоматики по выполнению команды «Поставить спутник» tп.с, мин | 0,22 |

| Время работы одного инструмента tин, мин | 4 |

2. Анализ номенклатуры обрабатываемых деталей

Анализ номенклатуры деталей по габаритным размерам с учетом трудоемкости их обработки приведен в табл. 2.1. Как видно из результатов проведенного анализа все детали разделяются на четыре группы: с габаритными размерами (ребро куба) до 160 мм, до 250, 320 мм и свыше 320 мм. При этом наибольшее число деталей приходится на первую (до 160 мм) и вторую (до 250 мм) группы, соответственно и годовая суммарная трудоемкость изготовления этих деталей наибольшая и составляет около 87 % общей трудоемкости обработки всей номенклатуры деталей.

Таблица 2.1 – Анализ номенклатуры обрабатываемых деталей.

| Показатель | Группа деталей по габаритным размерам | Всего | |||

| 1 до 160 мм | 2 до 250 мм | 3 до 320 мм | 4 св. 320 мм | ||

| Число наименований деталей | 35 | 28 | 3 | 9 | 75 |

| Трудоемкость годовой программы, тыс. стан- ко-ч | 71,8 | 55,9 | 4,92 | 14,78 | 151,4 |

| Число станков с ЧПУ (ориентировочно) | 3,3 | 2,7 | 0,22 | 0,77 | 6,92 |

Разработка технологических процессов на типовые детали

В общем случае технологические процессы обработки деталей, входящих в номенклатуру ГАП, представляют исходные данные. Там, где этого нет, технологические процессы с учетом обработки на станках с ЧПУ разрабатываются на типовые детали, на основе которых осуществляется выбор оборудования по типам и специализация его по числу управляемых координат. Для обеспечения такой задачи, в операционные карты, оформляемые по ГОСТ 3.1404-86, вводится дополнительная колонка, где проставляется условный номер станка, на котором осуществляется выполнение рассматриваемого перехода.

Пример заполнения такой карты для типовой детали А приведен в табл. 3.2.

На основе проведенного анализа технологических процессов механической обработки типовых деталей можно сделать следующие выводы:

- обработка корпусных деталей должна осуществляться за одну установку на станках, выполняющих фрезерные, сверлильные и расточные операции, т.е. на многооперационных станках;

- для единого подхода ко всем технологическим процессам ось шпинделя всех станков следует располагать горизонтально и параллельно плоскости координат X и Z. Это дает возможность, кроме четырех линейных управляемых координат, получить еще две управляемые круговые координаты А и В за счет установки поворотных столов с вертикальной или горизонтальной осью вращения;

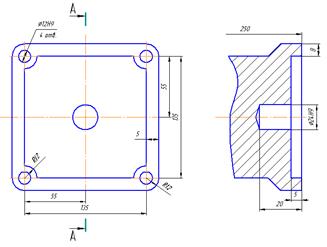

Рис. 3.1 – Типовая деталь А.

Таблица 3.1 - Технологический процесс обработки типовой детали А.

| № перехода | Операция (переход) | Установочный номер станка | Режущий инструмент | Число установочных координат | Установочные перемещения | |||||||||

| X | Y | Z | A | B | ||||||||||

| мм |

◦ | |||||||||||||

| 1 | Фрезеровать поверхность 1 предварительно | 1 | Торцовая фреза Ø160 для черновой обработки | 3 | 65 | 90 | 150 | - | - | |||||

| 2 | Смена инструмента | 1 | Торцовая фреза Ø160 для чистовой обработки | - | 310 | 90 | 150 | - | - | |||||

| 3 | Фрезеровать поверхность 1 окончательно | 1 | Торцовая фреза Ø160 для чистовой обработки | 3 | 375 | - | 171 | - | - | |||||

| 4 и т.д. | Смена инструмента | Концевая и т.д. Ø160 | - | 310 | 90 | 150 | - | - | ||||||

| № перехода

| Длина рабочего хода, мм

| Режимы резания | Время | |||||||||||

| S0, мм/об | V, м/мин

| n, об/мин | Sм, мм/об | Холостых перемещений |

Резания |

Перехода | ||||||||

| 1 | 375 | 1,6 | 350 | 700 | 1100 | 0,1 | 0,35 | 0,450 | ||||||

| 2 | - | - | - | - | - | 0,305 | - | 0,305 | ||||||

| 3 | 375 | 1,28 | 400 | 800 | 1000 | 0,158 | 0,3 | 0,458 | ||||||

| 4 и т.д | - | - | - | - | - | 0,305 | - | 0,305 | ||||||

2020-01-15

2020-01-15 136

136