При газовой сварке кромки металла и присадочный материал нагреваются пламенем, получаемым при сгорании горючих газов в кислороде.

В качестве горючих можно использовать ацетилен, природные газы, пары бензина и керосина и др. Сварочное пламя должно иметь максимально высокую температуру, быть экономичным и нейтральным по отношению к жидкому металлу. Наиболее часто используют ацетилен С2Н2, поскольку он имеет наибольшую теплоту сгорания, температура пламени при горении в чистом кислороде 3150 °С.

Кислород, необходимый для проведения газосварочных работ, получают обычно из воздуха методом его сжижения при очень глубоком охлаждении. Хранят и транспортируют кислород в специальных баллонах емкостью 40 л под давлением 15 МПа. В одном баллоне содержится около 6 м3 кислорода. Кислородные баллоны окрашивают в голубой цвет. Баллоны подлежат испытанию каждые 5 лет.

Обычно ацетилен получают непосредственно на месте производства сварочных работ из карбида кальция при взаимодействии его с водой по реакции

СаС2 + 2НаО = С2Н2Т + Са(ОН)2

Из 1 кг карбида кальция можно получить около 320 л ацетилена. Для получения ацетилена используются специальные ацетиленовые генераторы.

Для сварки можно использовать и ацетилен из баллонов, где он находится в растворенном виде. Баллоны для ацетилена заполняют специальным активированным древесным углем, пропитанным ацетоном. Ацетилен хорошо растворяется в ацетоне и перестает быть взрывоопасным. В баллонах ацетилен находится под давлением 1,5... 1,6 МПа. При избыточном давлении выше 1,75 МПа ацетилен взрывоопасен. Ацетиленовые баллоны окрашивают в белый цвет.

Сварку проводят при непосредственном питании от генератора или от ацетиленового баллона. Для понижения давления сжатого газа, забираемого из баллонов, применяют специальные редукторы. Они поддерживают давление на выходе из баллона постоянным независимо от давления газа в баллоне. Кислородные редукторы могут устанавливать давление от 0,3 до 1,5 МПа, ацетиленовые — от 0,02 до 0,05 МПа. Редукторы, применяемые при газовой сварке, обычно имеют два манометра, один показывает давление газа в баллоне, а другой — давление газа на выходе из редуктора, т.е. рабочее давление газа.

Посты газовой сварки бывают стационарными и передвижными. Питание стационарных постов осуществляется обычно от ацетиленового генератора и баллонов с кислородом, а передвижных — от баллонов с кислородом и ацетиленом.

Схема оборудования для передвижного газосварочного поста показана на рис. 75, а. Ацетилен и кислород по специальным шлангам 1 и 3 от баллонов, снабженных регуляторами давления газа (редукторами и манометрами) 2, подводятся к газовой горелке.

|

|

Рис. 75. Оборудование для передвижного газосварочного поста (а) и схема инжекторной горелки (б): 1,3 — шланги подачи соответственно ацетилена и кислорода; 2 — регуляторы давления газа; 4 — сварочная горелка; 5 — вентили; 6 — инжектор; 7 — смесительная камера; 8 — наконечник горелки; 9 — мундштук

Дозировка и смешивание кислорода и ацетилена происходит в сварочной горелке. Наибольшее распространение в промышленности получили инжекторные горелки, работающие на принципе засасывания ацетилена (рис. 75, б).

Кислород под давлением 0,3...0,4 МПа поступает в горелку и через регулируемый вентиль 5 попадает к инжектору 6. Выходя с большой скоростью из сопла инжектора, кислород создает значительное разрежение в смеситеной камере 7 за инжектором и засасывает ацетилен в каналы горелки. Образовавшаяся в смесительной камере горючая смесь по трубке наконечника 8 поступает к выходному отверстию мундштука 9.

Основным технологическим параметром газовой сварки является мощность сварочного пламени, которая подбирается по толщине свариваемых деталей, измеряется расходом газа и регулируется сменными наконечниками газовой горелки, имеющими различные диаметры выходных отверстий инжектора и мундштука, что дает возможность регулировать мощность сварочного пламени. Присадочный металл в виде прутков или проволоки вводят в пламя горелки.

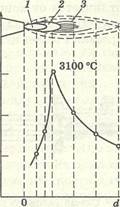

Сгорание смеси происходит на выходе из мундштука. Ацети- ленокислородное сварочное пламя (рис. 76) состоит из трех зон: ядра пламени 1, сварочной (восстановительной) зоны 2 и факела (окислительной зоны) 3.

В зависимости от соотношения (по объему) ацетилена и кислорода в горючей смеси пламя может быть нормальным, окислительным и науглероживающим. Регулируют характер пламени визуально по его цвету. Газовое пламя считается нормальным, когда соотношение газов 02: С2Н2 = 1 или несколько больше. Нормальным пламенем сваривают большинство сталей. При увеличении содержания кислорода в смеси пламя приобретает голубоватый оттенок и имеет четко очерченное ядро. Такое пламя является окислительным и его используют при сварке латуней. При недостатке 02 (избытке ацетилена) пламя становится коптящим, удлиняется и приобретает красноватый оттенок. Такое пламя называется науглероживающим, его используют для сварки чугуна.

|

|

| t,° С 3000 2000 1000 |

, см

Рис. 76. Схема ацетиленокислородного сварочного пламени и график изменения температуры пламени: 1 — ядро пламени; 2 — сварочная (восстановительная) зона; 3 — факел (окислительная зона); d — расстояние от мундштука горелки до зоны

пламени

Газовой резкой называется процесс сгорания металла в струе кислорода. Резка может быть ручной и машинной. Для ручной резки применяют резак (рис. 77), имеющий сменные мундштуки.

Конструкция резака отличается от конструкции сварочной горелки наличием дополнительного канала 2 для подачи режущего кислорода. Мундштук резака 1 имеет центральное отверстие для режущего кислорода.

|

Рис. 77. Схема газового резака: 1 — мундштук; 2 — канал для режущего кислорода; 3, 4, 5 — вентили |

При кислородной резке металл в месте разреза нагревают газовым пламенем до температуры его воспламенения в кислороде, затем на нагретую поверхность направляют струю режущего кислорода. Воспламенившийся металл выделяет при горении большое количество теплоты, которое вместе с подогревающим пламенем разогревает следующие слои. Вследствие этого горение распространяется на всю толщину металла. Образующиеся при сгорании металла оксиды сдуваются струей кислорода.

Газокислородной резке хорошо поддаются конструкционные стали с содержанием углерода до 0,7 %. Кислородная резка чугуна затруднена, так как чугун начинает плавиться раньше, чем успевает нагреться до температуры воспламенения в кислороде. По этой же причине не поддаются обычной резке медные и алюминиевые сплавы. Медные сплавы, кроме того, имеют высокую теплопроводность.

Газокислородная резка позволяет резать листы металла толщиной до 300 мм простейшей аппаратурой, проводить резку на монтаже и в полевых условиях, широко используется почти во всех областях металлургической и металлообрабатывающей промышленности, применяется также при раскрое листовой стали, вырезке косынок, кругов, фланцев и других фасонных заготовок.

Не поддающиеся обычной газовой резке высоколегированные стали, чугуны, некоторые цветные металлы и сплавы разрезают, используя способ кислородно-флюсовой резки.

2020-01-14

2020-01-14 503

503