ГОСТ 2.106–96 ЕСКД. Текстовые документы

ГОСТ 2.201–80 ЕСКД. Обозначение изделий и конструкторских документов

ГОСТ 2.301–80 ЕСКД. Форматы

ГОСТ 2.304–81 ЕСКД. Шрифты чертежные

ГОСТ 2.305–68 ЕСКД. Изображения-виды, разрезы, сечения

ГОСТ 2.321–84 ЕСКД. Обозначения буквенные

ГОСТ 2.701–84 ЕСКД. Схемы, виды и типы. Общие требования к выполнению

ГОСТ 2.703–68 ЕСКД. Правила выполнения кинематических схем

ГОСТ 2.770–68 ЕСКД. Обозначения условные графические в схемах. Элементы кинематики

ГОСТ 2.782–68 ЕСКД. Обозначения условные графические. Насосы и двигатели гидравлические и пневматические

ГОСТ 2.793–79 ЕСКД. Обозначения условные графические. Элементы и устройства машин и аппаратов химических производств

ГОСТ 2.794–79 ЕСКД. Обозначения условные графические. Устройства питающие и дозирующие

ГОСТ 7.1–84 СИБИД. Библиографическое описание документа. Общие правила и требования составления

ГОСТ 7.12–93 СИБИД. Сокращения русских слов и словосочетаний в библиографическом описании произведений печати

ГОСТ 7.32–2001 СИБИД. Отчет о научной исследовательской работе. Структура и правила оформления

ГОСТ 7.80–2000 СИБИД. Библиографическая запись. Заголовок. Общие требования и правила составления

ГОСТ 8.000–2000 ГСИ. Государственная система обеспечения единства измерений

Введение

Научно-технический прогресс связан с разработкой и производством высокоэффективных систем машин, обеспечивающих механизацию и автоматизацию технологических процессов по комплексному использованию пищевого с/х сырья, сокращение потерь при его переработке, улучшение качества и расширение ассортимента выпускаемой продукции.

В настоящее время в России осуществляется широкая программа подъема материального уровня жизни народа на основе динамичного и пропорционального развития общественного производства на основе технического перевооружения промышленности, внедрения прогрессивной технологии, улучшения условий труда и повышения производительности оборудования.

Анализ сложившегося положения в России показывает, что в настоящее время структура производства продуктов не учитывает требований научно обоснованного питания человека. Однако, по мнению специалистов, по мере становления рыночных отношений в России в перспективе расширится производство продуктов для детского и диетического питания. Именно к таким продуктам относятся супы-пюре. Суп-пюре — это густой суп, который готовят из протертых овощей, круп, мяса, птицы или рыбы. Суп-пюре — отличное питательное блюдо, он отличается выраженным вкусом, легко усваивается организмом человека и привлекательно выглядит. Применение супа-пюре позволяет разнообразить рацион питания пожилых людей и детей, это блюдо легко усваивается и является достаточно калорийным, а так же в лечебном питании обеспечивает механическое щажение желудочно-кишечного тракта.

В развитии промышленности общественного питания предусматривается внедрение оборудования для тонкого измельчения овощей, мяса, от правильного выбора которого зависит выход и качество готовой продукции

1 Общая характеристика аппарата

1.1 Краткое описание назначения и области применения аппарата

Куттер — необходимый элемент современного предприятия общественного питания, который позволяет очень быстро (не более чем за 4 минуты) приготовить тонкие соусы, крем-супы, паштеты, измельчить мясо, зелень, сделать майонез, тесто и многое другое. Куттер – это оборудование, во многом похожее на блендер. Куттер также состоит из вращающейся чаши, в которой совмещены режущий диск с мотором. Главным различием между куттером и блендером является расположение и конструкция ножей, в связи с чем возникает и разница в конечном продукте. Так, например, более качественное приготовление овощного фарша возможно именно в куттере, а не в блендере. Что касается ножей для куттера, то они могут быть как обычными гладкими, так и крупнозубчатыми (используются для размалывания твердых продуктов и для замешивания теста) и мелкозубчатыми (используются для измельчения зелени).

Настольные кутеры широко используются в любых предприятиях общественного питания, начиная от заводских столовых и заканчивая кафе и ресторанами.

Помимо обычных куттеров существуют также вакуумные куттеры и куттеры с охлаждением. Данные модели пока не очень широко распространены в России, хотя и представляют определенный интерес для некоторых процессов мясопереработки. Отличие вакуумного куттера от обычного состоит в том, что в корпус куттера встроен вакуумный насос. Такой куттер применяется на специализированных производствах, например, для производства колбас, майонеза и т.д. Куттер с охлаждением используют в процессе приготовления фарша для того, чтобы избежать «подваривания» мяса, которое происходит при большей скорости вращения куттера, а сам фарш долгое время сохранял товарный вид.

1.2 Требования к монтажу и установке

При установке куттера должны быть соблюдены условия, обеспечивающие проведение санитарного контроля над производственными процессами, качеством готовой продукции, а так же возможность мойки, уборки и дезинфекции оборудования и помещения.

1. Установить фундаментальные болты на горизонтальной поверхности.

2. Установить каркас скутером на фундаментальные болты.

3. Произвести подключение заземления к зажимам заземления на оборудовании и блоке управления с помощью гибкого медного оголенного провода сечением не менее 4 мм² по ГОСТ Р МЭК 60204-1-99.

4. Подключить входной кабель к питающему напряжению.

5. Проверить направление вращения вала двигателя.

После выполнения монтажных и пуско-наладочных работ, проведенных специализированными организациями, аппараты подвергаются пробным испытаниям в соответствии с инструкциями заводов-изготовителей.

К работе допускается специально обученный персонал.

2 Описание устройства и работы проектируемого аппарата

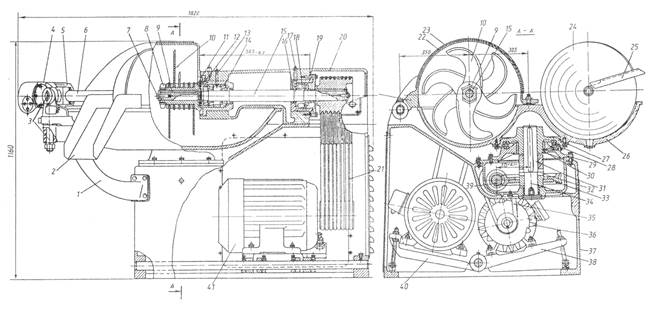

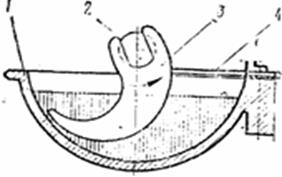

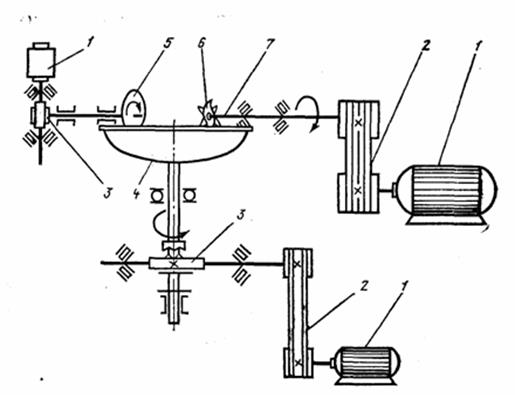

Проектируемый куттер состоит из следующих основных частей: станины на которой смонтированы все узлы с ножевым приводом, червячного редуктора, привода чаши, ножевого вала, выгружателя, шкафа электрооборудования и пульта управления. На правой стороне ножевого вала 15 установлен шкив для его вращения 21; а на левой стороне ножевого вала надеты ножевые головки с ножами10. Ножевая головка состоит из 6 серповидных ножей, спрофилированных двумя дугами окружности. Ножи устанавливают методом закрытого гнезда на втулку 11 со сдвигом по углу относительно соседнего ножа 60°. Для регулирования зазора между чашей и ножем в последнем изготовлено продолговатое отверстие. Ножи на втулке зажимают гайкой 8 и затем комплект устанавливают на консоль ножевого вала 15, имеющего шпонку. Втулку закрепляют в осевом направлении шайбой и стопорным винтом 7. Ножевой вал установлен в двух подшипниковых опорах, одна из которых смонтирована в консоли верхнего корпуса и состоит из двух радиально-упорных подшипников 14. Вторая опора имеет один роликовый подшипник 18, запрессованный в стакан 19. Ножевая головка приводится во вращение от односкоростного асинхронного дваигателя 41 через клиноременную передачу 21. Двигатель установлен на плите 40 натяжного устройства.

Вращение чаши осуществляется от электродвигателя 36 через клиноременную передачу 35 и червячный редуктор. Червяк 39 входит в зацепление с червячным колесом 33, вращающимся на оси 34. На ступице червячного колеса изготовлены зубья муфты 32, которая входит в зацепления с зубьями второй полумуфты, установленной на шпонке вала 31 чаши. Этот вал входит в отверстие опоры 27, прикрепленной снизу к чаше. На опоре сделана проточка для кольца шарикового упорного подшипника 28. Второе кольцо этого подшипноика устанавливают на крышке 29 редуктора. Опора вращается в подшипнике сколжения 30. Для натяжения ремней двигатель устанавливают на плиту 38.

Загрузку куттера осуществляют вручную, а разгрузку с помощью механизма выгрузки, состоящего из алюминиевой тарелки 24, которая приводится во вращение от электродвигателя 5 через червячный редуктор 4. Тарелка закреплена на валу, который проходит через трубу 6 и соединяется с валом червячного колеса. Весь выгружающий механизм установлен с помощью двух осей 3 на кронштейне и может быть повернут в горизонтальной и вертикальной плоскости. В момент загрузки резания тарелка поднята вверх и не вращается. При выгрузке ее опускают в чашу и при этом электродвигатель привода тарелки включается автоматически. Скребок 25 счищает фарш с тарелки и направляет его в лоток 2.

Для обеспечения безопасности зона резания закрыта защитной алюминиевой крышкой 22, усиленной стальным листом 23. Зазор между защитной крышкой и чашей устанавливается минимальный и регулируется при помощи специального упора винта, установленного в защитной крышке напротив центрального выступа чаши.

Рисунок 1 – Куттер Л5-ФК1-Н

Таблица 1 – Техническая характеристика куттера

| ПАРАМЕТРЫ | Л5-ФК1Н |

| Производительность, кг/ч | до 1000 |

| Вместимость чаши, л | 120 |

| Коэффициент загрузки чаши | 0,6 |

| Количество серповидных ножей | 6 |

| Мощность электродвигателей, кВт | 19,9 |

| Габаритные размеры, м | 1,82´1,41´1,16 |

| Масса, кг | 1300 |

3. Технологические требования к процессу куттирования

3.1 Технологические требования к процессу куттирования

Новые типы современных куттеров являются высокопроизводительными машинами. На них перерабатывают сырье, не только предварительно измельченное на волчках, но и крупнокусковое, а также предварительно и окончательно измельчают и смешивают сырье с компонентами.

При измельчении сырья в куттере процесс ведется в открытой чаше или под вакуумом. В первом случае возможна некоторая аэрация овощного фарша вследствие примешивания нему большого количества воздуха, что создает благоприятные условия для протекания окислительных процессов. Куттерование под вакуумом позволяет получить фарш более высокого качества за счет улучшения его цвета, вкуса и исключения образования крупных пор и воздушных пустот. Вакуумная среда предупреждает быстрые окислительные реакции. Вакуумирование приводит также к уплотнению фарша. Гистологические исследования показали, что в o6pазцах, выработаных при использовании вакуума, содержится меньше пор и воздушных пустот и более плотная компоновка мелкозернистой массы.

Куттерование является весьма интенсивным механическим процессом, вызывающим: физико-механические и химические изменения в фарше. Комплексное изучение куттерования позволило, установить основные характеристики процесса и продукта (длительность куттерования и влагосодержание), влияющие на качественные показатели готовой продукции. Отмечены три основные периода куттерования, в которых структурно-механические свойства фарша и готовых изделий (например, предельное напряжение сдвига сырого фарша и предельное напряжение среза изделий после термической обработки) претерпевают изменения.

В начальном периоде измельчения размер частиц уменьшается незначительно. Добавленная в куттер вода перемешивается с частицами продукта, образуя вокруг них толстые прослойки; предельное напряжение, сдвига в конце этого периода имеет минимальное значение.

В основном периоде происходит интенсивное измельчение сырья, общая поверхность частиц увеличивается, влага из свободной переходит в поверхностно-связанную, образуется новая структура фарша. Предельное напряжение сдвига достигает максимального значения. В дальнейшем имеет место некоторое «размолачивание» волокон, предельное напряжение сдвига уменьшается. Повышение температуры, увеличение степени диспергирования и аэрирование фарша, одновременно происходят коллоидно-химические изменения.

За оптимальную продолжительность куттерования принята длительность процесса, при которой все показатели фарша и готовой продукции достигают экстремальных значений. А.В. Горбатов сделал важный практический вывод о том, что оптимальная продолжительность механического воздействия (куттерование и др.) и оптимальный химический состав сырья. соответствуют эталонным условиям его обработки и позволяют получить готовый высококачественный продукт с эталонными значениями структурно-механических свойств и требуемыми технологическими показателями. Это обеспечит наименьшие затраты машинного времени. Эталонные условия измельчения сырья являются экономически наиболее целесообразными.

Конструктивной особенностью измельчающего механизма современных куттеров является наличие быстровращающегося ножевого устройства с комплектом серповидных ножей, которые могут быть с несколькими режущими кромками. Форма ножей и скорость их вращения существенно влияют на куттерование. При куттеровании ножами прямой и серповидной формы с двумя режущими кромками при частоте вращения ножевого вала 1500 мин-1 фарш имел лучшие реологические и органолептические показатели. Энергетические затраты на куттерование прямым и серповидным с двумя режущими кромками ножами на 10% ниже энергетических затрат на куттерование обычным серповидным ножом.

3.2 Технические требования к конструкциям куттеров

1. Все сменные части машины должны легко насаживаться на рабочий вал и надежно на нем закрепляться. 2. Ножи машины должны быть надежно прикреплены к валу. 3. Ножи подбираются по массе. Допускается разность в массе не более 3,5 г.4. Для очистки дискового ножа от остатков продукта должны применяться только деревянные скребки, для очистки машины - щетки.5.Ножи должны быть изготовлены из высококачественной пищевой нержавеющей стали.

6. Качество куттерования во многом определяется остротой ножей, лезвия которых следует периодически затачивать. Если этого не делать, затупленные лезвия со временем начнут ухудшать качество фарша, уменьшать производительность машины и увеличивать процент отходов.

4. Расчеты

4.1 Технологический расчет

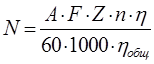

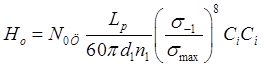

Производительность куттера определяется зависимостью:

, кг/ч (1)

, кг/ч (1)

где α - коэффициент загрузки чаши куттера;

V - емкость чаши куттера, м3;

ρ - плотность вареных овощей

t - время цикла куттирования, мин

По заданию вместимость чаши составляет 0,05 м³. Плотность вареных овощей 1000 кг/м³. Цикл работы машины составляет 5 мин. При коэффициенте загрузки чаши 0,5 производительность куттера составляет 150 кг/ч.

Мощность двигателя машины:

, кВт (2)

, кВт (2)

Где A - удельный расход энергии на перерезывание слоя фарша одним

ножом за 1 оборот вала куттера Дж/м² (А=600Дж/м²  ;

;

Z - число ножей (Z=8);

n - частота вращения ножевого вала, об/мин (1500 об/мин);

η - К.П.Д. запаса мощности (η=1,35);

- общий К.П.Д. привода 0,85.

- общий К.П.Д. привода 0,85.

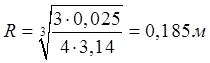

Площадь сечения слоя фарша в чаше:

, (3)

, (3)

Где V - емкость чаши куттера, л;

R - расстояние от оси до центра тяжести фарша в куттере, м

Объем фарша в чаше:

, м³ (4)

, м³ (4)

Откуда:

, м

, м

Подставляя полученное значение в формулу (3) получим:

Подставим полученное значение в формулу (2):

В соответствии с ГОСТ 19523-81 принимаем ближайшее большее значение мощности электродвигателя куттера. По ГОСТ 19523-74(17) подбираем электродвигатель типа 4А100L2 мощностью 5,5 кВт. Номинальная частота вращения двигателя n=3000 об/мин.

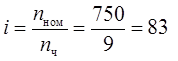

1- чаша

2- вал

3- нож

4-гребенка

Рисунок 2 –Расчетная схема куттера.

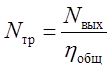

4.2 Кинематический расчет

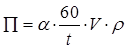

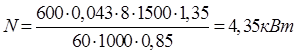

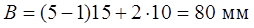

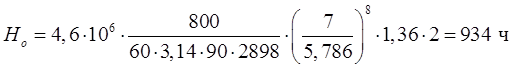

Кинематическая схема привода чаши, ножевого вала и выгружателя дана на рис. 3.

Рисунок 3 – Кинематическая схема куттера

1 - электродвигатели;

2 - клиноременные передачи;

3 - редукторы;

4 - чаша;

5 - тарелка выгружателя;

6 - ножевая головка;

7 - ножевой вал

Ввиду того, что чаша, ножевой вал и выгружатель имеют автономные электродвигатели, разобьем общую кинематическую схему на три участка и рассчитаем для каждого из них общее передаточное число.

1. Привод чаши

Для привода чаши принимаем электродвигатель типа 4А80В8 мощностью 0,55 кВт. Номинальная частота вращения n=750 об/мин.

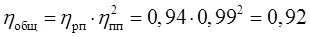

Общее передаточное отношение привода:

Проведем разбивку общего передаточного числа по ступеням. По рекомендациям (16):

i₁= 3 – для клиноременной передачи

i₂= 27,7 – для червячной передачи

i= i₁∙ i₂=3∙27,7=83

2. Привод ножевого вала

Ножевой вал приводится в движение посредством клиноременной передачи.

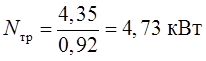

Определяем требуемую мощность электродвигателя:

, кВт, (5)

, кВт, (5)

Где Nвых – расчетная мощность

ηобщ – общий КПД привода

По ГОСТ 19523-74(17) подбираем электродвигатель типа 4А100L2 мощностью 5,5 кВт. Номинальная частота вращения двигателя n=3000 об/мин.

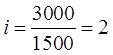

Передаточное отношение привода:

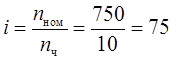

3. Привод выгружателя

Для работы тарельчатого выгружателя куттера принимаем червячный редуктор. Для привода выгружателя принимаем электродвигатель типа 4А80В8 мощностью 0,55 кВт. Номинальная частота вращения n=750 об/мин. Частота вращения тарелки выгружателя 10 об/мин. Передаточное отношение:

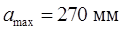

4.3 Прочностной расчет клиноременной передачи

Ножевой вал приводится во вращение посредством клиноременной передачи.

Данные для расчета:

Расчетная передаваемая мощность Р=5,5 кВт

Частота вращения ведущего шкива n=3000 об/мин

Передаточное отношение i=n₂/n₁=1,932

Диаметр меньшего шкива (мм) определяют по эмпирической формуле:

, мм (6)

, мм (6)

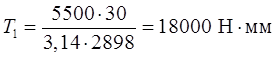

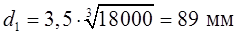

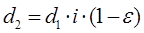

где Т₁ - вращающий момент, Нмм, определяется по формуле:

, Н∙мм (7)

, Н∙мм (7)

,

,

,

,

Что соответствует стандартному значению d₁=90мм

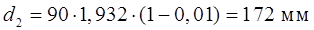

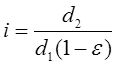

Диаметр ведомого шкива d₂ (мм):

, мм (8)

, мм (8)

Для передач с регулируемым натяжением ремня ε=0,01

Что соответствует стандартному значению d₂=180 мм.

Уточняем передаточное отношение i,

, (9)

, (9)

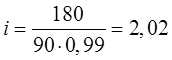

Межосевое расстояние назначаем в интервале:

(10)

(10)

где Т₀ - высота сечения ремня (табл. 7.7). Принимаем сечение ремня А, Т₀=8мм.

,

,

,

,

Примем а=200 мм.

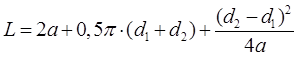

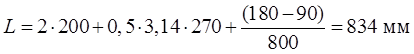

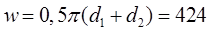

Длину ремня (мм) определяем по формуле:

, мм (11)

, мм (11)

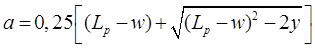

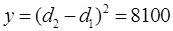

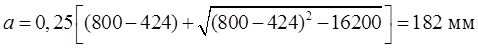

Принимаем Lр=800 мм, уточняем межосевое расстояние:

, мм (12)

, мм (12)

где Lp – расчетная длина ремня;

,

,

,

,

Для установки и замены ремней предусматриваем возможность уменьшения на 2%, т.е. на 16 мм и удлинения во время эксплуатации на 5.5%, т.е. на 44 мм.

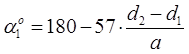

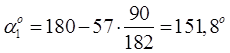

Угол обхвата меньшего (ведущего) шкива:

, (13)

, (13)

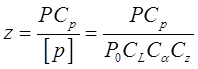

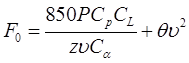

Необходимое для передачи заданной мощности N число ремней:

, (14)

, (14)

где Ро – мощность, кВт, допускаемая для передачи одним ремнем. Определяется по таблице (1, с 131) для ремня сечением А с расчетной длиной 800 мм.

СL – коэффициент, учитывающий влияние длины ремня (1, с 135, табл. 7.9). Вычисляем методом линейной интерполяции СL=0,85.

Ср – коэффициент режима работы (1,с 136, табл. 7.10). Принимаем режим работы средний, число смен 2; Ср=1,2.

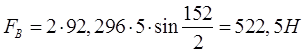

Сα – коэффициент угла обхвата; при α = 152° Сα=0,926.

Сz – коэффициент, учитывающий число ремней в передаче, Сz=0,9

,

,

Принимаем число ремней z=5.

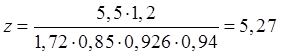

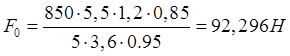

Предварительное натяжение ветвей клинового ремня, Н:

, Н (15)

, Н (15)

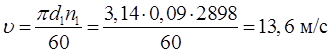

где υ – расчетная скорость ремня, м/с

Θ – коэффициент, учитывающий центробежную силу, (Нс²)/м². При сечении А θ=0,1.

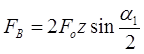

Сила, действующая на валы, Н:

, Н (16)

, Н (16)

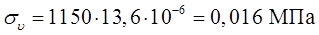

Рабочий ресурс ремней, ч

, ч (17)

, ч (17)

Он должен быть не меньше 200 часов при среднем режиме работы,

где Noц – базовое число циклов. Для ремней с сечением А Noц≥4,6*10⁶

Lp – расчетная длина ремня, м

d₁ - диаметр меньшего шкива,м

n₁ - частота вращения, об/мин

Сн – равно 2 при периодически изменяющейся нагрузке от нуля до номинального значения

Сi – коэффициент, учитывающий влияние передаточного отношения

- предел выносливости для клиновых ремней

- предел выносливости для клиновых ремней  =7 МПа

=7 МПа

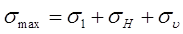

- максимальное напряжение в сечении ремня, МПа:

- максимальное напряжение в сечении ремня, МПа:

, МПа (18)

, МПа (18)

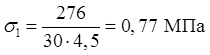

где σ₁ - напряжение от растяжения

, (19)

, (19)

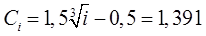

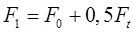

где F₁ - натяжение ведущей ветви, Н

, (20)

, (20)

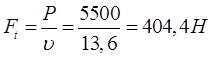

где Ft – окружная сила, Н

Fo – натяжение в ветви клинового ремня, Н

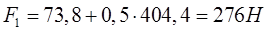

В – ширина обода шкива, мм

, (21)

, (21)

δ – толщина ремня, мм; δ=4,5 мм

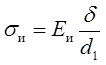

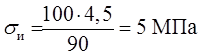

- напряжение от изгиба ремня

- напряжение от изгиба ремня

, (22)

, (22)

Для кожаных и резинотканевых ремней Еи=100-200 МПа.

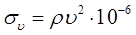

Напряжение от центробежной силы:

, (23)

, (23)

Требуемое условие  выполняется.

выполняется.

5 Вопросы техники безопасности и охраны труда.

5.1 Техническая документация машин

Каждую машину или тепловой аппарат завод-изготовитель снабжает технической документацией - эксплуатационной и ремонтной. Положение о системе технического обслуживания и ремонта торгового – технологического оборудования введено в действие с 1 января 1981 года, которое устанавливает содержание указанных документов.

Эксплуатационная документация содержит руководство по эксплуатации, инструкции по технике безопасности, памятку по обращению с изделием, паспорт, формуляр и приложения (акты гарантийного ремонта).

В паспорте указывается марка, заводской номер, назначение, краткая характеристика, комплектность и включение о приемке оборудования.

Формуляр - документ, в котором приводятся основные параметры и технические данные изделия, общие сведения, комплектность поставки, гарантийные обязательства, сведения о хранении, консервации, приемке и упаковки изделия, список возможных неисправностей в процессе работы и методы их ремонта. Формуляр служит для ведения учета работы оборудования, неисправностей, норм расхода на ремонт и обслуживание за рабочий период.

К ремонтной документации относятся; руководство по капитальному и текущему ремонту, нормы расхода материалов на ремонт и количество запасных частей. Вся технологическая документация, полученная вместе с изделием, должна обязательно храниться на предприятии общественного питании у лиц, которые получили и несут материальную ответственность за данную машину.

5.2 Общие правила эксплуатации куттеров и основные требования техники безопасности машины

1. К работе по обслуживанию куттера допускаются лица, ознакомившиеся с правилами эксплуатации, прошедшие инструктаж по технике безопасности.

2. Куттер должен быть надежно подсоединен к цеховому контуру заземления. Включение оборудования допускается только при исправном заземлении.

3. Запрещается работать на куттере при наличии открытых токоведущих частей, при нарушении изоляции проводов.

4. В случае возникновения аварийных режимов работы отключить куттер от сети питания.

5. Управление куттером следует осуществлять, находясь на изолированной подставке.

6. Конструкция загрузочной горловины волчка должна предотвращать образование «сводов» в случае необходимости проталкивания сырья предусматриваются толкатели

7. Привод к исполнительным органам волчка должен находиться внутри станины, и иметь ограждение.

8. Волчки оборудуют откидным столом и подножной обеспечивающей удобство санитарной обработки и разборки режущего инструмента. Стол блокируется, для предотвращения работы волчка при откинутой подножке.

9. Зона вращения куттеров должна быть закрыта крышкой, и сблокированным пусковым устройством.

10. Не допускается оставлять работающий куттер без присмотра.

11. Работать при открытой крышке запрещается.

12. Фаршесоставитель не имеет право оставлять без надзора включенную машину. Необходимо содержать в чистоте рабочее место.

5.3 Общие требования безопасности производственного оборудования по ГОСТ 12.2.003-91 «Оборудование производственное»

1. Производственное оборудование должно быть безопасно при монтаже, эксплуатации и ремонте как отдельно, тек и в составе комплексов и технологических схем, а также при транспортировке и хранении. Оно должно быть пожаровзрывобезопасным.

2. Все виды производственного оборудования должны охранять окружающую среду от загрязнений выбросами вредных веществ выше установленных норм.

3. Непременным условием является обеспечение надежности, а также исключение опасности при эксплуатации в пределах, установленных технической документацией. Нарушение надежности может возникнуть в результате воздействия влажности, солнечной радиации, механических колебаний, перепадов давления и температур, агрессивных веществ и материалов, ветровых нагрузок.

4. Материалы, принимаемые в конструкции производственного оборудования, не должно быть опасным и вредным. Не допускается использование веществ и материалов, не прошедших проверки на пожаробезопасность.

5. Конструкции технологического оборудования, имеющие газо-, паро-пневмо-, гидро-, и другие системы, выполняются в соответствии с требованиями безопасности для этих систем.

6. Конструкции оборудования должны исключать возможность случайного соприкосновения с работающими и горячими частями.

7. Выделение оборудованием тепла в производственных помещениях не должно превышать предельно допустимых концентраций в рабочей зоне.

8. Конструкция оборудования должна предусматривать защиту от поражения электрическим током, включая случаи ошибочных действий обслуживающего персонала.

9. Конструкция оборудования должна обеспечивать снижение до регламентированных уровней шума и вибрации.

10. Для обеспечения безопасности основного оборудования при его эксплуатации дополнительно предусматривает защитные устройства.

Для защиты от действия опасных факторов принимаются коллективные и индивидуальные средства защиты

Заключение

В процессе выполнения курсового проекта был рассмотрен куттер для приготовления супов-пюре.

В пункте 1 курсового проекта рассмотрено назначение и описание аппарата. Приведены основные требования к монтажу, эксплуатации, санитарной обработке. В пункте 2 рассмотрена конструкция и приведено описание работы. В пункте 3 рассмотрены особенности технологического процесса куттерования. В пункте 3 также приведен анализ экспериментальных данных, описаны три периода процесса куттерования. Приведены основные требования к конструкциям куттеров.

В следующих пунктах проведены технологический, кинематический и прочностной расчеты результаты которых использованы при выполнении чертежа общего вида. Определены мощность, количество ремней и геометрические параметры шкивов, рассмотрены вопросы безопасной эксплуатации механических и электрических производственных аппаратов. Согласно требованиям безопасности необученный персонал к работе с куттером не допускаются. Корпус аппарата должен иметь защитное заземление или зануление. Куттеры снабжаются паспортом, ремонтно-технической документацией.

Список использованных источников

1. Курсовое проектирование деталей машин: Учебное пособие для учащихся машиностроительных специальностей техникумов/С.А. Чернавский, К.Н. Боков, И.И.Чернин и др. – 2-е изд., перераб. и доп. – М.Машиностроение, 1988. – 416 с.:ил.

2020-01-14

2020-01-14 157

157