Технологический процесс:

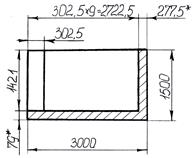

1. Резка листа на полосы и на карточки. Ножницы гильотинные.

2. Штамповка. Вырубка.

Выбор оборудования. Расчет усилия пресса.

3.4.4.1. Усилие процесса среза (вырубки).

Расчетное усилие процесса среза штамповки с параллельными режущими кромки определяется по формуле ([1], стр. 16):

Рср = L S sср, (3. 52)

где sср – сопротивление срезу, sср = 45 кг / мм2;

S – толщина детали, S = 6 мм;

L – периметр среза, L = S l = 195 + 120,5 + 180,3 + 26 + 247 + 12 + 141,4 + 40 = 962,2 мм

Рср = 962,2 ´ 6 ´ 45 = 259794 кгс

Полное усилие вырубки составляет

Р = 1,2 Рср = 1,2 ´ 259794 = 311752,8 кгс (3. 53)

Исходя из конструктивных особенностей пресса, величины хода штампа, выбираем пресс усилием 400 т. с.

Штамп устанавливается на 400 т. с. пресс модели КВ2536 – пресс одно-кривошипный закрытый простого действия:

| Номинальное усилие на внутреннем ползуне пресса, кН | 4000 |

| Ход ползуна, мм | 250 |

| Число ходов в минуту | 25 |

| Число одиночных ходов в минуту | 18 |

| Размер между столом и ползуном в его нижнем положении при верхнем положении, мм | 670 |

| Суммарная мощность электродвигателей, кВт | 43,3 |

| Габаритные размеры, мм 3410 ´ 3140 | |

Конструирование штампов.

3.4.5.1. Штамп для вырубки.

Расчет исполнительных размеров рабочих частей пуансона и матрицы штампа ([1], стр. 407):

Вырубка наружного контура размером L-D:

Lм = (L - D)+dм; Lп = (L - D - Z)-dп, (3. 54), (3. 55)

где dм – допуск на изготовление матрицы, dм = 0,12 ([1], стр. 409, табл. 194);

dп - допуск на изготовление пуансона, dп = 0,06 ([1], стр. 409, табл. 194);

Z – величина двустороннего зазора, Z = 0,8 мм;

D - допуск на изготовление размера, D = 0,6 мм

Для размера 347-0,6:

Lм = (347 – 0,6)+0,12 = 209,5+0,12 мм,

Lп = (347 – 0,6 – 0,8)-0,06 = 208,7-0,06 мм

Остальные элементы контура вычисляются аналогично.

3.4.5.2. Штамп для вырубки.

Расчет толщины и ширины матрицы ([1], стр. 407):

Наименьшая толщина вырубной матрицы:

Н = (0,15 ¸ 0,22) b, (3. 56)

где b – ширина детали

Н = (0,15 ¸ 0,22) 347 = 52,05 ¸ 76,34 мм

Наименьшая ширина вырубной матрицы:

В = b + (3 ¸ 4) Hmin = 347 + (3 ¸ 4) 52 = 503 ¸ 555 мм. (3. 57)

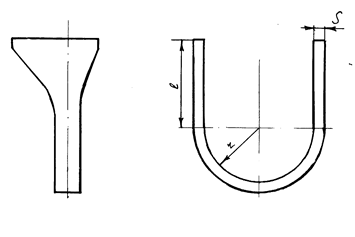

Деталь «Скоба».

Деталь типа Скоба изготовляется из материала

|

лист

, толщина материалла S = 6 мм

, толщина материалла S = 6 мм

рис. 3.16. Эскиз детали.

3.5.1. Анализ технологичности формы и конструктивных элементов детали. ([1], стр. 280-281)

1. Необходимо избегать сложных конфигураций с узкими и сложными вырезами контура b > 2S = b > 12 мм.

2. Сопряжение в углах внутреннего контура следует выполнять с радиусом закругления r ³ 0,5 S = 3 мм.

3. Радиус гибки должен быть не менее толщины, то-есть 6 мм.

4. Наименьшая высота отгибаемой полки должен быть h ³ 3 S = 18 мм.

5. Линию изгиба желательно располагать поперек линии проката.

Исходя из изложенных ранее технологических требований делаем вывод, что деталь технологична и ее изготовление возможно путем холодной штамповки.

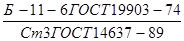

3.5.2. Определение формы и размеров заготовки. Расход материала. ([1], стр. 284)

Для определения ширины полосы и шага вырубки необходимо определить наименьшую величину перемычек ([1], стр. 292, табл. 139), при S = 6 мм, а = b = 3,5 мм.

Развертка детали ([1], стр. 63, табл. 21):

L = 2 ´ l + p (r + x S), (3. 58)

где х – коэффициент, х = 0,48

L = 2 ´ 76 + p (40 + 0,48 ´ 6) = 286,64 мм

Таким образом определяем величину развертки 287-1 мм.

Исходя из этого ширина полосы определяется по формуле ([1], стр.296):

В = L + 2 (b + Dш) + Z, (3. 59)

где Dш – односторонний допуск на ширину полосы ([1], стр. 297, табл. 144), Dш = 3 мм;

Z – гарантийный зазор между направляющими и наибольшей возможной шириной полосы ([1], стр. 297, табл. 143), Z = 1,5 мм

В = 287 + 2 (3,5 + 3) + 1,5 = 302,5 мм

рис. 3.17. Раскрой полосы.

Выбираем полосу шириной 302,5-1 мм.

Оценку экономичности производим посредством коэффициента раскроя ([1], стр. 287):

кр = (f n / B h) 100%, (3. 60)

где f – площадь поверхности детали,

Для определения площади поверхности детали разобьем ее на элементарные части: f = F1 + 2F2 + 2F3 = 30 ´ 287 + 2 [ (17 ´ 43) / 2 + 17 ´ 5 ] + 2 [(51 ´ 43) / 2 + 51 ´ 5] = 12214 мм2,

h – шаг вырубки, h = 98 + 3,5 = 101,5 мм,

В – ширина полосы, В = 302,5 мм,

n – количество рядов, n = 1

кр = (12214 ´ 1 / 302,5 ´ 101,5) 100% = 39,7%

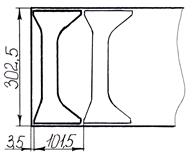

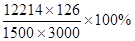

Величина полезного использования металла определяется общим коэффициентом использования ([1], стр. 290) по формуле:

ки =  , (3. 61)

, (3. 61)

где m – количество деталей, полученных из листа,

A ´ C – размеры листа, A ´ C = 1500 ´ 3000 мм

рис. 3.18. Раскрой листа.

Из листа получаем 9 полос, из полосы получаем 14 заготовок.

m = 9 ´ 14 = 126 заготовки.

ки =  = 34,2%

= 34,2%

Используем другой раскрой полосы, представленный на листе МТ6127.06.001.00. При таком раскрое ширина полосы с учетом а = b= 5 мм.

Выбираем полосу шириной 306-1 мм.

Оценку экономичности производим посредством коэффициента раскроя ([1], стр. 287):

кр = (f n / B h) 100%, (3. 62)

где f – площадь поверхности детали, для определения площади поверхности детали разобьем ее на элементарные части:

f = F1 + 2F2 + 2F3 = 30 ´ 287 + 2 [ (17 ´ 43) / 2 + 17 ´ 5 ] + 2 [(51 ´ 43) / 2 + 51 ´ 5] = 12214 мм2;

h – шаг вырубки, h = 176 мм;

В – ширина полосы, В = 306 мм;

n – количество рядов, n = 2

кр = (12214 ´ 2 / 306 ´ 176) 100% = 45,3 %

Тогда оценку экономичности производим общим коэффициентом использования:

ки =  , (3. 63)

, (3. 63)

Из листа получаем 9 полос, из полросы 17 заготовок.

m = 9 ´ 17 = 153 заготовки

ки =  = 41,53 %

= 41,53 %

Выбираем данный раскрой материала.

Концевые отходы (полоса шириной 246 мм) используются для изготовления деталей в цехах средней штамповки.

2020-01-14

2020-01-14 98

98