Методика проверки работоспособности (диагностика) датчиков фаз (деталь 21110/21120-3706040) и датчиков положения коленвала (деталь 21120-3847010), применяющихся на автомобилях ВАЗ.

1. Проверка датчика фаз 21110-3706040

1.1 Выставить по вольтметру V1 на блоке питания Е напряжение 13,5±0,5В, напряжение на контакте "В" датчика должно быть не менее 0,9Uпит.

1.2 Поднести к торцу датчика стальную пластину из магнитомягкого материала, как показано на рисунке. Датчик должен сработать, что определяется по изменению напряжения на контакте "В" датчика. При срабатывании датчика напряжение на контакте "В" должно быть не более 0,4В.

1.3 Убрать стальную пластину, при этом напряжение на контакте "В" датчика должно измениться до значения не менее 0,9Uпит.

2. Проверка датчика фаз 21120-3706040

2.1 Выставить по вольтметру V2 на блоке питания Е напряжение 13,5±0,5В, напряжение на контакте "В" должно быть не более 0,4В.

2.2 Поднести к торцу датчика стальную пластину из магнитомягкого материала шириной не менее 20 мм, длиной не менее80 мм и толщиной 0,5 мм как показано на рисунке, поместив ее в щель корпуса. Напряжение на контакте "В" датчика должно измениться и быть не менее 0,9Uпит.

2.3 Убрать стальную пластину, при этом напряжение на контакте "В" датчика должно измениться до значения не более 0,4В

II. Проверка работоспособности ДПКВ (21120-3847010)

1.1 Снять датчик. Провести внешний осмотр датчика на отсутствие повреждений корпуса датчика, сердечника, контактной колодки и его контактов. Контакты должны быть чистыми. При наличии загрязнения на контактах удалить их спирто-бензиновой смесью. При наличии загрязнения сердечника очистить его от металлических частиц и грязи.

1.2 Проверить активное сопротивление обмотки датчика между контактами 1 и 2 колодки датчика с помощью цифрового вольтметра В7-22А (либо другого, обеспечивающего аналогичную или большую точность измерения). Величина активного сопротивления должна быть в пределах 550-750 Ом. Проверка активного сопротивления датчика должна производиться при температуре датчика 22±2°С. При проверке активного сопротивления необходимо учитывать погрешность измерительного прибора.

1.3 Проверить индуктивность обмотки датчика между контактами 1 и 2 колодки с помощью измерителя R, L, C Е7-8 на частоте 1кГц. Величина индуктивности должна находиться в пределах 200-420 мГн.

1.4 Проверить сопротивление изоляции датчика между сердечником и выводами датчика (контакты 1 и 2 колодки) с помощью мегаомметра Ф4108/1. Сопротивление изоляции должно быть не менее 20 МОм при напряжении 500В.

МЕТОДИКА ОЦЕНКИ РАБОТОСПОСОБНОСТИ ДМРВ

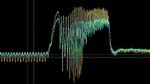

Данные графики дают общее представление о методике проверки ДМРВ. Общепринятый метод позволяет определить количество килограмм на РХХ и максимальное количество килограмм при резком открытии. Эта методика позволяет субъективно определить состояние ДМРВ, сравнивая проверяемый ДМРВ с заведомо исправным. 1. При включении зажигания 2. Режим РХХ 3. Устоявшиеся средние обороты 4. Резкое открытие дросселя 5. Да как угодно, в любом режиме мы видим работу эталонного датчика и проверяемого. Графики работы двух новых ДМРВ практически совпадают на всех режимах.

Испытание проводилось с 30 расходомерами. Из них было 10 "тридцатых" и 20 "сороковых". Каждый расходомер предварительно был проверен традиционным методом измерения килограмм на ХХ и при резкой перегазовке ("тапок в пол":). Расходомеры оценивались по 3 критериям "богатый", "бедный" и "вялый". Дальнейшие показания снимались на всех режимах. Включение, ХХ, момент разгона, постоянные обороты 3000об/мин, сброс оборотов. Далее взяли два хороших расходомера, и сравнили их показания. Они в точности совпали. После этого, один из расходомеров оставался эталонным и сравнивался с "бедными", "богатыми" и "вялыми" расходомерами. "Бедность" и "богатость" расходомера выражалась в смещении осциллограммы вверх или вниз относительно эталонного. Вялость заключалась в запаздывании сигнала при резкой перегазовке.

Самым интересным показателем для определения вялости расходомера оказался момент подачи на него питающего напряжения. Было замечено, что время переходного процесса напрямую связано с "вялостью" расходомера. Чем больше килограмм набирает расходомер в момент короткой перегазовки, чем меньше время переходного процесса при включении. И наоборот. Время переходного процесса у хороших расходомеров было в пределах от 2 миллисекунд до 14. Время переходного процесса "вялого" (или "тупого") расходомера достигала 100 мс. |

2020-01-14

2020-01-14 168

168