С точки зрения механической обработки деталь имеет небольшую сложность при обработке. Отверстия менее 15 мм не отливаются. Так как производство мелкосерийное, то затраты компенсируются переплавкой сплава. Некоторую сложность представляет обработка внутренней поверхности. Она получается в результате выполнения механической операции.

В единичном производстве проблемы изготовления и обработки решаются использованием универсальной оснастки, станков и инструмента.

Программа 500 штук в год соответствует мелкосерийному производству. В связи с вышеперечисленным данную деталь целесообразно выполнить литьем в землю.

Основным достоинством литья в песчаные формы является его универсальность и простота. Этот метод применяется для изготовления отливок самой разной формы, габаритов и массы.

Недостатками этого метода являются:

- большой расход металла на литниковую систему;

- недостаточно хорошее качество получаемых отливок;

- низкая чистота поверхности и большая шероховатость;

- назначение больших припусков и напусков;

- большая трудоемкость изготовления отливок

- высокая квалификация рабочих;

- тяжелые условия труда.

Для выплавки чугуна используют индукционные и дуговые электропечи промышленной частоты. Наиболее качественный чугун получают в индукционных печах промышленной частоты, обеспечивающих возможность получения точного химического состава.

Выбирается марка индукционной печи ИЧТ-10. Технологическая характеристика индукционной печи приведена в таблице 4.

Таблица 4 – Технологическая характеристика индукционной печи

| Показатель | ИЧТ – 10 |

| Вместимость тигля, т Мощность, кВт Производительность, т/г Удельный расход электроэнергии, кВт∙ч/т | 10,0 2500 4,20/2,94 542 |

| Примечание- В числителе приведена расчётная производительность, в знаменателе – фактическая | |

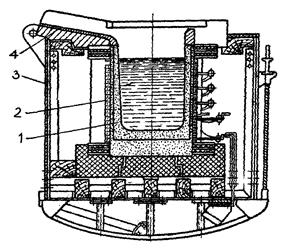

Схема электрической индукционной (бессердечниковой) печи для выплавки чугуна приведена на рисунке 3.

Рисунок 3 – Схема электрической индукционной (бессердечниковой) печи для выплавки чугуна

1 – тигель из огнеупорного материала; 2 – индуктор;

3 – кожух печи; 4 – желоб для выпуска плавки

Плавку металлов проводят в тигле, изготовленном из основных или кислых огнеупорных материалов. Вокруг тигля располагается спиральный многовитковый индуктор, изготовленный из медной трубки, в которой циркулирует охлаждающая вода. К индуктору подключается питающий высокочастотный двигатель – генератор переменного тока. При пропускании тока через индуктор (с частотой 500–800 Гц) в металле, находящемся в тигле, индуктируются мощные вихревые потоки, что обеспечивает нагрев и плавление металла. Шихтовые материалы загружают сверху, которые состоят из металлической части, состоящей из литейного чугуна, чугунного лома, возврата собственного производства (литники, брак), стального скрапа, добавок ферросплавов (передельный коксовый чугун М1: 3,8% С, ≤ 0,5–1,3% Si, ≤ 0,5–1,3% Mn, ≤ 0,15–0,3% P, ≤ 0,02–0,06% S). Для выпуска плавки печь наклоняют в сторону сливного желоба.

Плавку проводят методом переплава. Пуск печи осуществляется с помощью пусковой болванки требуемого химического состава массой около 10–12% общей ёмкости тигля, по форме, соответствующей форме тигля, но несколько меньшего диаметра. Болванку помещают в тигель и расплавляют. После этого загружают составляющие шихты. В момент загрузки печь должна быть отключена. На зеркало жидкого металла загружают электродную стружку, затем легковесные отходы металлообработки и в последнюю очередь – возврат собственного производства. После полного расплавления шихты в печь вводят ферросплавы. Металл в печи перегревают до температуры 1350–1400  C. По достижении этой температуры печь выключают и отбирают пробы для анализов.

C. По достижении этой температуры печь выключают и отбирают пробы для анализов.

После корректировки доводят температуру металла до 1450–1470  C и проводят выпуск его в ковши, предварительно подогретые до температуры 600 – 800

C и проводят выпуск его в ковши, предварительно подогретые до температуры 600 – 800  C во избежание охлаждения металла. В конце периода плавления на металл загружают флюс, необходимый для образования шлакового покрова. В качестве флюса используют известь и плавиковый шпат. Шлаковый покров защищает металл от окисления и насыщения газами атмосферы, уменьшает потери тепла. Под действием электромагнитного поля индуктора при плавке происходит интенсивное движение (циркуляция) жидкого металла, что способствует ускорению химических реакций, получению однородного по химическому составу металла, быстрому всплыванию неметаллических включений, выравниванию температуры. В конце плавки проводят диффузионное раскисление путём подачи на шлак порошкообразного кокса, ферросилиция и алюминия. Во всех случаях в печи должен оставаться жидкий металл в количестве 25–50% общей ёмкости, в который вновь загружают шихту.

C во избежание охлаждения металла. В конце периода плавления на металл загружают флюс, необходимый для образования шлакового покрова. В качестве флюса используют известь и плавиковый шпат. Шлаковый покров защищает металл от окисления и насыщения газами атмосферы, уменьшает потери тепла. Под действием электромагнитного поля индуктора при плавке происходит интенсивное движение (циркуляция) жидкого металла, что способствует ускорению химических реакций, получению однородного по химическому составу металла, быстрому всплыванию неметаллических включений, выравниванию температуры. В конце плавки проводят диффузионное раскисление путём подачи на шлак порошкообразного кокса, ферросилиция и алюминия. Во всех случаях в печи должен оставаться жидкий металл в количестве 25–50% общей ёмкости, в который вновь загружают шихту.

Из плавильной печи чугун выпускают в ковш, который мостовым краном переносят к месту разливки чугуна.

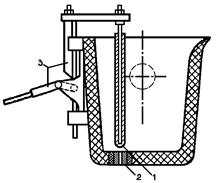

Рисунок 4 – Разливочный ковш

1 – стопор; 2 – стакан с отверстием для выпуска чугуна;

3 – рычажный механизм стопора

Разливочный ковш имеет стальной сварной кожух с цапфами для захвата крюками мостового крана. Внутри он футерован шамотным кирпичом. В днище ковша вставлен стакан из огнеупорного материала с отверстием для выпуска чугуна. Отверстие стакана закрывается пробкой из огнеупорных материалов; она навинчивается на стальной стержень стопора, футерованного шамотными кольцами. Стопор поднимается и опускается при помощи привода с дистанционным управлением. /1/

2020-01-14

2020-01-14 109

109