Одним из важнейших этапов разработки технологического процесса является нормирование времени сборочного процесса, на базе которого определяется производительность рабочих мест, устанавливаются расценки по операциям, осуществляется календарное планирование производства, выявляются возможности многостаночного обслуживания. На основе технологического нормирования определяют трудоемкость сборочных работ, а исходя из нее, проектируют новые участки сборки и сборочные цеха.

Различают три метода нормирования времени:

– технический расчет норм по ормативам;

– на основе изучения затрат времени;

– определение норм по укрупненным типовым нормативам.

При первом методе длительность нормируемой операции определяют расчетным путем по элементам, использую нормативы, представляющие собой расчетную продолжительность выполнения отдельных элементов работы. Данный метод называют расчетно-аналитическим.

При втором методе норму времени устанавливают на основе изучения затрат рабочего времени наблюдением непосредственно в производственных условиях. Этот метод имеет особо важное значение для изучения и обобщения передовых приемов труда.

При третьем методе норму времени определяют более приближенно – по укрупненным типовым нормативам разрабатывают для типовых операций и процессов по отдельным видам работ.

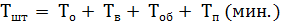

Штучное время определяется по формуле:

– основное технологическое время

– основное технологическое время

– вспомогательное время

– вспомогательное время

– время организации и обслуживания рабочего места

– время организации и обслуживания рабочего места

– время перерывов работы

– время перерывов работы

Основное время затрачивается на выполнение соединений, регулировку, подбор деталей, подготовку деталей к сборке. Вспомогательное время учитывает действия, сопровождающие и обеспечивающие выполнение основной работы.

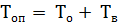

Сумма основного и вспомогательного времени – есть оперативное время.

Элементы основного и вспомогательного времени тесно связаны между собой. Поэтому в оперативной карте указано нормирование переходов и операции в целом по оперативному времени. Нормирование работ в поточном производстве имеет свои особенности, т. к. на каждую операцию определяем норму не штучного времени, а оперативного времени.

Норма штучного времени на операцию определяется по формуле:

мин.

мин.

где  – оперативное время на выполнение операции.

– оперативное время на выполнение операции.

обслуживание и организацию рабочих мест (

обслуживание и организацию рабочих мест ( )

)

( )

)

Мною подробно выполнен расчет норм времени на операцию 025 технологического процесс сборки «Водило», а именно «Сборка корпуса водила с сателлитом, шайбами и осью». Нормы времени на оп. 025 технологического процесса сборки узла «Водило».

Таблица 5.

| Содержание перехода. |

| Факторы, влияющие на продолж. | Карта | Позиц. | |

| 11. | Собрать сателлит в сборе с 2‑мя шайбами и корпусом водила совмещая отверстия с помощью технологической оправки… | 0,545 |  d = 62 мм

d = 62 мм

| 23 | 3а |

| 22. | Смазать наружную поверхность оси маслом. | 0,018 |  d = d =

| 18 | 5а |

| 43. | Вставить ось в совмещенные отверстия корпуса водила, шайб и сателлита в сборе. | 0,453 |  d = 62 мм

d = 62 мм

| 40 | 2а |

| 54. | Запрессовать ось в корпус водила до упора. | 0,227 |  d = 62 мм

d = 62 мм

| 4з | 1а |

| Всего | 1,245 | – – | – – | – – |

Все значения  взяты с источника.

взяты с источника.

Определив  на операцию 025,

на операцию 025,

Можно рассчитывать  на эту же операцию.

на эту же операцию.

=

=

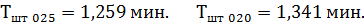

мин.

мин.

= 1,245

= 1,245  = 1,37 мин.

= 1,37 мин.

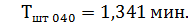

Аналогично определяется штучное время на остальные операции:

.

.

.

.

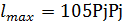

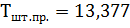

Итого:  =

=

мин.

мин.

При стационарной сборке  = 19,59 мин.

= 19,59 мин.

Следовательно, можно сделать вывод о том, что поточная подвижная сборка целесообразна, т.к. она сокращает трудоемкость сборочных работ, имеет место экономия времени.

Экономия трудозатрат в расчете на один узел составляет:

–

–

= 19,59 – 13,377 = 6,213

= 19,59 – 13,377 = 6,213

В расчете на годовую программу экономия времени составляет:

6,213

6,213  .

.

2020-01-14

2020-01-14 128

128