С целью устранения недостатков необходимо, в первую очередь, использовать прогрессивное оборудование. Сначала следует расчленить весь процесс сборки на операции, что позволяет создать непрерывность сборочного процесса и уменьшить его цикл. После определения количества операций технологического процесса сборки, можно сделать выбор основного оборудования. Также необходимо, чтобы транспортировка деталей и сборочных единиц осуществлять механизированным способом. Складирование комплектующих изделий необходимо осуществлять на специальных стеллажах, не загромождая рабочие места сборщиков и повышая культуру производства.

С целью увеличения производительности труда и обеспечения качества сборки резьбовых соединений применять пневмогайковерты.

Все это позволяет:

– снизить трудоемкость сборки узла за счет специализации рабочих мест;

– снизить себестоимость сборки узла за счет использования труда более низкой квалификации;

– увеличить производительность труда за счет поточной сборки и за счет механизации транспортных операций.

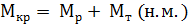

Технологический процесс сборки узла «Водило» на заводе выполняется с трудоемкостью:  =

=  = 19,59 мин.

= 19,59 мин.

При усовершенствовании технологического процесса можно снизить трудоемкость, приблизительно, на 30%.

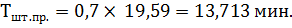

Следовательно, проектируемый технологический процесс сборки можно выполнить за:

С оперативным временем:

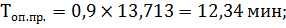

Расчетное время на выполнение операции, исходя из такта работы, составляет:  = 1,41 мин.

= 1,41 мин.

Следовательно, весь технологический процесс сборки можно выполнить за: n =  , n =

, n =  = 8,75 = 9.

= 8,75 = 9.

В данном случае целесообразно использовать конвейерную сборку и количество операций взять не девять, а десять с целью рациональной загрузки рабочих мест.

После анализа заводского технологического процесса сборки узла и выбранной формы организации процесс сборки, после усовершенствования процесса сборки и с учетом разработанной схемы сборки, окончательно составляем последовательность выполнения и содержания сборочных работ, т.е. разрабатываем маршрутный технологический процесс сборки. При разработке маршрутного технологического процесса необходимо правильно соблюдать последовательность выполнения операций процесса. При этом нужно учесть, что:

– Предыдущие операции не должны затруднять последующие;

– При поточной сборке разбивка техпроцесса диктуется тактом выпуска

Время, затрачиваемое на выполнение одной операции должно быть равно или кратно такту выпуска;

– Необходимо уделять особое внимание местоположению операции технологического контроля, балансировки, регулировки, если они имеют место;

– После операций, на которых имеется вероятность получения брака, а также после операций сборки методом компенсаторов, вводится обязательный контроль.

Проектируемый технологический процесс сборки узла «Водило» разбиваем на 10‑ть операций и он будет выглядеть следующим образом.

Таблица 4

| № оп. | Содержание операции | Профессия разряд |

|

|

| 005 | Расконсервация подшипника. и смазка их. | Сл. сборщ. 2 разряд. | 1,145 | 1,259 |

| 010 | Сборка подшипников с сателлитами | Сл. сборщ. 3 разряд. | 1,295 | 1,424 |

| 015 | Запрессовка подшипников в сателлиты. | – – | 1,244 | 1,369 |

| 020 | Установка корпуса водила на конвейер | – – | 1,219 | 1,341 |

| 025 | Сборка корпуса водила с сателлитом, шайбами и осью. | Сл. сборщ. 3 разряд. | 1,245 | 1,37 |

| 030 | Сборка корпуса водила со вторым сателлитом. | – – | 1,245 | 1,37 |

| 035 | Сборка корпуса водила с третьим сателлитом. | – – | 1,245 | 1,37 |

| 040 | Сборка подсобранного водила со спец шайбой, шайбой и болтом. | – – | 1,219 | 1,341 |

| 045 | Затянуть три болта с усилием

| – – | 1,11 | 1,22 |

| 050 | Контроль | Контролер 3 разряд. | 1,194 | 1,313 |

| Всего | 12,161 | 13,377 |

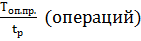

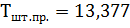

Из таблицы №4 видно, что штучное время сборки узла составляет:  . Следовательно, трудоемкость можно снизить не на 30%, а на 32%. Подобный расчет норм времени дан в пояснительной записке в разделе 2.10.

. Следовательно, трудоемкость можно снизить не на 30%, а на 32%. Подобный расчет норм времени дан в пояснительной записке в разделе 2.10.

2.6.3 Выбор оборудования, приспособлений и инструмента. Расчет усилий затяжки резьбового сопряжения М10 –  . Выбор оборудования, приспособлений и инструмента

. Выбор оборудования, приспособлений и инструмента

При разработке технологического процесса сборки и маршрутного, и операционного, сразу, одновременно нужно произвести выбор технологического оборудования и сборочной оснастки, необходимых для выполнения сборочных работ на каждой операции.

Основанием выбора служат содержание операции, конструкция и размеры узла, тип производства.

К основному оборудованию относятся сборочные столы и стенды, верстаки, сборочные конвейеры, прессы и т.д. В массовом крупносерийном производстве сборку выполняют с применением автоматических и автоматизированных установок, механизированных конвейеров и др. средств механизации технологических переходов технологического процесса сборки. Чтобы выбрать технологическое оборудование и установить режим его работы, необходимо произвести технологические расчеты:

– определить усилие запрессовки при выборе пресса;

– определить момент на ключе при затяжке резьбового соединения с целью контроля усилия затяжки;

– определить температуру нагрева или охлаждения при сборке с тепловыми воздействиями;

– определить момент на ключе при вальцовке;

– определить усилие клепки и т.д.

Выбор вспомогательного оборудования, подъемно-транспортного оборудования, зависит также от принятого типа производства, формы организации сборки, конструктивных и вспомогательных данных собираемого узла, количества перемещаемых грузов. В качестве вспомогательного оборудования можно использовать: приводные или ручные, транспортные конвейеры, электротележки, манипуляторы, консольно-поворотные краны, специальные стеллажи и т.д.

Инструмент, применяемый при сборочных работах, полностью зависит от характера и содержания операций и принятого типа производства. В случае необходимости операции должны быть оснащены сборочными приспособлениями. При сборке узла «Водило» в качестве основного оборудования целесообразно использовать вертикально-замкнутый подвижный конвейер тележечного типа с прерывной подачей узлов на операции технологического процесса.

Для запрессовки и напрессовки деталей использовать пресс скобы гидравлические с питанием от гидростанций. Для сборки болтовых соединений нужно предусмотреть специальные пневмогайковерты. В качестве инструмента также использовать молоток.

Необходимо на участке применить вспомогательное оборудование – на оп. 020 – манипулятор для установки корпуса водила на конвейер, а также два рольганга приводных, один для хранения корпусов водила перед подачей их на оп. 020, другой рольганг-накопитель для готовой продукции.

Для подвоза комплектующих изделий необходимо использовать электрокар, а для хранения их специальные стеллажи и тару.

Расчет усилий затяжки резьбового сопряжения М10 –

Данное резьбовое сопряжение класса прочности 8,8, с кадмированным покрытием со смазкой солидолом должно обеспечивать прочность, надежность в работе, удобство сборки и разборки, возможность регулирования взаимного положения деталей и силы затяжки.

Выбор метода сборки зависит от требуемой точности сборки, качества, серийности выпуска, конструктивных особенностей деталей.

Процесс сборки резьбового соединения состоит из подачи деталей, контроля, маркировки и транспортирования соединения на другую операцию или склад.

Расчетная сила затяжки определяется от заданных условий работы резьбового соединения на основе расчета его на прочность, при которой нужно учитывать совместное действие силы затяжки и внешней нагрузки. Прикладываемый при затяжке к гайке вращающий момент  уравновешивается моментом

уравновешивается моментом  и

и  необходимо определить усилие затяжки резьбового сопряжения М10 –

необходимо определить усилие затяжки резьбового сопряжения М10 –  , класс прочности 8,8, который выбран из источника, табл №1 в зависимости от условий работы резьбы.

, класс прочности 8,8, который выбран из источника, табл №1 в зависимости от условий работы резьбы.

Момент затяжки резьбового соединения равен:

Составляющие моменты сил  и

и  определяются по расчетным значениям коэффициента силе трения в резьбе

определяются по расчетным значениям коэффициента силе трения в резьбе

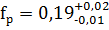

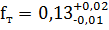

Их определяем по таблице №4, исходя из вида смазки:

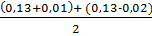

Теперь определяем среднее значение коэффициентов  и

и

=

=

Округляем до ближайшего меньшего значения по таблице:  = 0,16.

= 0,16.

=

=  = 0,125

= 0,125

Округляем до ближайшего меньшего значения по таблице:  = 0,12.

= 0,12.

Учитывая номинальный размер резьбы М10, заданный класс прочности 8.8 резьбового соединения и найденные значения коэффициентов  и

и  по таблице №5 находим:

по таблице №5 находим:

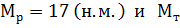

= 21.

= 21.

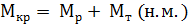

Таким образом, момент на ключе составит:

;

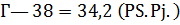

;  = 17 + 21 = 38.

= 17 + 21 = 38.

Это и есть момент затяжки.

Максимально допустимый момент затяжки равен:

=

=  + 0,2

+ 0,2

= 38 + 0,2

= 38 + 0,2  38 = 45,6

38 = 45,6

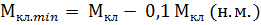

Минимально допустимый момент затяжки равен:

= 38 – 0,1

= 38 – 0,1  .

.

2020-01-14

2020-01-14 272

272