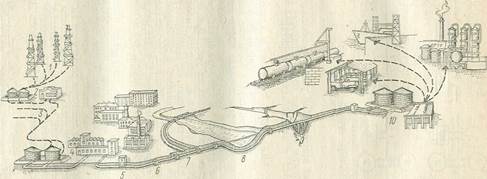

Магистральный нефтепровод представляет собой сложное инженерное сооружение, содержащее целый комплекс технических систем: линейную часть, головные и промежуточные перекачивающие станции, резервуарные парки и др. Линейная часть магистрального нефтепровода – система линейно-протяженных объектов, предназначенных для обеспечения процесса перекачки нефти. Она включает: собственно трубопровод с отводами, лупингами и арматурными узлами; защитные противопожарные сооружения; линейные службы эксплуатации; устройства энергоснабжения и дистанционного управления запорной арматурой и установками электрохимзащиты; линии электропередачи и технологической связи; вдольтрассовые дороги и проезды, переходы через естественные и искусственные препятствия; устройства пуска и приема очистных устройств и приборов диагностики. Назначение линейных сооружений – обеспечение заданных режимов перекачки нефти. В отличие от других линейных сооружений, таких, как автодороги, железные дороги, МНП в течение всего срока эксплуатации находится в сложном напряженном состоянии под воздействием внутреннего давления перекачиваемого продукта и работает как сосуд высокого давления [5]. По нему перекачивается нефть, и это делает его к тому же чрезвычайно энергонасыщенным сооружением. МНП включает следующие группы сооружений, приведенные на рисунке 1.1. Головные сооружения, состоящие из головной перекачивающей станции (ГПС) и подводящих трубопроводов, по которым нефть поступает в резервуарный парк ГПС, где имеются основная и подпорная насосные, внутри площадочные трубопроводы, установка счетчиков, площадка запуска шаровых разделителей, помещение фильтров тонкой очистки, системы общего и оборотного водоснабжения, канализация, электроснабжения, здания административно-бытового и эксплуатационно-хозяйственного назначения, включая лабораторию, ремонтно – механическую мастерскую, склад горюче-смазочных материалов. Резервуарный парк предназначается для приёмки и сдачи нефти и нефтепродуктов, разделения нефтепродуктов по сортам, а также для их приёмки в случае аварийной остановки трубопровода.

1– промысел; 2– пункт переработки нефти; 3– подводящие трубопроводы; 4– головные сооружения; 5– колодец пуска скребка (шара, диагностирующего устройства); 6– линейный колодец; 7– переход под железной дорогой; 8– переход через реку; 9– переход через овраг; 10– конечный распределительный пункт

Рисунок 1.1 – Схема магистрального нефтепровода

Промежуточные перекачивающие станции (ППС) принимают и направляют нефть по трубопроводу до следующей станции, к конечной и промежуточным распределительным станциям. Линейная часть трубопровода сооружается по трем конструктивным схемам: подземной, наземной и надземной. Подземная схема составляется около 98% от общей длины всех построенных трубопроводов [5]. По этой схеме трубы укладывают ниже естественной поверхности грунта. На освоенных территориях глубина заложения обычно не менее 1 м над верхней образующей труб. Наземная схема предусматривает укладку труб на поверхности спланированного грунта или на грунтовое сплошное основание, устраиваемое из привозного грунта. При надземной схеме трубопровод укладывают на опоры, размещаемые на определенном расстоянии друг от друга. При подземной укладке трубопровод и транспортируемый по нему продукт не повергаются резким перепадам температур, что имеет немаловажное значение для обеспечения технологической надёжности трубопровода. Необходимость в наземной и надземной схемах прокладки магистральных трубопроводов возникает при строительстве в неблагоприятных грунтовых условиях. Хотя магистральный трубопровод и представляет собой непрерывную нитку, однако он имеет устройства, позволяющие отсекать отдельные его участки в случае возникновения аварийных ситуаций с целью ограничения объема потерь транспортируемого продукта и уменьшения ущерба, наносимого природе при вытекании продукта из разрушенного участка. На нефтепроводах устанавливают задвижки [5].

1.2 Анализ причин возникновения аварий на магистральных нефтепроводах

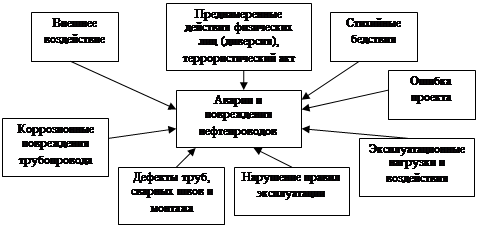

Повреждения магистральных нефтепроводов вызываются действием двух групп факторов. Первая группа связана со снижением несущей способности нефтепровода, вторая - с увеличением нагрузок и воздействий. Снижение несущей способности нефтепровода происходит из-за наличия дефектов в стенке труб и старения металла. Факторы второй группы появляются при эксплуатации действующего нефтепровода (давление, напряжения от воздействий температур перекачиваемой нефти и окружающего трубу грунта, давление слоя грунта над трубой, различные статические и подвижные нагрузки, деформация земной поверхности на подрабатываемых территориях, сейсмические воздействия)[18]. Классификация причин аварий и повреждений на нефтепроводах представлена на рисунке 1.2.

Рисунок 1.2 – Причины аварий и повреждений на нефтепроводах

Для детального анализа причин аварий и повреждений на нефтепроводах рассмотрим каждую причину отдельно.

1.2.1 Внешние воздействия на нефтепровод

К внешним воздействиям на подземные трубопроводы относят возможные нагрузки при производстве различных работ вблизи нефтепровода, наезды тяжелого транспорта, оползни, землетрясения, взрывы и др. Результаты анализа отказов свидетельствуют о том, что одной из основных причин повреждений подземных трубопроводов является воздействие внешних сил, приводящее к образованию поверхностных вмятин, трещин, трещин во вмятинах, разрывов в сварных швах и по телу трубы. [18]. Наиболее распространены повреждения, возникающие в результате проведения ремонтных или строительных работ в непосредственной близости от действующего трубопровода; они относятся к числу потенциально наиболее опасных. Необходимо своевременно оценивать опасность таких повреждений и возможность дальнейшей эксплуатации поврежденного участка трубопровода. Из-за внешних воздействий на отечественных нефтепроводах происходит более 5 % аварий от общего их числа, а по наносимому ущербу они занимают первое место.

1.2.2 Коррозионные повреждения нефтепровода

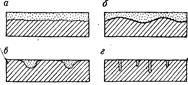

Коррозионные повреждения нефтепроводов – это разрушение металлических поверхностей под влиянием химического или электрохимического воздействия окружающей среды. Подземные нефтепроводы могут подвергаться коррозии под воздействием почвы, блуждающих токов и переменного тока электрифицированного транспорта [80]. Почвенная коррозия подразделяется на химическую и электрохимическую. Химическая коррозия обусловлена действием на металл различных газов и жидких неэлектролитов. Эти химические соединения, действуя на металл, образуют на его поверхности пленку, состоящую из продуктов коррозии. При химической коррозии толщина стенки нефтепровода уменьшается равномерно,т.е. практически не возникают сквозные повреждения труб. Химической коррозии в большей степени подвергаются внутренние стенки нефтепровода [80].

а, б – химическая коррозия; в, г – электрохимическая коррозия.

Рисунок 1.3 – Коррозионные повреждения

Электрохимическая коррозия обусловлена взаимодействием металла трубы с агрессивными растворами грунта. При этом металл выполняет роль электродов, а агрессивные растворы электролитов. Под действием электрохимической коррозии в теле трубы образуются местные каверны и сквозные отверстия. Поэтому этот вид коррозии является более опасным, чем химическая коррозия.

Еще более опасна электрическая коррозия. Она возникает под действием на нефтепровод электрических токов. Эти токи называют блуждающими, так как они проникают в грунт обычно из рельсов электрифицированного транспорта и попадают на нефтепровод в тех местах, где он оголен или имеет поврежденную изоляцию. Двигаясь по трубопроводу, токи выходят из него близ тяговых подстанций. Участки входа тока в нефтепровод называют катодными, а участки выхода – анодными.

Наиболее опасны анодные зоны, так как токи выходят из нефтепровода в виде положительных ионов, что сопровождается интенсивным выносом частичек металла и образованием сквозных отверстий. Для питания электрифицированного транспорта применяется постоянный ток, причем вторым проводом служат рельсы. Хотя рельсы являются хорошим проводником, тем не менее, часть тока, особенно в местах соединений рельсов, попадает в грунт. Двигаясь в грунте, токи имеют тенденцию возвращаться к своим источникам по путям наименьшего сопротивления. Один из таких путей – подземные трубопроводы, имеющие поврежденную изоляцию. В местах повреждения изоляции блуждающие токи попадают на нефтепровод и выходят из него вблизи тяговой подстанции в виде положительных ионов металла. Таким образом, начинается электролиз металла. Анализ отказов отечественных МН показывает, что отказы нефтепроводов из-за наружной коррозии составляют 30 – 35 % от общего их числа.

1.2.3 Дефекты труб

Дефекты труб - любое несоответствие контролируемого параметра качества материалов и изделий регламентированным нормам. Дефекты труб можно классифицировать по двум видам: металлургические и чисто внешние (механические) дефекты стенки трубы. К металлургическим относятся следующие [18]:

а) дефекты металла трубы: неметаллические шлаковые, флюсовые включения; плены, закаты, коррозия (атмосферная кристаллитная, атмосферная поверхностная, газовая высокотемпературная и т.д.); ликвация, науглероживание, перегрев, пережог, пузыри газовые, разнотолщинность листов, разрывы внутренние, раковины усадочные, трещины (водородные, горячие, термические, усталостные и т.д.), флоксны и др.;

б) дефекты стенки трубы: царапины, риски, задиры, забоины, вмятины с различными геометрическими характеристиками (глубина, радиус кривизны, длина, расположение на трубе и т.д.); эрозионные разрушения внутренней поверхности трубы; трещины, возникающие при нарушениях технологии проката; вмятины (в отличие от вмятин механического происхождения), образовавшиеся от вдавливания валками неудаленной окалины, металлической крошки или случайных ударов.

К дефектам сварных швов относятся наплавы (натеки), непостоянные по длине, ширине и высоте швы, грубая чешуйчатость шва, подрезы, трещины, непровары, поры, шлаковые включения, прожоги и др.

Наплавы чаще всего образуются при сварке горизонтальными швами вертикальных поверхностей в результате натекания жидкого металла на кромки холодного основного металла. Причины возникновения наплавов – большая сила сварочного тока, длинная дуга, неправильное положение электрода, большой угол наклона изделия при сварке на подъем и спуск. Подрезы представляют собой углубления (канавки), образующиеся в основном металле вдоль края шва при большой силе сварочного тока и длинной дуге. Подрезы приводят к ослаблению сечения основного металла и могут явиться причиной разрушения сварного соединения [18].

1.2.4 Нарушения правил технической эксплуатации нефтепроводов

Анализ причин отказов магистральных нефтепроводов показывает, что на долю отказов, происшедших из-за нарушения правил технической эксплуатации магистральных нефтепроводов, приходится от 2 до 7 %. Сюда входят отказы по вине эксплуатационного персонала в связи с нарушением сроков и качества технического обслуживания и ремонта, несоблюдением правил техники безопасности при обслуживании и ремонте нефтепроводов и т.д. К дополнительным внешним нагрузкам, возникающим вследствие нарушения правил эксплуатации и вызывающим разрушение трубопровода, относятся гидравлические удары. Они представляют большую опасность для трубопроводов.

Гидравлические удары являются следствием внезапного отключения перекачивающих станций или неправильного переключения задвижек, а также образования в трубопроводе воздушных пробок, которые в ряде случаев могут вызвать толчки давления, подобные гидравлическому удару [18].

1.2.5 Эксплуатационные нагрузки и воздействия

Основными эксплуатационными нагрузками и воздействиями являются внутреннее давление продукта в трубопроводе и температурный перепад (разность между температурами металла труб при укладке и в процессе эксплуатации). При нормальной эксплуатации магистральных нефтепроводов в соответствии с правилами технической эксплуатации внутреннее давление существенно не меняется. Достаточно полно отработаны методы выбора материалов, оборудования и конструкций магистральных нефтепроводов с учетом внутреннего давления. Несколько сложнее учет температурного перепада. Влияние этого параметра на напряженно-деформированное состояние трубопровода зависит от многих факторов [18].

В результате приведенных причин возникают аварии, приводящие к ЧС, классификация которых приведена ниже.

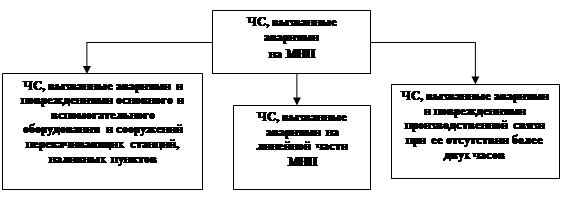

1.3 Классификация ЧС, вызванных авариями на магистральных нефтепроводах

Аварии, возникающие на МНП, приводят к ЧС, так как в результате разлива нефти возможен пожар, разрушения сооружений, гибель людей, значительные потери материальных ценностей, загрязнение окружающей среды.

Классификация ЧС, вызванных авариями на МНП, отображена на рисунке 1.4.

Рисунок 1.4 – ЧС, вызванные авариями на магистральных нефтепроводах

ЧС, вызванные авариями на МНП, могут сопровождаться одним или несколькими следующими событиями:– смертельным(и) случаем(ями);– травмированием с потерей трудоспособности или групповым травматизмом;– воспламенением нефти или взрывом его паров;– утечкой транспортируемой нефти в количестве более 1 т.Нарушение исправного состояния МНП, приведшее к безвозвратным потерям нефти в окружающей природной среде (ОПС) в количестве 1 т и менее, классифицируется как повреждение.Последствия аварий в зависимости от тяжести разделяются на I, II, III категории.К последствиям I категории относятся аварии, приведшие к одному из следующих событий:– смертельному(ым) случаю(ям); травмированию с потерей трудоспособности или групповому травматизму;– воспламенению нефти или взрыву его паров;– безвозвратным потерям нефти, равным 100 т и более.К последствиям II категории относятся аварии, приведшие к безвозвратным потерям нефти, равным 10 т и более.К последствиям III категории относятся аварии, приведшие к безвозвратным потерям нефти более 1 т [9, 61].

ЧС на объектах транспорта и хранения нефти могут проходить по одному из сценариев, описанных в таблице 1.1.

Пожары на объектах возможны при наличии одновременно горючего материала, окислителя и источника зажигания. На объектах хранения и транспортировки нефти горючим веществом является разлившаяся в результате аварии нефть.

Таблица 1.1 – Сценарии развития ЧС и их проявления

| Сценарий ЧС | Последствия (проявления) ЧС |

| Загазованность | Образование зон загазованности горючим или токсичным продуктом, распространение и рассеяние облака парогазовоздушной смеси. Токсическое воздействие на персонал. |

| Пожар пролива | Устойчивое горение паров пролива над поверхностью жидкости, сопровождающееся мощным тепловым излучением, которое воздействует на соседние аппараты, здания, сооружение и на персонал. |

| Взрыв паров нефти | Быстропротекающий процесс физических и химических превращений, сопровождающийся освобождением значительного количества энергии, в результате которого в окружающем пространстве образуется и распространяется ударная волна, сопровождающееся мощным тепловым излучением, которое воздействует на соседние аппараты, здания, сооружение и на персонал. |

В результате причин, приведенных в пункте 1.2, происходят ЧС на МНП, сопровождающиеся поражающими факторами, которые приведены на рисунке 1.5 [15].

Рисунок 1.5 – Поражающие факторы ЧС и параметры их воздействия на МНП

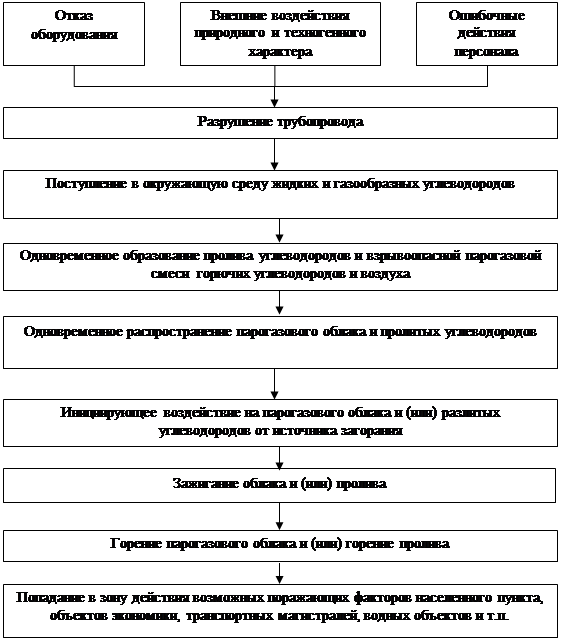

ЧС с пожарами и взрывами на объектах с наличием горючих жидкостей и газов являются, как правило, следствием ситуаций, развивающихся по следующей типовой схеме, представленной на рисунке 1.6 [79].

Рисунок 1.6 – Типовая схема развития аварийной ситуации, связанной с разрушением трубопровода

Таким образом, можно сделать вывод, что ЧС, вызванные авариями на магистральных нефтепроводах, сопровождаются загрязнением окружающей среды, пожарами, гибелью людей, а так же значительным материальным ущербом, поэтому проведем причинно-следственный анализ таких ЧС [9, 79].

1.4 Причинно-следственный анализ ЧС, вызванных авариями на нефтепроводах

Трубопроводный транспорт эксплуатируется достаточно долгое время и причины, по которым возникают ЧС, в течение времени изменяются, поэтому проанализируем причины ЧС в динамике начиная с 1951 года по 2007 год.

В эксплуатировавшихся МНП за период 1951-1965гг. повреждения возникали в основном из-за невыполнения в процессе строительства "Технических условий на производство строительно – монтажных работ по сооружению магистральных трубопроводов", а также из–за отступлений и нарушений "Правил технической эксплуатации магистральных трубопроводов".

Кроме того, повреждения появлялись вследствие неудовлетворительной организации защиты трубопроводов от почвенной коррозии и действия блуждающих токов, из–за повышенных температурных колебаний в течение года (и, следовательно, повышенных температурных напряжений в трубопроводе), в результате размыва грунта под трубопроводом на переходах через водные преграды, оползней, неравномерной осадки грунта после строительства и, наконец, вследствие поставки на строительство некачественных труб (слоистый прокат, неравномерность толщин листов сварных труб, дефекты в заводской сварке и т.д.) [9].

С 1951 по 1965 г зарегистрировано 160 случаев разрушения трубопроводов. Причем, 41,3% составляют сквозные локальные повреждения (свищи), 33,7%– разрывы по монтажным кольцевым стыкам, 20%– разрывы по целому металлу труб и 5% – разрывы по заводским сварным швам.

Однако если рассмотреть разрушения трубопроводов по годам, то можно видеть следующую картину (рисунки 1.7, 1.8).

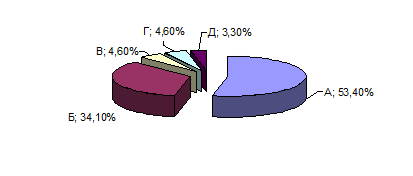

А - сквозные локальные повреждения (свищи), Б - разрывы по монтажным кольцевым стыкам, В - разрывы по целому металлу, Г - разрушения по заводским сварным швам, Д – другие причины

Рисунок 1.7 – Основные причины ЧС на МНП за период 1951–1958 гг.

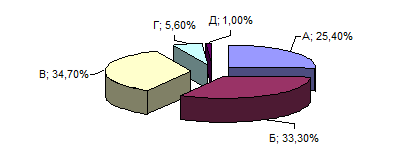

Из рисунка 1.7 следует, что основными причинами ЧС на МНП за период 1951–1958 гг. являются сквозные локальные повреждения (свищи) и разрывы по монтажным кольцевым стыкам, а за период 1959–1965 гг. (см. рисунок 1.8) к этим причинам прибавилась еще одна не менее значимая, разрывы по целому металлу.

А - сквозные локальные повреждения (свищи), Б - разрывы по монтажным кольцевым стыкам, В - разрывы по целому металлу, Г - разрушения по заводским сварным швам, Д – другие причины

Рисунок 1.8 – Основные причины ЧС на МНП за период 1959–1965 гг.

Свищи в 95 % случаев образуются в результате действия на трубопровод блуждающих токов (не была предусмотрена катодная защита, так как проекты трубопроводов были составлены значительно раньше электрификации железных дорог, пролегающих вблизи них) и только 4–5% –агрессивными грунтами (почвенной коррозией). Анализ аварий, произошедших до 1982 года [5], показывает, что в зависимости от года эксплуатации нефтепровода процентное отношение причин разрушений изменяется (таблица 1.2). По представленным данным можно сделать вывод, что коррозионное разрушение трубопроводов занимает первое место, и с течением времени его доля увеличивается. Это связано с тем, что к началу 80–х годов не были разработаны устройства, позволяющие контролировать толщину стенок трубопровода в процессе эксплуатации. Также перед промышленным комплексом не стояла задача очистки нефти вблизи промысла, и нефть перекачивали в неочищенном виде на большие расстояния.

Таблица 1.2 – Разрушения (в % к общему числу) в период эксплуатации в зависимости от различных причин

| Причины | Годы эксплуатации | |

| 4-й | 5-й | |

| Дефекты труб | 17,5 | 18 |

| Дефекты сварных швов (не заводских) | 21 | 20 |

| Дефекты строительно-монтажные | 11 | 3,5 |

| Коррозия | 40 | 50,5 |

| Нарушение правил эксплуатации | 8,5 | 3 |

| Другие причины | 8,5 | 3 |

Достаточно велика доля разрушений, связанных с различными дефектами (труб, сварных швов, СМР). Это также связано с невозможностью своевременно диагностировать аварийное состояние трубопровода. Анализ данных об авариях на линейной части нефтепроводов за 1983–2007 года отражен в таблице 1.3 [79].

Таблица 1.3 – Статистические данные об авариях на линейной части нефтепроводов за 1983–2007 г.г.

| Категория | Кол-во аварий, шт. | Потери нефти, т. | Причины аварий, количество | ||||||

| Почвенная коррозия | Некач. выполнение СМР | Заводской дефект | Механ. повреждение | Устал. разрушение металла | Наруш. правил работ в охран. зоне | Прочие | |||

| I | 166 | 86242,0 | 21 | 47 | 55 | 10 | 15 | 4 | 14 |

| II | 101 | 2567,1 | 16 | 24 | 22 | 15 | 5 | 5 | 14 |

| III | 135 | 747,2 | 27 | 38 | 24 | 11 | 6 | 4 | 25 |

| Некатег | 38 | 245,4 | 9 | 7 | 4 | 1 | 2 | 2 | 13 |

| ВСЕГО | 440 | 89801,7 | 73 | 116 | 105 | 37 | 28 | 15 | 66 |

Первое и второе места по количеству занимают некачественное выполнение СМР и заводские дефекты. Высокий показатель именно этих причин обусловлен тем, что только в 1994 г. МНП были оснащены прибором "Ультраскан", которым можно определять различные дефекты труб, изоляционных покрытий.

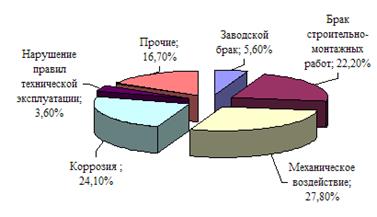

За период с 1997 - 2007 гг. на нефтепроводах на территории РФ произошли ЧС, вызванные авариями с разливом нефти, по следующим причинам, приведенным на рисунке 1.9.

Рисунок 1.9 – Основные причины ЧС на МНП на территории РФ за период 1997-2007 гг.

Таким образом, для более полного описания чрезвычайной ситуации на объектах хранения и перекачки нефти, рассмотрим некоторые аварии на магистральных нефтепроводах, произошедшие в РФ за последние 2 года.

1.5 Анализ ЧС, возникших в результате аварий на магистральных нефтепроводах

Анализ ЧС, происшедших в результате аварий на магистральных нефтепроводах, необходим для того, чтобы выявлять сценарии возможных ЧС и особенности прогнозирования, предотвращения и ликвидации ЧС.

В настоящее время возникают ЧС, вызванные авариями на магистральных нефтепроводах, в ходе которых происходит утечка нефти, пожары и взрывы. Рассмотрим несколько подобных ЧС, происшедших на территории РФ за последнее время.

20 февраля 2005 года во время ремонтных работ ООО "Транссибнефть" в районе с. Старый Боготол Красноярского края произошел разлив нефти. В результате оказались загрязненными 45 земельных участков жителей села Старый Боготол и ручей Боготольчик.

22 января 2006 года в ОАО Уфимский НПЗ (топливное производство, установка ЭЛОУ-АВТ-6) был обнаружен очаг возгорания в районе блока теплообменников с последующим возникновением пожара. Через 3,5 часа пожар был ликвидирован. Эксплуатация установки приостановлена. Пострадавших нет [78].

7 февраля 2006 года - во время ремонтных работ на магистральном нефтепроводе "Нижневартовск - Курган - Куйбышев" под городом Миасс Челябинской области произошел разлив 10 т нефти. Начался пожар, который уничтожил передвижную насосную установку.

23 марта 2006 года на магистральном трубопроводе "Малгобек - Тихорецк" обнаружилась нелегальная врезка. Во время вспашки поля плугом был подрезан резиновый шланг, при помощи которого осуществлялись хищения. В результате произошел разлив 2 кубометров нефти.

13 марта 2007 года в официальной сводке МЧС РФ появилось сообщение о том, что в 9 утра 12.03.2007 на нефтепродуктопроводе "Нижний Новгород-Альметьевск" в районе Кстово (Нижегородская область) произошла авария с разливом около 50 т дизельного топлива. Причина аварии – неудовлетворительное техническое состояние [78].

31 июля 2007 года произошла ЧС на нефтепроводе в Мелеузовском районе Башкирии, в результате ремонтных работ, площадь загрязнения составила 250-300 кв. м грунта. По данным спасателей, в понедельник в 19:45 в 3 км западнее поселка Зирган произошел прорыв нефтепровода диаметром 300 миллиметров. В водоемы нефтепродукт не попал. Жертв и пострадавших нет [78].

Таким образом, из приведенных данных можно сделать вывод, что ЧС, вызванные авариями на магистральных нефтепроводах, случаются довольно часто и приводят к загрязнению окружающей среды нефтью, пожарам, взрывам, гибели людей, животных, а так же к значительному материальному ущербу. И поэтому возникает необходимость в разработке мероприятий по ликвидации последствий аварии в полном объеме в кратчайшие сроки. И так как невозможно точно определить, что же явится причиной возможного разрушения трубопровода, приведем статистические данные по ЧС, вызванным авариями на магистральных нефтепроводах.

1.6 Статистика ЧС, вызванных авариями на нефтепроводах

На несущую способность, а, следовательно, и надёжность магистральных нефтепроводов, влияет много различных факторов. Нельзя заранее точно предсказать, что явится причиной возможного разрушения нефтепровода, а значит, и определить их число и распределение во времени. В какой–то мере разрушение является случайным событием, и для оценки вероятности разрушения на том или ином трубопроводе или его участке необходимо использовать вероятностно – статистический подход. Общая ориентировочная оценка может быть определена по статистическому анализу аварий, имевших место в предыдущие годы [27]. В таблице 1.4 приведены данные о частоте отказов в год на 1000 км нефтепроводов.

Таблица 1.4 – Частота отказов (в %) в год на 1000 км

| Вид трубопровода | Аварии | Годы эксплуатации | ||||||

| 1-й | 2-й | 3-й | 4-й | 5-й | 6-й | 7-й | ||

| Нефтепроводы | крупные | 3,7 | 2,33 | 2,77 | 1,18 | 1,21 | 0,7 | 1,0 |

| мелкие | 10,7 | 5,64 | 3,97 | 3,62 | 3,59 | 3,2 | 5,23 | |

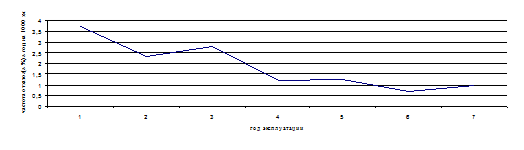

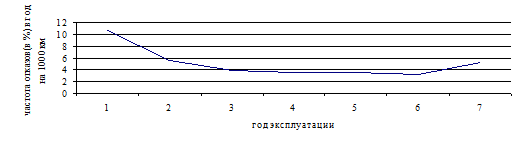

На основании данных таблицы 1.4 построены графики зависимости частоты отказов от года эксплуатации (рисунки 1.10, 1.11).

Рисунок 1.10 – График зависимости частоты отказов, влекущих крупные аварии, от года эксплуатации

Рисунок 1.11 - График зависимости частоты отказов, влекущих мелкие аварии, от года эксплуатации

Из графика, изображенного на рисунке 1.10 видно, что частота отказов с течением времени постепенно снижается. С учетом того, что анализируется достаточно короткий период времени, это вполне закономерно, так как в первые годы эксплуатации отказывают те участки МНП, где присутствует дефект (они обнаруживаются быстрее всего), ремонтные работы в первые годы ведутся не так активно, поэтому наблюдается убывающая зависимость.

График, изображенный на рисунке 1.11, что он является типовой графиком изменения интенсивности отказов с течением времени. Первые три года – участок приработки, проявляются отказы, вызванные нарушениями технологического процесса и производством работ; 4–6–й года – участок нормальной эксплуатации, 7–й и далее года – участок старения и износа.

Статистические данные об авариях на нефтепроводах за 1987–2007 годы в СССР и России (таблица 1.5) [27, 78].

Таблица 1.5 – Статистические данные об авариях на нефтепроводах за 1987–2007 годы

| Год | Протяженность нефтепроводов, тыс. км | Число аварий | Число аварий, приведенное к 1000 км нефтепроводов |

| 1987 | 43,7 | 50 | 1,21 |

| 1988 | 45,7 | 31 | 0,71 |

| 1989 | 45,4 | 47 | 1,03 |

| 1990 | 48,0 | 25 | 0,52 |

| 1991 | 50,9 | 37 | 0,73 |

| 1992 | 54,2 | 23 | 0,42 |

| 1993 | 56,2 | 22 | 0,39 |

| 1994 | 56,6 | 18 | 0,32 |

| 1995 | 57,1 | 18 | 0,31 |

| 1996 | 59,5 | 16 | 0,27 |

| 1997 | 60,4 | 24 | 0,40 |

| 1998 | 62,2 | 27 | 0,43 |

| 1999 | 64,2 | 24 | 0,37 |

| 2000 | 64,1 | 16 | 0,25 |

| 2001 | 65,9 | 25 | 0,38 |

| 2002 | 66,3 | 17 | 0,26 |

| 2003 | 66,7 | 17 | 0,25 |

| 2004 | 49,7 | 10 | 0,20 |

| 2005 | 49,7 | 10 | 0,20 |

| 2006 | 49,7 | 12 | 0,24 |

| 2007 | 49,6 | 12 | 0,24 |

Частота возникновения аварий на линейной части магистральных нефтепроводов за период эксплуатации имеет следующие количественные значения:

– частота возникновения аварий на линейной части магистральных нефтепроводов в России равна 2,98×10-4 событий×км-1×год –1;

– частота возникновения аварий на линейной части магистральных нефтепроводов в Западной Европе равна 1,92×10-4 событий × км-1 × год –1.

Среднее значение приведенных выше частот возникновения аварий на линейной части магистральных нефтепроводов 2,45×10-4 событий×км-1 × год–1.

Кроме того, имеются сведения о частоте отказов нефтепроводов в зависимости от характера отказа или повреждения (таблица 1.6).

Таблица 1.6 – Частота отказов в зависимости от характера отказа нефтепровода

| Характер отказа нефтепровода | Частота отказов, событий×км-1×год –1 |

| Коррозионный отказ. Одиночный коррозионный сквозной дефект с эквивалентным диаметром 2 дюйма | 2,4×10-4 |

| Структурный отказ. Усталостная трещина в стенке трубопровода с эквивалентным диаметром 12 дюймов | 6,0×10-5 |

| "Гильотинный" разрыв. Разрыв трубы на полное сечение в результате внешних воздействий | 6,12×10-5 |

Таким образом, анализ статистических данных дает сведения о частоте отказов нефтепроводов и вероятности возникновения ЧС, негативные последствия которых возможно снизить за счет превентивных мероприятий.

1.7 Превентивные мероприятия, проводимые в режимах повседневной деятельности и повышенной готовности на магистральных нефтепроводах

Предупреждение аварий с разливов нефти достигается комплексом превентивных мероприятий, а именно:

- создание собственных формирований (подразделений) для ликвидации разливов нефти и нефтепродуктов, проведение аттестации указанных формирований в соответствии с законодательством Российской Федерации, оснащение их специальными техническими средствами или заключение договоров с профессиональными аварийно-спасательными формированиями (службами);

- создание резервов финансовых средств и материально-технических ресурсов для локализации и ликвидации разливов нефти и нефтепродуктов;

- обучение работников способам защиты и действиям в чрезвычайных ситуациях, связанных с разливами нефти и нефтепродуктов;

- разработка декларации промышленной безопасности опасных производственных объектов [78];

- организация и осуществление производственного контроля за соблюдением требований промышленной безопасности на опасном производственном объекте;

- проведение корректировки планов при изменении исходных данных;

- создание и поддержание в готовности системы обнаружения разливов нефти и нефтепродуктов, а также системы связи и оповещения [78];

- проверка работоспособности автоматических систем обнаружения и оповещения о возникновении аварии на объектах;

- контроль на объекте за выполнением правил противопожарной безопасности;

- защита персонала и населения: организация системы оповещения о возникновении ЧС, обеспечение персонала индивидуальными средствами защиты, планирование проведения эвакуации;

- подготовка к привлечению при необходимости дополнительных сил и средств в соответствии с планом взаимодействия [27].

Так же для предупреждения ЧС, вызванных авариями на магистральных нефтепроводах необходимо выполнение графиков планово - предупредительного ремонта механо-технологического и энергетического оборудования и средств автоматизации и телемеханизации, обеспечение готовности технических средств, применяемых при ликвидации возможных ЧС, обеспечение готовности ремонтного персонала [78].

Для обеспечения нормальной эксплуатации трубопровода требуется целый комплекс научно-технического и аппаратно-программного обеспечения. Рассмотрим основные методы обеспечения безопасности эксплуатации магистральных нефтепроводов.

1.7.1 Информационно-экспертная система безопасной эксплуатации нефтепровода

С появлением специфических программных продуктов геоинформационных систем (ГИС) появилась возможность анализа надежности работы и управления эксплуатацией таких пространственно распределенных объектов, к которым относятся нефтепроводы, на единой графической основе [25].

Опыт внедрения ГИС технологий позволяет утверждать, что информационно-экспертная система безопасной эксплуатации нефтепроводов осуществляет следующие функции.

1) Функции сбора и накопления информации:

- накопление информации об эксплуатируемой аппаратуре нефтепровода и эксплуатационных характеристиках (тип, марка, год сдачи в эксплуатацию, паспортные данные, завод изготовитель, технологические схемы, наработка, число и виды отказов, средств электрохимической защиты, катодной защиты и др.);

- накопление информации о сроке, типе и содержании технического обслуживания и планово-предупредительных ремонтах;

- накопление информации о дефектах (характеристики, развитие, степень опасности, место расположения и др.);

- описание условий прокладки и залегания трубопровода (картографическая, геодезическая, геодинамическая, геоморфологическая, геологическая, экологическая и другая информация, характеризующая трассу нефтепровода);

- точное определение местоположения на цифровой карте и на местности дефектов, характерных точек трубы, характеристик трассы нефтепровода.

2) Функции отчетности:

- формирование отчетов по установленной нормативными документами форме о работе отдельных агрегатов и узлов, составляющих трубопроводную геотехническую систему;

- формирование электронных и бумажных вариантов Паспорта нефтепровода, Технологического регламента. Отчета об охране окружающей среды и других необходимых технологических документов с автоматизацией соответствующих расчетов;

- формирование бумажных проектов и смет на ремонт отдельных участков, агрегатов и узлов нефтепровода, графиков, таблиц и справок для руководящего состава организации [25].

3) Функции экспертной системы как системы оценки надежности и принятия решений:

- сбор и представление данных о всех видах диагностики трубопроводной системы;

- расчеты долговечности трубопровода при наличии на них дефектов в виде коррозии, расслоений, вмятин, гофр и др.;

- расчеты критических размеров дефектов, при достижении которых линейные участки необходимо ремонтировать или заменять;

- обобщение и анализ поступающей в систему информации о работе нефтепровода и изменениях на земной поверхности в его районе;

- разработка комплексов алгоритмов и программ по расчетам характеристик работы трубопроводной геотехнической системы (гидравлических характеристик, остаточного ресурса и др.)

4) Функции экономического и геоэкологического анализа:

- разработка алгоритмов и программ расчета экологического ущерба от возникновения возможных аварий: оценка риска возникновения аварий и чрезвычайных ситуаций на нефтепроводе;

- разработка алгоритмов и программ расчета стоимости замены трубы на отдельных участках нефтепровода и стоимости ремонтно-восстановительных работ;

- расчеты необходимого количества электроэнергии для обеспечения надежной работы нефтепровода;

- расчеты, связанные с ведением земельного кадастра и с определением экономических показателей [25].

Применение геоинформационных систем и совмещение данных аппаратной диагностики имеет важное значение в формировании безопасности на магистральном нефтепроводе.

1.7.2 Спутниковый мониторинг трубопроводов и технология мониторинга геотехнических систем

В последние годы используется спутниковый мониторинг за коррозионным состоянием трубопроводов, в частности нефтепроводов ("Enbridge Pipeline Inc" США) [38]. Их использование особенно эффективно для коррозионного мониторинга удаленных и труднодоступных участков. Для мониторинга используются спутники, находящихся на низкой орбите. На наиболее вероятные, с точки зрения коррозионной активности, участки трассы накладывается специальная пленка, реагирующая на поступление к ней водорода в случае усиления коррозии. Изменение цвета фиксируется расположенными на земле специальными датчиками, а соответствующие сигналы передаются к спутникам, через которые поступают в главный офис компании.

Для контроля утечек применяются такие методы, как наблюдение с воздуха или обход линии, сообщения случайных очевидцев, мониторинг условий эксплуатации трубопроводов с использованием "интеллектуальной" технологии и другие; все они характеризуют той или иной степенью достоверности. Наилучший результат в определении утечек дает оптимальное сочетание этих методов [38]. Расчетный метод мониторинга утечек из трубопровода характеризуется различной сложностью в зависимости от сложности трубопроводной системы.

Мониторинг состоит из двух блоков: оперативного контроля за состояние и управления состоянием геотехнических систем. Организационно мониторинг представляется по схеме: статистика – динамика – прогноз. Он реализуется через три этапа: паспортизация объектов, стационарные исследования, моделирование и прогноз функционирования геотехнических систем при различных режимах и эксплуатации. В процессе паспортизации устанавливаются типы возможных дискомфортных ситуаций, причины и факторы, способные их вызвать, формы и масштабы проявления [66].

На втором этапе мониторинга осуществляются режимные исследования на участках прогнозируемых дискомфортных ситуаций. В их пределах осуществляется: ежегодные аэровизуальные обследования, аэрофотосъемки, тепловые инфракрасные аэросъемки, комплексные исследования. На третьем этапе осуществляется картографическое и математическое моделирование состояния и прогноз функционирования геотехнических систем при различных режимах её эксплуатации [66].

1.7.3 Система комплексного анализа надежности линейной части нефтепровода

Для предотвращения аварий на магистральных нефтепроводах и осуществления ремонтов осуществляется комплексный подход к получению, систематизации и анализу всей совокупности данных о состоянии нефтепровода: дефектах, предыдущих ремонтах, данных анализа аварий. Актуальным остается задача разработки общей методологии и создания базовой системы и анализа диагностической информации, учитывающий комплексный многофакторный характер данных о состоянии магистрального нефтепровода: данных внутритрубной диагностики инспекционными снарядами, об авариях и ремонтах, лабораторных и натуральных испытаний [1].

Оптимальный вариант диагностической системы в целом сочетает:

- средства эффективного анализа совокупности данных о состоянии магистрального нефтепровода;

- результаты комплексного материаловедческого исследования различных внешних и внутренних факторов (условий эксплуатации, степени и характера дефектности труб и сварных швов, структурного состояния металла труб);

- комплексное моделирования кинетики развития процессов разрушения линейной части магистрального нефтепровода, обеспечивающую возможность прогнозирования долговечности локальных участков нефтепровода [1].

На рисунке 1.12 приведена схема взаимосвязанного функционирования систем диагностирования и прогнозирования.

Рисунок 1.12 - Блок-схема взаимосвязанного функционирования систем диагностирования и прогнозирования

Прогнозирование аварий тесно взаимодействует с оценкой надежности. Актуальной является задача оценки эффективности трубопроводных систем с учетом конструктивно-технологических и эксплуатационных аспектов с позиций оценки показателей надежности и безопасности.

1.7.4 Надежность и безопасность нефтепроводов с технологическими и эксплуатационными повреждениями

Проблема надежности и безопасности нефтепроводов имеет комплексный характер и связана с поиском оптимальных решений экономических и инженерных задач.

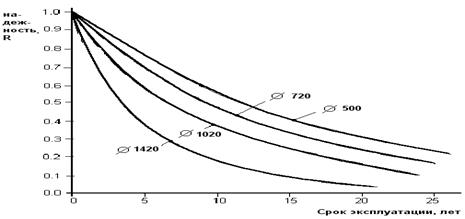

Формально нефтепровод рассматривается как система из последовательно соединенных элементов труб. Надежность такой системы ограничена в пространстве и времени. Ограничения в пространстве связаны с действием масштабного фактора. Чем больше диаметр нефтепровода и чем больше его протяженность, тем выше вероятность появления критических дефектов или повреждений, способных привести к катастрофическому разрушению. Ограничения во времени связаны с неизбежным накоплением повреждений в металле труб [3]. Указанные ограничения отчетливо проявляются в статистических оценках надежности (рисунок 1.13).

Рисунок 1.13 - Статистические оценки функции надежности нефтепроводов в зависимости от их диаметра и срока эксплуатации

Как видно из представленных данных даже при небольших сроках эксплуатации нефтепроводы имеют недопустимо низкие показатели надежности. Анализ возможностей повышения надежности нефтепроводов за счет конструктивно-технологических факторов показывает, что теоретическая надежность нефтепровода равна произведению надежностей элементов [1, 3].

По данным статистического анализа дефектности сварных соединений нефтепроводов расчетная надежность нефтепровода диаметром 500 мм протяженностью 1000 км (без учета накопления повреждений) составляет 0,6-0,98. Для нефтепроводов с диаметром выше 720 мм эти значения оказываются еще ниже – 0,3-0,95. Повысить надежность нефтепроводов за счет дальнейших конструктивно-технологических ограничений дефектов и повреждений крайне сложно.

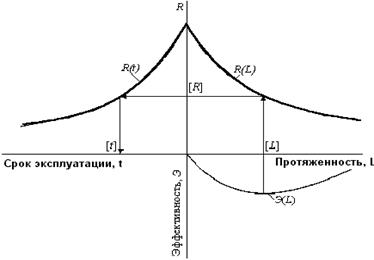

Рисунок 1.14 - Схема определения нормативной надежности, эффективной протяженности, и безопасного ресурса трубопровода

Учитывая эти обстоятельства, безопасность нефтепроводов повышается за счет ограничений масштабного фактора (диаметра, протяженности) или времени эксплуатации. На рисунке 1.14 приведена схема определения ограничений масштабного фактора. Для этого вводится комплексный показатель эффективности нефтепровода в процессе эксплуатации. В его структуре могут содержаться технико-экономические и стоимостные параметры затрат и доходов. На первой стадии при увеличении масштабного фактора эффективность нефтепровода возрастает за счет расширения числа потребителей и передачи большего числа продукта. В последствии начинается неизбежное снижение эффективности из-за возрастания потерь от аварий, затрат на диагностику и проведения ремонтных операций. Точка максимума эффективности определяет предельный уровень надежности нефтепровода и его оптимальные, с точки зрения безопасности, параметры: диаметр и протяженность. Протяженность служит основным ограничителем, а диаметр дополнительным. При уменьшении диаметра может быть увеличена допустимая протяженность нефтепровода.

Ограничения по времени носят соподчиненный характер. Они определяют безопасный ресурс нефтепровода. В качестве критерия здесь выступает нормативный уровень надежности, определяемый масштабным фактором. Надежность нефтепровода в процессе эксплуатации на любом отрезке времени не допускается ниже этой нормы. Исходя из этого, получается допустимый ресурс. Эксплуатация нефтепровода за пределами ресурса без проведения полной диагностики и необходимой реконструкции считается недопустимой [38].

Изложенная схема дает основания для системного решения экономических и инженерных задач безопасной эксплуатации нефтепроводных систем. Ограничения по протяженности, диаметру и времени эксплуатации нефтепровода являются неизбежными и объективно обусловленными. Расширение этих ограничений осуществляется только на базе принципиально иных конструктивно-технологических схем нефтепроводов.

Так же для обеспечения экологической и промышленной безопасности магистрального нефтепровода необходимо внедрение новых технологий. С этой целью проведем анализ патентной литературы в области технической диагностики состояния трубопроводов.

1.8 Анализ патентной литературы в области технической диагностики состояния трубопроводов

Одной из важнейших проблем трубопроводного транспорта является сохранение нормального состояния линейной части магистральных трубопроводов, т.е. заблаговременное нахождение дефекта на трубопроводе и устранение его. Совершенно очевидно, что вскрытие трубопровода для его непосредственного визуального обследования экономически неоправданно. К тому же обследовать можно только внешнюю поверхность трубопровода. Поэтому появляется необходимость в диагностике трубопровода без его вскрытия и остановки перекачки. Эта проблема решается с помощью технической диагностики.

Целью технической диагностики являются определение возможности и условий дальнейшей эксплуатации диагностируемого оборудования и в конечном итоге повышение промышленной и экологической безопасности [37].

Задачами технической диагностики, которые необходимо решить для достижения поставленной цели, являются:

-обнаружение дефектов и несоответствий, установление причин их появления и на этой основе определение технического состояния трубопровода;

-прогнозирование технического состояния и остаточного ресурса (определение с заданной вероятностью интервала времени, в течение которого сохранится работоспособное состояние трубопровода).

В настоящее время используются запатентованные способы диагностики состояния трубопроводов, приведенные в таблице 1.7.

Таблица 1.7 - Запатентованные способы диагностики состояния трубопроводов

| Название патента | № и дата публикации | Индекс МПК | Описание способов и методов |

| Способ и устройство акустической диагностики сварных швов трубопроводов | № 2325637, 27.05.2008г | G01N29/04 | Осуществляется ударное возбуждение акустических затухающих колебаний в расположенных вдоль сварного шва участков (зон) и последующая регистрация этих колебаний преобразователем с последующей обработкой данных в компьютере. |

| Способ диагностики состояния магистрального трубопровода | № 2318203, 27.02.2008 г. | G01N23/18 | Стенку трубопровода изнутри облучают пучком рентгеновского излучения с панорамной геометрией относительно оси источника рентгеновского излучения, используя рентгеночувствительные элементы первой и второй группы, при этом предварительно на бездефектном участке трубопровода многоэлементный преобразователь устанавливают в рабочее положение ось источника рентгеновского излучения и ось трубопровода, а в фиксированных положениях источника рентгеновского излучения измеряют разность сигналов между каждой из N пар рентгеночувствительных элементов первой и второй групп, имеющих одинаковый порядковый номер n=1, 2, 3,..., N, причем о наличии и месте дефекта судят соответственно по величине и знаку измеряемых разностных сигналов [37]. |

| Способ прогнозирова- ния аварийного технического состояния трубопровода | № 2286558, 27.10.2006 г. | G01N17/02 | Вблизи трубопровода устанавливают датчик скорости коррозии (ДСК) и периодически снимают его текущие показания. Затем показания с ДСК сравнивают с соответствующим пороговым значением. После чего суммируют за определенный период времени показания ДСК и сравнивают суммарные значения со вторым пороговым значением. При превышении полученными сигналами хотя бы одного из пороговых значений прогнозируют аварийное состояние трубопровода |

| Система внутритрубной диагностики трубопровода | № 2279652, 10.07.2006 г. | G01M3/28 | Система внутритрубной диагностики трубопровода выполняется в виде снаряда батитермографа, представляющего собой герметичную капсулу с ведущими манжетами из мягкой резины с преобразователями продольной координаты, и аппаратуры отложенной обработки [37]. Технический результат: определение высотного положения трубопровода, контроль за температурой и гидростатическим давлением, создаваемыми в трубе, определение сопротивления трению, измерение падения давления по длине трубопровода и определение мест утечек из трубы через свищи и трещины [37]. |

| Устройство для автоматизиро- ванной диагностики трубопроводов | № 2251049, 27.04.2005 г. | F17D5/00 | Устройство включает в себя корпус, диагностическую аппаратуру, турбину, предохранительный механизм, электрогенератор и аккумуляторную батарею. Техническим результатом изобретения является повышение надежности заявленного устройства за счет применения предохранительного механизма, который предотвращает выход устройства из строя, например, в случае его остановки (застревания) в трубопроводе. |

| Измеритель параметров коррозии | № 2225594, 10.30.2004 г. | G01D9/00 | Прибор содержит датчик-зонд, блок предварительной обработки сигналов, многоканальный аналого-цифровой преобразователь, микропроцессор, энергонезависимый модуль памяти, жидкокристаллический дисплей, клавиатуру, часы реального времени, нагревательный элемент и датчик температуры. Техническим результатом данного технического решения является расширение функциональных возможностей прибора и увеличение температурного диапазона, при котором может работать прибор [37]. |

| Способ путевого обследования и диагностики действующих магистральных нефтепроводов и система для его осуществления | № 2228487, 10.05.2004 г | F17D5/00 | Способ заключается в телеинспекции обследуемого объекта, при этом система включает видеокамеру типа VB21C-R36 или KPC-190SW с углом обзора 92 градуса, галогеновые источники света мощностью 5-10 Вт, цифровую записывающую видеокамеру типа DCR-TRV17E Sony с монитором 3,5 дюйма или ей подобную, горизонтальную платформу толщиной 80 мм, выполненную из брусков хвойных пород дерева, пропитанных в кипящем индустриальном масле, барабан с трехжильным питающим кабелем, имеющим двойную изоляцию, поплавки и знаки длины пройденного расстояния, направляющий ролик для кабеля и независимый источник постоянного тока напряжением 12 вольт. Техническим результатом изобретения является оперативное обследование трубопровода[37]. |

| Способ диагностики состояния магистральны трубопроводов с использованием радиоактивных индикаторов | № 2159930, 27.11.2000 г. | G01N23/00 | Способ включает перемещение внутри трубопровода снаряда-дефектоскопа, регистрацию его перемещения и излучения радиоактивных индикаторов. В качестве радиоактивных индикаторов используют содержащиеся в транспортируемом продукте природные радионуклиды и радиоактивные продукты их распада, накопившиеся в стенке трубопровода и прилегающем к внешней поверхности трубопровода грунте за время эксплуатации трубопровода. Характер дефекта определяют, сравнивая уровень гамма-излучения короткоживущих изотопов с суммарным уровнем гамма-излучения или/и с уровнем низкоэнергетического гамма-излучения на выделенном участке стенки трубопровода. |

| Способ акустико-эмиссионной диагностики трубопроводов | № 2057332, 27.03.1996 г. | G01N29/14 | Способ заключается в перемещении диагностической системы по трубопроводу под действием протекающей жидкости, регистрации акустического излучения от течи, создании волны локальных напряжений стенок трубопровода в области диагностической системы по мере ее продвижения, дополнительной регистрации возникающих при этом сигналов акустической эмиссии[37]. |

| Внутритрубный многоканальный профилемер | № 2164661, 27.03.2001 г. | G01B5/28 | На корпусе профилемера закреплен пояс чувствительных рычагов, прижимаемых к внутренней поверхности трубопровода. В корпусе размещены средства обработки и хранения измеренных данных, одометрическая система и электромагнитный маркерный передатчик для определения положения дефектоскопа внутри трубопровода. |

Все рассмотренные запатентованные способы диагностики состояния магистральных трубопроводов способны повысить экологическую и промышленную безопасность [37].

В случаях, когда рассмотренные методы и способы по предупреждению ЧС оказываются недостаточными и возникает авария, приводящая к ЧС, на МНП, необходимо выполнять аварийно-спасательные и другие неотложные работы (АСДНР), для чего рассмотрим основные принципы и требования к планированию АСДНР при аварии на объектах хранения и транспортировки нефти.

1.9 Основные принципы и требования к планированию аварийно спасательных и других неотложных работ при ЧС на МНП

При планировании ведения АСДНР для ликвидации аварии с разливом нефти и уменьшения последствий необходимо:

- заблаговременно спрогнозировать и оценить возможную обстановку;

- выбрать технологию ведения АСДНР;

- рассчитать количество потребных сил и средств;

- организовать взаимодействие между подразделениями;

- предусмотреть аттестацию формирования на право ведения специализированных АСДНР.

При получении сообщения об обнаружении аварии для оперативного реагирования на чрезвычайную ситуацию начальник ЛПДС посылает оперативную группу, которая производит разведку и рекогносцировку [58].

По прибытии представителей служб, функциональных звеньев РСЧС создается штаб руководства АСДНР из числа представителей (руководителей) сил, участвующих в проведении АСДНР. Определяется место работы штаба, порядок представления донесений и взаимодействия по обмену информацией.

Руководителю АСДНР подчиняются все подразделения, участвующие в ликвидации последствий аварии. Он несет ответственность за организацию и проведение АСДНР, безопасность людей, участвующих в АСДНР[58].

При ликвидации ЧС на МНП проведение АСДНР имеет особенности, рассмотрим их ниже.

1.9.1 Особенности проведения аварийно-спасательных работ при ликвидации аварии с разливом нефти

Трудности проведения аварийно-спасательных и других неотложных работ при ликвидации последствий аварии с разливом нефти заключаются в том, что:

- магистральные нефтепроводы пролегают под землей на глубине равной или меньше толщины промерзания почвы в зависимости от рельефа местности;

- нефть заливает и скрывает места повреждений;

- затрудняется передвижение людей и техники у места аварии;

- загрязняется местность, люди и техника;

- ограничено применение эффективных средств ликвидации ЧС с потенциальными источниками зажигания (резка и сварка, взрывная техника, техника с двигателями внутреннего сгорания, электрооборудование) вследствие пожароопасности обстановки[51].

В результате возникающих затруднений возрастает время ликвидации ЧС, увеличивается прямой и косвенный ущерб (затраты на ремонтные работы, увеличение периода сокращенного производства).

А при возникновении пожара ликвидация ЧС должна основываться, преимущественно, на механических способах: ликвидация пожара, локализации разлива, механическом сборе разлившейся нефти, использовании сорбирующих материалов многоразового использования [16, 46].

1.9.2 Порядок проведения аварийно-спасательных и других неотложных работ при ликвидации аварии с разливом нефти

Все аварийно-спасательные и другие неотложные работы при ликвидации аварии с разливом нефти должны выполняться в строгой последовательности для обеспечения выполнения работ в минимальные сроки и в полном объеме.

Мероприятия по ликвидации ЧС с разливом нефти:

- разведка, установление границ опасной зоны, информирование населения;

- спасательные работы при необходимости, оказание первой медицинской помощи (ПМП), эвакуация, жизнеобеспечение населения, МТО формирований;

- локализация и ликвидация пожара при его наличии, предупреждение его возникновения;

- локализация разлива;

- сбор нефти, сбор нефти с поверхности воды при попадании ее в водные объекты, установка боновых заграждений;

- ремонт поврежденного нефтепровода;

- срезание загрязненного грунта;

- вывоз загрязненного грунта;

- ввоз чистого грунта, выравнивание грунта;

- возвращение населения, вывод формирований.

Для успешного проведения АСДНР необходимо обеспечение эффективного использования сил и средств различного предназначения, т.е. организация управления ликвидацией ЧС [49].

1.10 Организация управления ликвидацией ЧС, вызванной аварией с разливом нефти

Управление ликвидации ЧС, вызванной аварией с разливом нефти заключается в целенаправленной деятельности органов управления по развитию и совершенствованию мероприятий по локализации и ликвидации ЧС, а также мероприятий по поддержанию территориальных и функциональных подсистем в готовности и практическому их пополнению в повседневной деятельности при угрозе или возникновении опасности разгерметизации трубопровода и выхода нефти на поверхность.

Главной целью управления ликвидацией ЧС является обеспечение эффективного использования сил и средств различного предназначения, в результате чего работы в зонах ЧС должны быть выполнены в полном объеме, в кратчайшие сроки, с минимальными потерями населения и материальных средств [44]. Оперативность, устойчивость и непрерывность управления обеспечивается:

- максимальным приближением управления в повседневных условиях к управлению при возникновении, угрозе возникновения и ликвидации ЧС;

- заблаговременным созданием во всех звеньях управления запасных и основных пунктов управления;

- оснащением пунктов управления средствами связи и оповещения;

- сопряжением средств связи и систем оповещения РСЧС с соответствующими системами оповещения Министерства обороны и МВД;

- заблаговременной подготовкой дублирующих органов управления;

- заблаговременной разработкой со своевременным осуществлением мероприятий по восстановлению нарушенного управления.

Организация связи и оповещения осуществляется в соответствии с постановлением Совета Министров Правительства РФ от 1 марта 1993 года № 178 "О создании локальных систем оповещения в районах размещения потенциально опасных объектов".

Рассмотрим основные мероприятия, проводимые органами управления и силами при возникновении разливов нефти:

- оповещение органов управления и сил, порядок доведения информации о факте разлива нефти;

- оценка объемов разлива нефти, определение границ зоны разлива и его влияния на природные и производственные объекты;

- прогнозирование возможных последствий аварии с разливом нефти;

- принятие решения о локализации разлива нефти;

- выдвижение сил и средств в зону разлива;

- мероприятия по защите населения (при необходимости);

- мероприятия по локализации разлива нефти;

- контроль за состоянием окружающей природной среды в районе разлива нефти и обстановкой на аварийном объекте, осуществляющем транспортировку нефти, и на прилегающей к нему территории [44].

Так же эффективность проведения АСДНР зависит от организации обеспечения их ведения.

2020-01-14

2020-01-14 7738

7738