Предприятия располагают преимущественно за чертой населенных пунктов и лишь в исключительных случаях на территории населенных пунктов в специально выделенных промышленных районах.

Площадка промышленного предприятия должна быть расположена на ровном, возвышенном месте с небольшим уклоном, обеспечивающим отвод поверхностных, вод, с низким уровнем подпочвенных вод. Обеспечение стока дождевых, талых, а также фунтовых вод имеет большое значение для благоустройства территории предприятия и снижения уровня подпочвенных вод. Уровень грунтовых вод должен быть ниже глубины устройства подвалов, туннелей и т.п. Высокий уровень подпочвенных, вод недопустим, так как на предприятиях имеются подземные сооружения – туннели для электрических кабелей, трубопроводы, устройства для удаления стружки, и др., проникновение в которые фунтовых вод может быть причиной аварии.

Ровная поверхность территории предприятия обеспечивает удобство и повышает безопасность движения людей и транспортных, средств. Площадка, намеченная для строительства промышленного предприятия, должна удовлетворять санитарным требованиям в отношении прямого солнечного облучения, естественного проветривания и располагаться как можно ближе к энергетическим коммуникациям (газопроводу, электролинии и др.).

Причиной аварии может быть неправильная эксплуатация установок, обусловленная не дисциплинированностью персонала и администрации предприятия или вызванная отсутствием достаточного количества контрольных приборов. Контрольные приборы дают возможность вести наблюдение за происходящими процессами и предупреждать неполадки и аварии.

Пожары на предприятиях представляют огромную опасность для работающих и причиняют большой материальный ущерб.

Пожарная безопасность обеспечивается мерами пожарной профилактики и активной пожарной защиты.

Применение автоматических средств обнаружения пожаров – одно из условий обеспечения пожарной безопасности, так как позволяет оповестить дежурный персонал о пожаре и месте его возникновения.

Аппараты пожаротушения подразделяют на передвижные (пожарные автомобили), стационарные установки и огнетушители (ручные до 10 л. и стационарные или передвижные объемом свыше 25 л.).

В цехах используются углекислотные и порошковые огнетушители. Они предназначены для тушения возгорания различных материалов и установок под напряжением до 1000 В. Марки огнетушителей: ОУ – 2А; ОУ-5; ОУ – 8; ПХ; МГС.

При возникновении пожара люди должны покинуть здание в течении минимального времени, которое определяется кратчайшим расстоянием от их нахождения до выхода

Ширина участков путей эвакуации должка быть не менее 1 м, а дверей на путях эвакуации – не менее 0,8 м. Ширина наружных дверей лестничных клеток должна быть не менее ширины марша лестницы, высота прохода на путях эвакуации – не менее 2 м.

Вывод. Предложенные способы защиты от вредных производственных факторов позволяют снизить уровень профессиональных заболеваний, улучшить воздух рабочей зоны, снизить травмоопасность.

Также, предложенные мероприятия по экологической безопасности, позволяют улучшить состояние экологической среды, рабочего места и всего предприятия в целом.

Соблюдение правил пожарной безопасности и применение огнетушителей, позволяет снизить уровень пожаров, а при возникновении быстро его ликвидировать.

При работе на агрегатном станке следует придерживаться определенных мер безопасности.

1. К работе на станке допускается персонал, изучивший оборудование станка, правила эксплуатации и прошедший инструктаж по технике безопасности.

2. Пуск, наладка, эксплуатация и ремонт гидрооборудования станка производится в соответствии с требованиями ГОСТ 12.2.086–83 «Гидроприводы объемные и системы смазочные. Общие требования безопасности к монтажу, испытаниям и эксплуатации».

3. Эксплуатация электрооборудования должна производится в соответствии с требованиями «Правил технической эксплуатации электроустановок потребителей» и инструкции по эксплуатации агрегатных станков.

4. При выполнении наладочных и ремонтных работ с полным снятием напряжения должны быть вывешены плакаты «Не включать – работают люди!».

5. Обслуживающий персонал станка обязан:

а) строго соблюдать правила эксплуатации и требования инструкции по технике безопасности;

б) содержать в чистоте рабочее место в течение всего рабочего времени, не допускать загромождения проходов заготовками, стружкой и т.д.

6. при отсутствии подачи электроэнергии, сжатого воздуха и охлаждающей жидкости необходимо выключить вводный автомат.

7. Запрещается во время работы:

а) переходить в неустановленных местах рабочие и возвратные транспортеры;

б) заходить за ограждения технического оборудования;

в) находится между работающими агрегатами;

г) опираться на работающее оборудование;

д) производить уборку оборудования.

8. При обнаружении возможной опасности для обслуживающего персонала следует отключить станок, предупредить обслуживающий персонал и администрацию участка.

9. перед началом работы наладчик и оператор должны ознакомиться с записями в «Журнале учета работы и технологического обслуживания оборудования» и с мерами, принятыми для устранения выявленных при его работе недостатков.

Проверить внешним осмотром исправность агрегатов и механизмов и, убедившись, что пуск станка возможен, включить вводной автомат.

10. запрещается работа на неисправном или неподготовленном к работе оборудовании, а также приступать к работе на станке при:

а) отсутствии кожухов, щитков и других защитных устройств на электродвигателях;

б) неисправности заземляющих устройств;

в) отсутствии смазки или неисправности систем смазки хотя бы на одном из узлов или механизмов;

г) обнаружении поломанного или затупленного режущего инструмента;

д) обнаружении неисправного вспомогательного инструмента;

е) отсутствии СОЖ или неисправности системы охлаждения;

ж) наличии утечек масла из гидросистемы;

з) несоответствии давления в гидросхеме или пневмопроводе.

11. Во время работы наладчик и оператор должны:

а) выполнять требования по обслуживанию оборудования;

б) производить замену и подналадку режущих и вспомогательных инструментов только при полной остановке станков;

в) не брать и не передавать через работающие механизмы какие-либо предметы;

г) не подставлять во время работы винты, болты, гайик и другие детали;

д) загрузку заготовок, контроль точности обработки деталей производить только на специально предусмотренной позиции;

е) остерегаться заусенцев на обрабатываемых деталях, наматывания стружки на обрабатываемую деталь и режущий инструмент;

ж) не удалять стружку во время работы, пользоваться для удаления стружки специальными крючками и щетками;

з) прекратить работу при возникновении вибраций и посторонних шумов, проверять крепление обрабатываемых деталей и инструмента, принимать меры к устранению причины вибрации или шума;

и) выключить станок и снимать напряжение отключением вводного автомата при:

– уходе даже на короткий срок;

– временном прекращении работы;

– уборке, смазке и чистке оборудования.

к) следить за тем, чтобы двери электрошкафов, крышки распределительных коробок и других электрических устройств были закрыты, а уплотнения не имели повреждений.

12. запрещается устранять неисправности электрооборудования лицам, не имеющим права на обслуживание электроустановок (не электрикам), а также любые неполадки в работе при автоматическом режиме.

При необходимости устранения неполадок станок следует перевести в наладочный режим.

13. Необходимо соблюдать меры предосторожности при устранении неполадок и помнить, что при нажатии кнопок с определенными надписями соответствующие механизмы совершают движение.

14. Запрещается снимать и нарушать каким-либо другим способом, деблокировать предусмотренные электросхемой блокировки, работать с нарушенными блокировками, а также с неисправной схемой системы контроля и сигнализации.

В определенных случаях при необходимости включения гидромеханизма вручную (нажатием на сердечник электромагнита реверсивного золотника), следует предварительно убедится в том, что положение остальных механизмов исключает аварию при движении механизма, включаемого вручную.

15. Не допускается выполнять любые ремонтные работы на гидроприводе, находящемся под давлением, производить сварочные работы на трубопроводах, присоединенных к гидроприводу, оставлять отсоединенными трубопроводы и не заглушенными отверстия при прекращении ремонтных работ по гидроприводу, работать на станке при наличии наружных утечек из соединений трубопроводов и гидроаппаратов и неисправности контрольно-регулирующей аппаратуры (манометров, дросселей, клапанов, реле давления и т.д.).

Для получения полного представления о механизме формирования опасных производственных ситуаций следует применять системные методы анализа.

В процессе анализа имеющихся статистических данных были выявлены также основные источники опасных и вредных производственных факторов. Изучение причин и обстоятельств рассматриваемых происшествий показало, что среди используемых в настоящее время видов энергии наибольшую опасность представляют энергия электрического тока, кинетическая энергия движущихся машин и механизмов, термомеханическая энергия твердых, жидких и газообразных веществ.

Общей характерной чертой практически всех рассматриваемых происшествий явилось, то, что для их возникновения необходимо появление, как правило, не одной, а нескольких предпосылок, образующих в совокупности причинную цепь происшествия. Наиболее типичной причинной цепью оказалась последовательность событий-предпосылок следующего вида [5]:

– ошибка человека и (или) отказ технологического оборудования и (или) недопустимое внешнее воздействие;

– появление опасного фактора в неожиданном месте и (или) не вовремя;

– неисправность либо отсутствие средств защиты и (или) неточные действия работающих либо посторонних лиц в этой ситуации;

– воздействие опасных и (или) вредных производственных факторов на незащищенные элементы технологического оборудования, людей, окружающую среду.

Рисунок 5.2 – Распределение исходных причин происшествий

Диаграмма распределения исходных предпосылок (инициаторов причиных цепей происшествия) представлена на рисунке 5.2. Ее анализ свидетельствует о том, что при установившемся к концу исследуемого времени уровне организации работ на изучаемых объектах и принятой технологии их проведения, можно утверждать о доминирующей роли работающих в формировании первичных условий для возникновения происшествий.

Более пристальное и детальное изучение обстоятельств происшествий с целью выявления первопричин, обусловивших ошибки работающих, позволило установить дополнительные факторы и их соотношение между основными компонентами системы «человек-машина-среда».

Среди факторов, непосредственно способствующих аварийности и травматизму, выделились слабые практические навыки работающих в нестандартных или сложных ситуациях, неумение правильно оценивать информацию о состоянии протекающих с их участием процессов, низкое качество конструкции рабочих мест, недостаточная в ряде случаев технологическая дисциплинированность их исполнителей.

Все травмоопасные и аварийноопасные ситуации обусловлены сложной системой причинно-следственной связи разных событий и явлений. При изучении обстоятельств несчастного случая выявляются основные и косвенные причины существования возникновения опасной зоны (опасных условий); организационные причины, приведшие к нахождению человека в опасной зоне и к травме. Для устранения закономерностей и причино-следственных связей, а также потенциально опасных ситуаций используют метод типа «Дерево отказов», сущность его заключается в том, что исходную причину разбивают на совокупность более частных, но более простых и конкретных подпричин. В результате нахождения таких подпричин на нижнем уровне выявляется набор измеряемых причин.

Головное событие (несчастный случай) образуется из двух основных событий, а именно опасного отказа машины, т.е. возникновения опасной зоны на рабочем месте (выброс стружки, отказ блокировочных средств и т. д.) и опасной ошибки (отказа) человека, т.е. появление его в опасной зоне, вследствие неоправданных действий, неточностей, допущенных самим потерпевшим или другим работником или одновременно обоими. Каждое из основных событий (отказов, причин) является следствием одного или нескольких других событий. Построение «Дерева отказов человеко-машинной системы» и его анализ завершают, когда устанавливают первоначальное событие – отказ – как исходные причинные факторы несчастного случая или на таком уровне, где дальнейший анализ невозможен или не требуется по каким-либо причинам.

В станке предусмотрены меры для уменьшения его опасности. Станок не начинает работу до тех пор, пока не будет закрыто ограждение, предохраняющее оператора от брызг СОЖ и от отлета стружки. Агрегаты станка ограждены предохранительными кожухами. Системы обслуживания станка сконструированы и расположены так, чтобы уменьшить степень их влияния на человека и станок во время сбоя. В станке предусмотрены датчики, контролирующие состояние станка и его частей во время работы и сигнализирующие о неполадках. Сигнал передается на панель блока управления.

Безопасность станка обуславливается отказами его частей и элементов. Опасны, как правило, внезапный отказ, скрытый отказ, конструктивный отказ и производственный отказ, т.к. они не предусмотрены, и трудно определить время и причины их возникновения.

Проводится анализ отказов методом АВПО (Анализ видов и последствий отказов). Оценку отказов производим по трем основным шкалам: влияние отказа на результат работы, возможность контроля появления данного отказа и частота непредусмотренного отказа, представленных в таблицах 5.1–5.3

Таблица 5.1 Влияние отказа на безопасность системы

| Отказ не влияет на безопасность системы | 1 |

| Отказ влияет почти незаметно | 2–3 |

| Отказ влияет, но слабо | 4–5 |

| Отказ влияет с не продолжительной ликвидацией последствий | 6–8 |

| Отказ сильно влияет с последующей относительно продолжительной ликвидацией последствий | 8–9 |

| Отказ влияет катастрофически | 9–10 |

Таблица 5.2 Контроль появления данного отказа

| Контроль возможен при внешнем осмотре | 1 |

| Контроль возможен по вторичным признакам | 2–3 |

| Контроль возможен, но требует специальных приспособлений | 4–5 |

| Контроль возможен при диагностировании и проверке | 6–8 |

| Контроль теоретически возможен, но нереализуем или труднореализуем на практике | 8–9 |

| Контроль теоретически невозможен | 9–10 |

Таблица 5.3. Частота появления непредусмотренного отказа

| Нет или почти невозможно | 1 |

| Редко | 2–3 |

| Умеренная вероятность отказа | 4–5 |

| Отказ возможен | 6 |

| Высокая вероятность отказов | 7–9 |

| Вероятны повторные отказы | 9–10 |

Величины частоты отказов взяты из сведений об аналогичных агрегатах.

Результаты произведенной оценки отказов рассматриваемых агрегатов станка и их частей, узлов и элементов сводятся в таблицу 4.4.

Таблица 5.4. Количественное влияние отказов на безопасность системы агрегатного станка и его составляющих.

| Наименование отказавшей части | Наименование отказа механизма или узла | Анализ показателей отказов по шкалам для станка-аналога | Величина опсаности станка-аналога nан. | Анализ показателей отказов по шкалам для модернизированного станка | Величина опасности модернизированного станка n | Величина доли отказа модернизиро-ванного станка относительно отказа станка-аналога |

| Отказ ИЭ | Отказ механизма подачи энергии Прекращение подачи энергии | 2х9х2 2х10х2 | 36 40 | 2х9х2 2х10х2 | 36 40 | 0 0 |

| Отказ ПЭ | Отказ мотора Отказ редуктора | 4х7х3 6х7х3 | 84 126 | 4х7х3 6х7х3 | 84 126 | 0 0 |

| Отказ Осн | 9х9х2 | 192 | 9х9х2 | 192 | 0 | |

| Отказ ЗВД | Отказ гидравлики Отказа элементов конструкции | 8х3х3 7х3х4 | 72 96 | 8х2х2 7х2х4 | 32 48 | 0,444 0,500 |

| Отказ ПДС | Отказ гидравлики Отказ несущего механизма Отказ механизма фиксации Отказ механизма поворота Отказ механизма продольного перемещения | 6х7х2 7х7х4 6х7х4 6х7х4 6х8х3 | 84 196 168 168 144 | 5х2х2 7х7х3 6х6х4 5х2х2 - | 20 147 144 20 - | 0,238 0,750 0,857 0,119 1 |

| Отказ ОГ | Отказ механизма зажима инструмента Отказ несущего механизма Отказ механизма выставления головки Отказ механизма вращения Отказ механизма продольного перемещения | 9х2х4 6х6х4 4х5х4 4х3х4 4х6х3 | 72 144 80 48 72 | 9х2х4 4х6х4 4х5х4 4х3х3 4х6х3 | 72 144 80 36 72 | 0 0 0 0,750 0 |

| Отказ ЗД | Отказ системы гидропривода Отказ устройств контроля зажима Отказ элементов конструкции | 9х8х3 7х2х2 8х5х5 | 216 28 200 | 9х8х3 7х2х2 8х5х5 | 216 28 200 | 0 0 0 |

| Отказ СО | Отказ системы смазки Отказ системы охлаждения Отказ системы местного освещения | 6х2х2 6х2х2 1х1х3 | 24 24 3 | 6х2х2 6х2х2 1х1х3 | 24 24 3 | 0 0 0 |

| Отказ СУ | Отказ системы датчиков Отказ механизмов контроля | 10х9х2 7х6х3 | 180 126 | 10х9х2 7х6х3 | 180 126 | 0 0 |

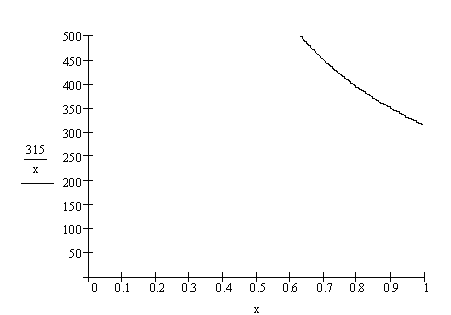

При осуществлении оценки показателя качества методом АВПО для сравнения полученного значения с допустимым задаются приоритетным числом риска. Величины значений отказа полученных в результате анализа сравниваются с данным числом. Если значение какого-либо отказа превышает приоритетное число риска, то система не удовлетворяет требованиям, предъявляемым к оцениваемому показателю и необходима ее дальнейшая доработка. График зависимости ПРЧ = f (P(t)) изображен на рисунке 4.5.

Зависимость имеет вид:

,

,

где ПРЧ – приоритетное число,

Р(t) – безотказность работы.

Рисунок 4.5 – График зависимости ПРЧ = f (P(t))

Известно, что для автомобилей на волжском автомобильном заводе при вероятности безотказной работы равной 0,9 принятое приоритетное число равняется 350. Зависимость для данных значений имеет вид:

.

.

Из данного выражения определяется конкретное значение ПРЧ для заданной безотказности станка-аналога равной 0,7:

.

.

Сравнивая полученное ПРЧ и полученные в результате анализа величины риска отказов агрегатов и механизмов станка можно заключить, что полученные значения не входят в зону большого риска.

При проведении свертывания находится среднее арифметическое значение показателей качества с учетом того, значение опасности какой части системы сильнее влияет на безопасность системы в целом. Следует учесть, что если уровень опасности объекта больше уровня опасности определенного научно-технической документацией для данного объекта, то безопасность системы равняется нулю.

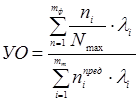

,

,

где: УО – уровень опасности системы;

Nmax = 1000 – максимальное число опасности объекта;

пi – величина опасности i-го объекта;

li – коэффициент весомости i-го объекта;

m – количество суммированных объектов.

Таблица 5.5 Таблица значений отказов и коэффициентов весомости для расчета уровня опасности системы станка

| Наименование отказавшей части | Наименование отказа механизма или узла | Коэффициент весомости отказа механизма или узла | Уровень опасности механизма или узла | Коэффициент весомости отказа части | Уровень опасности части | Долевое значение уровня опасности части в единичной системе станка |

| Отказ ИЭ | Отказ механизма подачи энергии | 0,474 | 0,038 | 0,021 | 0,001 | 0,0021 |

| Прекращение подачи энергии | 0,526 | |||||

| Отказ ПЭ | Отказ мотора | 0,4 | 0,109 | 0,058 | 0,006 | 0,0125 |

| Отказ редуктора | 0,6 | |||||

| Отказ Осн | 0,192 | 0,103 | 0,020 | 0,0417 | ||

| Отказ ЗВД | Отказ гидравлики | 0,427 | 0,856 | 0,458 |

0,392 | 0,8167 |

| Отказа элементов конструкции | 0,571 | |||||

| Отказ ПДС | Отказ гидравлики | 0,111 | 0,198 | 0,106 | 0,021 | 0,0438 |

| Отказ несущего механизма | 0,258 | |||||

| Отказ механизма фиксации | 0,221 | |||||

| Отказ механизма поворота | 0,221 | |||||

| Отказ механизма продольного перемещения | 0,189 | |||||

| Отказ ОГ | Отказ механизма зажима инструмента | 0,173 | 0,096 | 0,051 | 0,005 | 0,0104 |

| Отказ несущего механизма | 0,347 | |||||

| Отказ механизма выставления головки | 0,192 | |||||

| Отказ механизма вращения | 0,115 | |||||

| Отказ механизма продольного перемещения | 0,173 | |||||

| Отказ ЗД | Отказ системы гидропривода | 0,486 | 0,197 | 0,106 | 0,021 | 0,0438 |

| Отказ устройств контроля зажима | 0,064 | |||||

| Отказ элементов конструкции | 0,450 | |||||

| Отказ СО | Отказ системы смазки | 0,470 | 0,023 | 0,012 | 0,0003 | 0,0006 |

| Отказ системы охлаждения | 0,470 | |||||

| Отказ системы местного освещения | 0,060 | |||||

| Отказ СУ | Отказ системы датчиков | 0,588 | 0,158 | 0,085 | 0,0134 | 0,0279 |

| Отказ механизмов контроля | 0,412 |

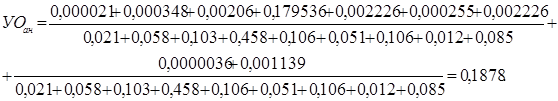

Конкретное значение интегрального показателя опасности системы агрегатного станка-аналога, определенного путем аддитивной свертки следующее:

2020-01-14

2020-01-14 104

104