В серийном производстве пооперационное расчётное количество станков определяется по формуле:

(4.1)

(4.1)

где ΣТШТ-К - штучно-калькуляционное время операций, выполняемых на станке данной модели, мин;

N - годовой объём выпуска детали, шт;

FД - действительный годовой фонд производственного времени работы оборудования, час;

Расчётное количество оборудования округляют до целого числа всегда в большую сторону.

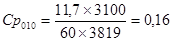

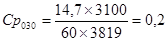

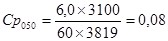

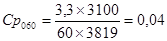

Базовый вариант:

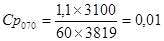

шт Принимаем 1 станок

шт Принимаем 1 станок

шт Принимаем 1 станок

шт Принимаем 1 станок

шт Принимаем 1 станок

шт Принимаем 1 станок

шт Принимаем 1 станок

шт Принимаем 1 станок

шт Принимаем 1 станок

шт Принимаем 1 станок

шт Принимаем 1 станок

шт Принимаем 1 станок

шт Принимаем 1 станок

шт Принимаем 1 станок

шт Принимаем 1 станок

шт Принимаем 1 станок

щт Принимаем 1 станок

щт Принимаем 1 станок

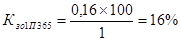

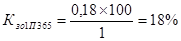

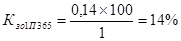

Коэффициент загрузки оборудования рассчитывается по формуле:

(4.2)

(4.2)

где С п – принятое количество станков данной модели;

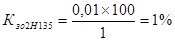

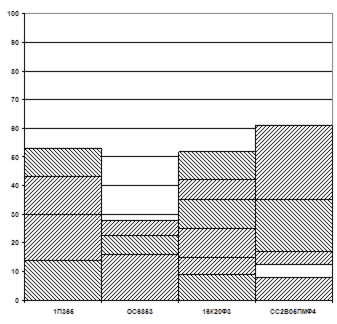

Рисунок 1 – График загрузки оборудования по базовому варианту обработки детали

Проектируемый вариант:

Расчётное количество станков (см. формула 4.1):

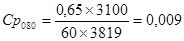

шт Принимаем 1 станок

шт Принимаем 1 станок

шт Принимаем 1 станок

шт Принимаем 1 станок

шт Принимаем 1 станок

шт Принимаем 1 станок

шт Принимаем 1 станок

шт Принимаем 1 станок

шт Принимаем 1 станок

шт Принимаем 1 станок

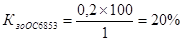

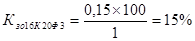

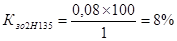

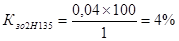

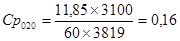

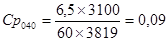

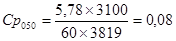

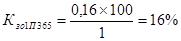

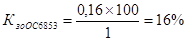

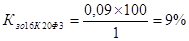

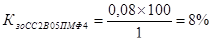

Коэффициент загрузки оборудования (см. формула 4.2):

Рисунок 2 – График загрузки оборудования по проектному варианту обработки детали, с учетом догрузки

Таблица 4.1 - Описание механической обработки типовых деталей

| Наимено вание и номер деталей |

N | Масса, кг | Номер и наименование операции |

Модель станка | Время обработки, мин | |||

| Детали | Заготовки | ТМ (ТЦа) | ТВ | ТШТ-К | ||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| Крышка КПР9202405 | 3000 | 2.53 | 3,102 | 010 Токарная с ЧПУ 020 Алмазно-расточная 030 Сверлильная с ЧПУ | 16К20Ф3 ОС6853 СС2В05ПМФ4 | 2,69 3,45 1,28 | 1,1 0,5 1,53 | 4,52 5,11 3,36 |

| Корпус КРН0700502А | 5000 | 4,152 | 6,9 | 010 Токарно-револьверная 020 Токарно-револьверная 030 Вертикально-фрезерная 040 Сверлильная с ЧПУ | 1П365 1П365 6Р12 СС2В05ПМФ4 | 4,58 3,65 2,25 0,96 | 0,7 0,7 0,5 1,02 | 5,84 5,02 3,7 2,14 |

| Корпус КЗК0202606А | 6700 | 7,8 | 10,57 | 010 Вертикально-фрезерная 020 Токарная с ЧПУ 030 Вертикально-сверлильная 040 Сверлильная с ЧПУ | 6Р12 16К20Ф3 2Н135 СС2В05ПМФ4 | 3,05 2,14 1,19 3,15 | 0,7 0,9 1,86 1,95 | 4,83 3,74 1,85 6,05 |

| КрышкаКЗР19306601 | 2300 | 3,8 | 4,9 | 010 токарная с ЧПУ 020 Горизонтально-фрезерная | 16К20Ф3 6Р82 | 3,18 1,53 | 2,72 0,6 | 10,68 2,58 |

| Корпус КЗК 212203А | 3500 | 3,1 | 3,8 | 010 Токарная с ЧПУ 020 Токарная с ЧПУ 030 Горизонтально-фрезерная 040 Алмазно-расточная 050 Сверлильная с ЧПУ | 16К20Ф3 16К20Ф3 6Р82 ОС6853 СС2В05ПМФ4 | 2,2 5,11 1,42 2,14 15,5 | 0,3 0,76 0,6 0,7 2,6 | 4,5 7,03 2,54 3,27 17,1 |

ТМ - машинное время обработки детали, т.е. время обработки, в которое не требуется вмешательство рабочего в работу станка. Для станков с ЧПУ заносится время цикла: ТЦ=ТМО+ТМВ.

ТВР - вспомогательное ручное время, затрачиваемое на установку и съем; на переходы, выполняемые станком под ручным управлением рабочего; на измерение (неперекрываемое основным машинным временем).

2020-01-14

2020-01-14 175

175