Министерство образования и науки Украины

Приазовский государственный технический Университет

Кафедра теоретической и прикладной механики

Доклад

на тему:

«Построение крутильной динамической модели АКС станка и описание методов определения частот собственных колебаний»

Выполнила:

Руководитель:

Мариуполь, 2010.

Содержание

стр.

В в е д е н и е 4

Обозначения, принятые на схемах привода станка……………………………………….. 5

Схемы приводов станков и исходные данные ……………………………………………… 6

ПРИМЕР ВЫПОЛНЕНИЯ МОДУЛЬНОЙ РАБОТЫ…………………… 12

I. Исходные данные…………………………………………………………….. 12

1.1. Исходные данные. Кинематическая схема варианта. …………………………. 12

1.2.Определение передаточных отношений…………………………………………… 13

II. Построение динамической модели привода станка……………………. 13

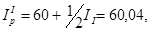

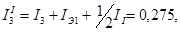

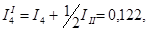

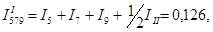

2.1. Определение осевых моментов инерции сосредоточенных масс, муфт,

участков валов ……………………………………………………………………… 13

2.2. Определение податливостей (жесткостей). …………………………………… 15

2.2.1. Крутильная податливость участков валов. …………………………………. 15

2.2.2. Крутильная податливость соединений………………………………………… 16

2.2.3. Крутильная податливость зубчатой передачи………………………………… 16

2.2.4. Крутильная податливость ременной передачи………………………………… 16

2.2.5. Приведение податливостей последовательно соединенных упругих связей….. 16

2.4. Приведение масс и податливостей к валу приведения (построение рядной многомассовой модели)…………………………………………………………….. 19

III. Определение основной частоты крутильных колебаний

приближенными методами………………………………………………. 20

3.1. Способ парциальных систем……………………………………………………….. 20

3.2. Способ А.П. Черевкова для рядной системы с использованием уравнения

частот…………………………………………………………………………………. 25

3.3. Метод остатков (метод Толле)……………………………………………………. 25

Литература……………………………………………………………………………………. 26

В в е д е н и е

Одним из ответственных этапов расчёта конструкции металлорежущего станка является динамический расчёт привода главного движения, в частности, определение его собственных частот крутильных и изгибных колебаний. С точки зрения динамики, реальная упругая система станка – это сложная колебательная система с распределительными инерционными и упругими параметрами, имеющая бесконечное число степеней свободы и, соответственно, бесконечное число собственных частот колебаний.

Для сокращения трудоемкости расчётов реальную упругую систему станка заменяют расчетной схемой, т.е. системой с конечным числом степеней свободы в виде некоторого количества сосредоточенных масс, соединенных невесомыми упругими и диссипативными элементами, обычно с линейными характеристиками.

В упрощенной модели привода станка принимают такое минимальное количество масс, которое позволяет выделить важнейшие упругие элементы и варьировать их параметры для оптимизации характеристик всего привода. Наиболее часто упругую систему приводят к двум или трем массам. Приведение масс и моментов инерции основано на равенстве кинетических энергий заданной и приведенной системы, приведение жесткости – на равенстве потенциальных энергий; приведение сил и моментов - на равенстве работ или мощностей.

Целью настоящей работы является:

1) Разработка динамической модели привода главного движения металлорежущего станка для расчёта частот собственных крутильных колебаний;

2) Определение основной собственной частоты крутильных колебаний построенной динамической модели.

Последовательность выполнения:

- изобразить расчетную кинематическую схему;

- определить массы и моменты инерции вращающихся деталей привода;

- определить податливости (жесткости) упругих элементов;

- произвести приведение масс, моментов инерции к одному звену;

- произвести приведение податливостей к одному звену;

- определить собственную частоту крутильных колебаний привода и сравнить ее с частотой возмущающей силы.

I. Исходные данные.

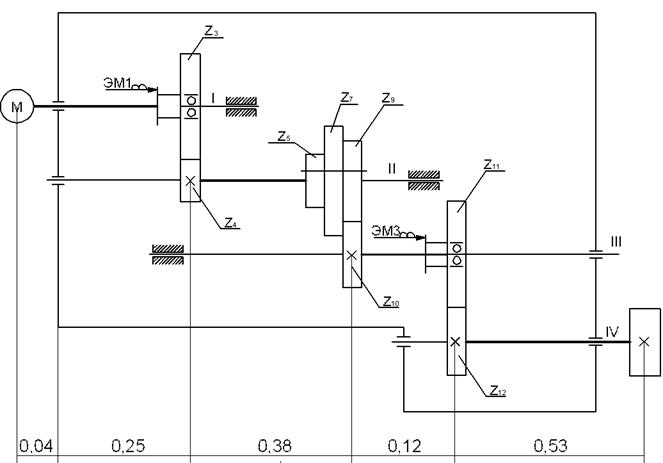

Исходные данные. Кинематическая схема варианта №3.

| Параметры электродвигателя | Порядковые номера включения муфт и переключения тройного зубчатого блока | Момент инерции масс на шпинделе, I, кг·м2 | Вал приведения | ||

| Мощность, N, кВт | Частота вращения, N, мин-1 | Момент инерции ротора, I, кг·м2 | |||

| 2,8 | 1420 | 0,06 | Э1,  Э3 Э3

| 0,25 | IV |

Диаметры валов, м: DI=0,025; DII=0,030; DIII=0,035; DIV=0,040.

Число зубьев зубчатых колес:

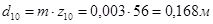

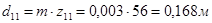

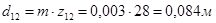

z 3=24; z 4=34; z 5= 17; z 7= 42; z 9=28; z10=56; z11=56; z12=28;

Длины участков валов, м:

L0=0,400; L3=0,400; L4=0,460; L9=0,900; L10=0,980; L11=0,500.

Модуль зубчатых колес: m = 3 мм.

Ширина зубчатых колёс, м: b=0,030.

Плотность материала зубчатых колёс и валов: r=7850 кг/м3.

Угол зацепления: a=20°.

Упругая деформация пары зубьев: k=6×10-11 м3/Н.

Шпоночное соединение зубчатых колёс на валу I: h=0,004 м;  =0,030 м;

=0,030 м;

на валах II, III, IV:: h=0,0045 м;  =0,030 м;

=0,030 м;

kш=4×10-12 м3/Н.

Шлицевое соединение на валу II: dc=0,028 м;  =0,030 м; h=0,004 м; z=6;

=0,030 м; h=0,004 м; z=6;

kш=4×10-12 м3/Н.

Приведенный к муфте маховый момент для муфт GD2

Э1 = 0,3  , для Э4= 0,6

, для Э4= 0,6  .

.

|

Рис 1.1 – Кинематическая схема привода главного движения сверлильного станка |

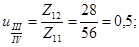

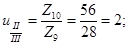

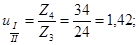

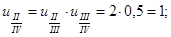

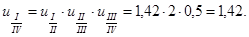

1.2.Определение передаточных отношений.

Определим передаточные отношения, выбрав за вал приведения – вал IV.

II. Построение динамической модели привода станка.

2.1. Определение осевых моментов инерции сосредоточенных масс, муфт, участков валов.

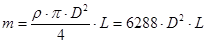

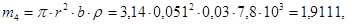

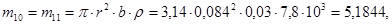

Прежде чем решить вопрос о моментах инерции участков валов, необходимо выяснить длины участков валов между сосредоточенными массами и обозначить их на кинематической схеме (рис. 1.1.). Определяем массы участков валов по формуле:

,

,  (2.1)

(2.1)

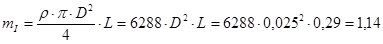

Длина первого вала L= 0,29 мм, тогда:

, кг.

, кг.

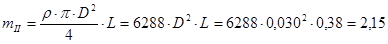

Для второго вала L= 0,38мм, тогда:

, кг.

, кг.

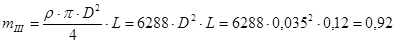

Для третьего вала L= 0,12 мм, тогда:

, кг.

, кг.

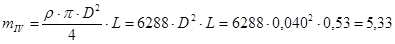

Для четвертого вала L= 0,53 мм, тогда:

, кг.

, кг.

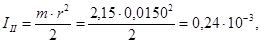

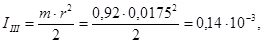

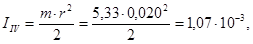

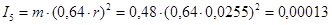

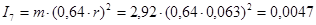

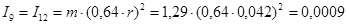

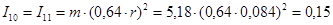

Моменты инерции валов вычисляем по формуле:

(2.2)

(2.2)

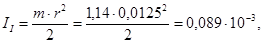

Определим момент инерции I для каждого вала:

кг·м2;

кг·м2;

кг·м2;

кг·м2;

кг·м2;

кг·м2;

кг·м2.

кг·м2.

Результаты вычислений масс и осевых моментов инерции участков валов поместим в таблицу 2.1.

Таблица 2.1.

| Вал | Длина участок L, м | Масса участка m, кг | Осевой момент инерции I, кг·м2 |

| I | 0,29 | 1,14 | 0,089·10-3 |

| II | 0,38 | 2,15 | 0,24·10-3 |

| III | 0,12 | 0,92 | 0,14·10-3 |

| IV | 0,53 | 5,33 | 1,07·10-3 |

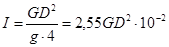

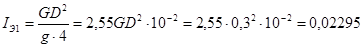

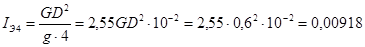

Определим моменты инерции муфт по известным маховым моментам GD2, тогда:

,

,  (2.3)

(2.3)

Для муфты Э1:

кг·м2;

кг·м2;

Для муфты Э4:

кг·м2.

кг·м2.

Сосредоточенными считаем массы, размеры которых вдоль оси не превышают двух диаметров, т.е. все зубчатые колеса.

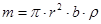

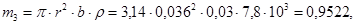

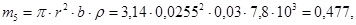

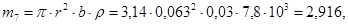

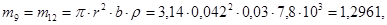

Определим массы зубчатых колес:

,

,  (2.4)

(2.4)

где  кг/м3.

кг/м3.

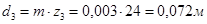

Диаметры зубчатых колес определим по формуле:

,

,  . (2.5)

. (2.5)

Тогда:

;

;  ;

;

;

;  ;

;

;

;  ;

;

;

;  ;

;

Массы зубчатых колес:

кг;

кг;

кг;

кг;

кг;

кг;

кг;

кг;

кг;

кг;

кг;

кг;

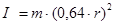

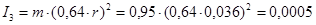

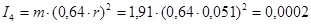

Определим осевые моменты инерции зубчатых колес по формуле:

,

,  (2.6)

(2.6)

, кг·м2;

, кг·м2;

, кг·м2;

, кг·м2;

, кг·м2;

, кг·м2;

, кг·м2;

, кг·м2;

, кг·м2;

, кг·м2;

, кг·м2;

, кг·м2;

Осевые моменты инерции участков валов частично будем прибавлять к моментам инерции сосредоточенных масс, находящихся на концах этих участков. Для этого выясним:

а) если  меньше сосредоточенных масс, находящихся на концах этого участка, тогда к осевым моментам инерции сосредоточенных масс прибавляем по

меньше сосредоточенных масс, находящихся на концах этого участка, тогда к осевым моментам инерции сосредоточенных масс прибавляем по  .

.

б) если  намного больше сосредоточенных масс, находящихся на концах этого участка, тогда к осевым моментам инерции сосредоточенных масс прибавляем по

намного больше сосредоточенных масс, находящихся на концах этого участка, тогда к осевым моментам инерции сосредоточенных масс прибавляем по  .

.

В нашем случае массы всех участков валов меньше сосредоточенных масс, значит прибавляем по  .

.

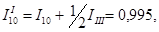

Например, на I валу находятся ротор и колесо 3 с подключенной электромагнитной муфтой Э1. Уточненные моменты инерции  ,

,  будут равны:

будут равны:

кг·м2;

кг·м2;

кг·м2;

кг·м2;

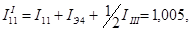

На II валу:

кг·м2;

кг·м2;

кг·м2;

кг·м2;

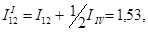

На III валу:

кг·м2;

кг·м2;

кг·м2;

кг·м2;

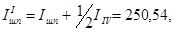

На IV валу:

кг·м2;

кг·м2;

кг·м2;

кг·м2;

Результаты вычислений занесем в таблицу 2.2.

Таблица 2.2.

| № вала | Уточненные осевые моменты инерции масс,  ·10-3, кг·м2 ·10-3, кг·м2

|

| I |

|

| II |

|

| III |

|

| IV |

|

2.2. Определение податливостей (жесткостей)

2.2.1. Крутильная податливость участков валов. Жесткостью участка вала на кручение называют величину скручивающего момента, необходимую для закручивания участка вала длиной 1 м на угол, равный одному радиану:

(2.7)

(2.7)

где G – модуль упругости материала вала,  ;

;

IP – полярный момент инерции сечения вала,  ;

;

L – длина участка вала, м.

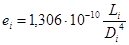

Иногда пользуются понятием податливости е. Податливость – величина обратная жесткости. Крутильная податливость участка вала длиной Li:

,

,  (2.8)

(2.8)

Если Gi = G = const = 7,8·1010 (H/м2); IPi = IP = const =  (м4).

(м4).

Тогда

,

,  (2.8’)

(2.8’)

Вычислим податливости участков валов между элементами, передающими крутящий момент по формуле (2.8’). Результаты вычислений поместим в таблицу 2.4.

Таблица 2.4 - Податливости участков валов.

| № вала | Диаметр, м | Длина участка вала, м; | Податливость, 10-5 рад/Н·м |

| I | 0,025 | 0,04+0,25 | 9,696 |

| II | 0,030 | 0,38 | 6,127 |

| III | 0,035 | 0,12 | 1,044 |

| IV | 0,040 | 0,53 | 2,704 |

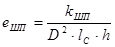

2.2.2. Крутильная податливость соединений вал-ступица различна для шпоночного и шлицевого соединений.

Для шпоночного соединения:

,

,  ; (2.9)

; (2.9)

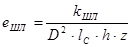

Для шлицевого соединения:

,

,  , (2.10)

, (2.10)

где kШП = 6,4·10-12, м3/Н;

kШЛ = 4·10-12, м3/Н;

D – диаметр вала со шпонкой, м;

dС – средний диаметр шлицев, м;

h – высота шпонки (шлица), м;

lС – длина соединения, м;

z – число шлицев.

Таблица 2.5 - Податливости шпоночных и шлицевых соединений.

| № вала | Вид соединения | Диаметр вала D, м. | Высота шпонки (шлица) h, м | Длина соединения l, м | Податливость е·10-5 рад/Н·м |

| I | Шпоночное | 0,025 | 0,0040 | 0,03 | 8,53 |

| II | Шпоночное | 0,030 | 0,0045 | 5,27 | |

| II | Шлицевое | 0,028 | 0,0040 | 0,71 | |

| III | Шпоночное | 0,035 | 0,0045 | 3,87 | |

| III | Шпоночное | 0,035 | 0,0045 | 3,87 | |

| IV | Шпоночное | 0,040 | 0,0045 | 2,96 | |

| IV | Шпоночное | 0,040 | 0,0045 | 2,96 |

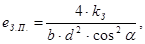

2.2.3. Крутильная податливость зубчатой передачи приводится к одному зубчатому колесу:

, (2.11)

, (2.11)

где kЗ = 6·10-11 м2/Н;

α = 20° - угол зацепления;

b – ширина зубчатого колеса, м;

d – диаметр колеса на валу, к которому приводят податливость, м.

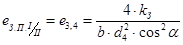

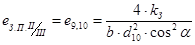

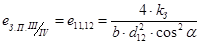

Так как вал приведения – вал IV, то податливости зубчатых передач вычисляются следующим образом:

;

;  ;

;  .

.

Результаты вычислений сводим в таблицу 2.6.

Таблица 2.6 - Податливости зубчатых передач.

| № зацепления колес вала | Диаметр шестерни, к которой приводится податливость зубчатой передачи, м | Ширина шестерни b, м | Податливость е·10-5 рад/Н·м |

| II3.4 | d4 = 0,102 | 0,03 | 0,0871 |

| III9.10 | d10 = 0,168 | 0,0321 | |

| IV11.12 | d12 = 0,084 | 0,1284 |

2020-01-14

2020-01-14 152

152