1. Так как станки универсальные, то для настройки станка используется метод пробных ходов и промеров, что не целесообразно использовать в условиях серийного производства.

В условиях серийного производства целесообразно использовать станки с ЧПУ. Это позволяет повысить производительность станка в 1,5 – 5 раз по сравнению с аналогичными станками с ручным управлением; сочетать гибкость универсального оборудования с точностью и производительностью станка-автомата, что и позволяет решать вопрос комплексной автоматизации единичного и серийного производства; качественно перевооружать машиностроение на базе современной электроники и вычислительной техники; снижать потребность в квалифицированных рабочих – станочниках; сокращать время пригоночных работ в процессе сборки; сокращать сроки подготовки и перехода на изготовление новых деталей благодаря централизованной записи программ и более простой и универсальной технологической оснастке; снижать продолжительность цикла изготовления деталей.

2. Можно объединить операции, в которых обработка ведется с левого торца детали и операции, в которых обработка ведется с правого торца детали, что в свою очередь уменьшит количество операций, а значит и количество переустановов детали, что приведет к уменьшению погрешности обработки.

Предлагаемый технологический процесс обработки детали «Вал»

| № операции | Наименование операции | Модель оборудования | Содержание операции | |

| 005 | Пилоотрезная | Кругло-пильный отрезной станок 8Г663 | Отрезать заготовку l = 485+1.0 | |

| 010 | Термическая | Печь | Термообработка НВ = 255…302 Н. | |

| 015 | токарно-винторезная | Токарно-винторезный станок 1М63 | Установ А Переход 1. Подрезать торцы, выдержав размер 470±1,0 Переход 2. Центровать отверстие Установ Б Переход 1 Центровать отверстие Переход 2 Обточить поверху Ø72 на l=310 мм. Обточить Ø 60k6 с припуском под шлифовку 0,3 мм на сторону, обточить Ø 50-0,1 с припуском под шлифовку обточить конус 1:50 с припуском под шлифовку, Переход 3 Обточить канавку Переход 4 Нарезать резьбу М56х2–6q Установ В Переход 1 переустановить деталь в патроне с поджимом центра задней бабки. Обточить пов. Ø60k6 с припуском под шлифовку 0,3 мм на сторону на длине 163±0,5 Обточить пов. под резьбу М56х2–6q Обточить пов. Ø50-0,1 с припуском под шлиф. 0,3 мм Переход 2 Проточить канавку Переход 3 Нарезать резьбу М56х2–6q | |

| 020 | Фрезерная с ЧПУ | Вертикальный консольно-фрезерный станок 6Н13Ф3–2 | Установ А Сверлить отв. Ø4+0,8 Установ Б Сверлить отв. Ø4+0,8 Установить деталь. Фрезеровать 2 шпоночных паза | |

| 025 | круглошлифова-льная | 3а161 | Установ А Установить деталь в центрах и закрепить. Шлифовать Ø60k6 (+0,021+0,002), Ø50-0,1, конусность 1:50, выдержав Ø48,4+0,14+0,12 Установ Б Шлифовать Ø60k6 (+0,021+0,002), Ø50-0,1, конусность 1:50, выдержав Ø48,4+0,14+0,12 | |

| 030 | Токарная | Токарно патронно-центровой станок 16Б16Т1 | Установ А Установить деталь в патроне, закрепить. Установить люнет по обработанной поверхности. Переход 1 Сверлить отв. Ø6+0,3 на глубину 50-1,0 мм Переход 2 Рассверлить отв. Ø17на глубину 30 мм Переход 3 Расточить отв. Ø18,5 под резьбу М20х1,5–6Н на глубину 32±0,5 мм под ﮮ 1200 Переход 4. Рассверлить Ø 21 под ﮮ 600 ﮮ 1200 на длине l = 14±0.3 м. Нарезать резьбу Н6 – 1,5х 20М Проточить канавку R6 с плавным скруглением Установ Б Переход 1 Сверлить отв. Ø6+0,3 на глубину 50-1,0 мм Переход 2 Рассверлить отв. Ø17на глубину 30 мм Переход 3 Расточить отв. Ø18,5 под резьбу М20х1,5–6Н на глубину 32±0,5 мм под ﮮ 1200 Переход 4. Рассверлить Ø 21 под ﮮ 600 ﮮ 1200 на длине l = 14±0.3 м. Нарезать резьбу Н6 – 1,5х 20М Проточить канавку R6 с плавным скруглением – Калибровать резьбу М56х2–6q с двух сторон вала | |

| 035 | Слесарная | Зачистить заусенцы | ||

| 040 | Маркировочная |

| Маркировать порядковый номер изделия | |

| 045 | Контрольная | Контрольный стол | Контроль детали согласно чертежу | |

Обоснование необходимости проектирования инструмента

В данном курсовом проекте предлагается заменить металлорежущий инструмент используемый в базовом технологическом процессе производства детали «Вал» с целью снижения себестоимости готового изделия а также повышения производительности производства в ряде технологических операций.

В соответствии с заданием в данном курсовом проекте предлагается спроектировать инструмент используемый для обработки следующих поверхностей детали:

– резьба М20×1,5–6Н;

– наружная поверхность Ø60k6

– канавка под выход шлифовального круга шириной 5 мм;

– коническое отверстие под углом 60˚.

В качестве инструмента для нарезки резьбы М20×1,5–6Н предлагается использовать метчик машинный для глухих отверстий с укороченной рабочей частью. Конструкция данного метчика позволяет получить резьбу заданного класса точности за один проход, что позволит сократить время на технологическую операцию.

Получение наружной поверхности Ø60k6, которая служит посадочным местом под подшипник, предлагается выполнить за 2 технологические операции: точение – токарным проходным упорным резцом с пластиной из твердого сплава, что обеспечивает высокую стойкость инструмента и позволяет повысить производительность операции за счет увеличения скорости резания и подачи; чистовое наружное шлифование – шлифовальным кругом прямого профиля, для получения необходимых допусков размеров соответствующих заданной переходной посадке.

Канавку под выход резьбы М56×2–6g предлагается выполнить фасонным канавочным резцом соответствующим профилю канавки. Точение производить врезной подачей на заданную глубину что также позволит сократить время на технологическую операцию и получить заданный профиль канавки.

Обработку конического отверстия под углом 60˚ целесообразно производить с помощью зенковки центровочной для центровых отверстий с углом конуса 60˚ без предохранительного конуса, что упрощает конструкцию инструмента а соответственно затраты на его изготовление.

Проектирование инструмента для обработки поверхности Ø60k6

В качестве инструмента для точения по наружному диаметру применяем – проходной упорный резец с пластиной из твердого сплава.

Материал пластины Т15К6;

Геометрические параметры резца:

Угол профиля φ=90˚;

Передний угол γ=10˚;

Задний угол α =10˚;

Угол наклона главного лезвия λ= -5˚;

Радиус при вершине резца 1 мм;

Сечение державки резца h×b=25×16;

Назначение режимов резания на точение по наружному диаметру Ø60,6

Выбираем глубину резания t:

Припуск на обработку составляет Р=Dзаг-d/2=72–60,6/2=5,7 мм;

Точение производить за 2 прохода t1=4 мм; t2=1,7 мм;

Подача при черновом точении S=0.75 мм/об;

Скорость резания:

,

,

где

Тогда

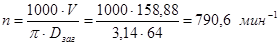

Частота вращения шпинделя:

;

;

nст=800 об/мин;

Скорость резания уточняем по формуле:

.

.

Скорость подачи:

Проверка назначенного режима резания:

Выбранные режимы резания s, t и v необходимо проверить по мощности станка и по допустимому усилию привода подач.

Резание возможно, если выполняется условие:

,

,

где  – эффективная мощность резания, кВт;

– эффективная мощность резания, кВт;

– мощность электродвигателя станка. кВт;

– мощность электродвигателя станка. кВт;

– коэффициент полезного действия станка.

– коэффициент полезного действия станка.

Эффективная мощность резания вычисляется по зависимости [1, с. 271].:

,

,

где  – главная составляющая силы резания, которая рассчитывается по формуле:

– главная составляющая силы резания, которая рассчитывается по формуле:

.

.

Здесь  [1, табл. 22, с. 273].

[1, табл. 22, с. 273].

.

.

.

.

.

.

Условие  выполняется.

выполняется.

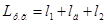

Определение длины рабочего хода.

Длина рабочего хода определяется:  ,

,

где  – соответственно недобег и перебег инструмента;

– соответственно недобег и перебег инструмента;

– длина обрабатываемой детали.

– длина обрабатываемой детали.

.

.

Определение основного времени обработки.

Основное время обработки определяется по формуле:

,

,

где i – число рабочих ходов.

| Dзаг, мм | t, мм | so, мм/об | vs, м/мин | v, м/мин | np, мин-1 | Pz, Н | Pэ, кВт | Lр.х., мм | To, мин |

| 64 | 4 | 0,75 | 600 | 160,8 | 800 | 3718 | 9,77 | 146 | 0,24 |

| 60,6 | 1,7 | 0,13 | 104 | 152,2 | 800 | 3750 | 9,25 | 146 | 1,4 |

В данной таблице приведены режимы резания на черновое и получистовое точение проходным упорным резцом по наружному диаметру.

2020-01-14

2020-01-14 165

165