Конструктивный механический расчет обеспечивает прочность элементов в процессе эксплуатации. Для цилиндрических теплообменных аппаратов производится расчет следующих элементов конструкции: толщины стенок корпуса, крышек и днищ; трубных досок; фланцевых соединений.

В качестве материала корпуса используем сталь марки Ст20.

При выполнении расчета за нормативное допускаемое напряжение  принимается наименьшее из двух напряжений

принимается наименьшее из двух напряжений  и

и  :

:

МПа;

МПа;

МПа,

МПа,

где  и

и  - значения предела прочности и предела текучести при расчетной температуре, МПа.

- значения предела прочности и предела текучести при расчетной температуре, МПа.

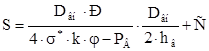

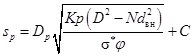

Расчет корпуса аппарата. Толщина стенки корпуса S цилиндрического аппарата, работающего с избыточным давлением P, определяется выражением:

, м

, м

Величину прибавки С суммируют из трех поправок:

С = С1 +С2 +С3

С1 – прибавка на коррозию, исходя из условий разъединения материала стенки и срока службы аппарата, м;

С2 – прибавка на эрозию, если таковая имеет место при работе аппарата, м;

С3 - прибавка на минусовый допуск по толщине листа, из которого изготовлен корпус, м.

Величина прибавки С принимаю 3 мм;

- коэффициент прочности сварного шва,

- коэффициент прочности сварного шва,  =0,65;

=0,65;

Dвн = 500 мм – внутренний диаметр корпуса;

Pизб = 0,7 МПа;

м.

м.

Принимаем стандартную толщину стенки S = 5 мм.

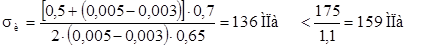

Во всех случаях принятая толщина стенки подлежит контрольной поверке на напряжение в ней σи при гидравлическом испытании аппарата:

Расчет днищ и крышек.

Днища и крышки изготавливаются из того же металла, что и корпус аппарата. В теплообменных аппаратах чаще всего применяются эллиптические или сферические днища с отбортовкой для обеспечения качественной сварки с цилиндрической части корпуса или крышки.

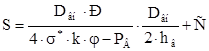

Расчетная толщина стенки крышки, м, подверженной внутреннему давлению, определяется по формуле:

м

м

hв =0,25·0,530=0,1325 м - высота выпуклой части крышки, м;

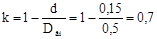

k – коэффициент,  ,

,

d – наибольший диаметр неукрепленного отверстия в крышке;

- коэффициент прочности сварного шва,

- коэффициент прочности сварного шва,  ;

;

С – прибавка на коррозию, м.

Принятая толщина S=6 мм стенки крышки подлежит контрольной проверке на допустимые напряжения при гидравлическом испытании аппарата:

Расчетная толщина стенки днища, м, подверженной внутреннему давлению, определяется по формуле:

м

м

hв =0,1325 м - высота выпуклой части днища, м;

k – коэффициент,  ,

,

- коэффициент прочности сварного шва,

- коэффициент прочности сварного шва,  ;

;

С – прибавка на коррозию, м.

Принятая толщина S=5 мм стенки днища подлежит контрольной проверке на допустимые напряжения при гидравлическом испытании аппарата:

Расчет трубных решеток.

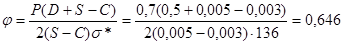

Для теплообменных аппаратов жесткой конструкции толщина решетки, м, определяется по выражению

,

,

где К = 0,162 – конструктивный коэффициент;

р – разница давлений по сторонам доски, Па, принимается равному наибольшему из избыточных давлений теплоносителей:

p = 0,49 МПа;

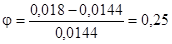

Коэффициент ослабления доски отверстиями φ определяется по формуле:

- минимальный шаг между отверстиями.

- минимальный шаг между отверстиями.

м

м

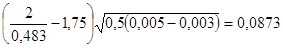

полученная величина проверяется на допустимые напряжения от изгиба:

.

.

Условие выполняется.

Расчет укрепления отверстий.

Неукрепленными считаются отверстия под развальцовку, под резьбу, а также отверстия, уплотненные лазовыми лючками или другими затворами, но не имеющие укреплений по контуру.

Наибольший диаметр, м, неукрепленных отверстий сосудов и аппаратов, работающих под давлением не должен превышать предельное значение, определяемое по формуле:

,

,

- предельный диаметр, м, неукрепленного отверстия. Отверстия, имеющие больший диаметр, укрепляются штуцерами или накладками, либо тем и другим вместе. Для корпуса:

- предельный диаметр, м, неукрепленного отверстия. Отверстия, имеющие больший диаметр, укрепляются штуцерами или накладками, либо тем и другим вместе. Для корпуса:

м

м

Расчетная высота, м, внешней части укрепляющего штуцера  и наименьшая толщина стенки штуцера

и наименьшая толщина стенки штуцера  , м, вычисляются по формулам:

, м, вычисляются по формулам:

м;

м;

м, принимаем Sш=4 мм

м, принимаем Sш=4 мм

где d – диаметр укрепляемого отверстия, м;

- нормативное допускаемое напряжение, МПа.

- нормативное допускаемое напряжение, МПа.

Для крышки:

м

м

м;

м;

м, принимаем Sш=4 мм

м, принимаем Sш=4 мм

Расчет фланцевых соединений.

Расчет фланцевых соединений состоит из расчета фланцев и болтов.

Нагрузка на болты в рабочих условиях складывается из силы QР, компенсирующей силу внутреннего давления, и силы R, создающей давление на прокладку, обеспечивающее герметичность соединения, которые определяются по формулам:

,

,

Dср.п. – средний диаметр прокладки;

b – ширина прокладки, м;

qп – предварительное удельное давление на прокладку, МПа; для прокладок из паронита q = 15 МПа;

Р – расчетное давление, Па;

Расчет толщины тарелки плоского приварного фланца h для корпуса аппарата.

0,160∙106 Н;

0,160∙106 Н;

Н,

Н,

Задаемся диаметром болта Dб=0,024 м, определяем допускаемую нагрузку, Н, на один болт:

,

,

и число болтов:

, принимаем nб=20 шт.

, принимаем nб=20 шт.

плечи моментов сил, действующих на фланец, м: для паронитовых прокладок

плечи моментов сил, действующих на фланец, м: для паронитовых прокладок

=0,5(0,62-0,545-0,024)=0,0255 м;

=0,5(0,62-0,545-0,024)=0,0255 м;

=0,5(0,62-0,545)=0,0375 м;

=0,5(0,62-0,545)=0,0375 м;

=0,5(0,62-0,545-2∙0,006)=0,0325;

=0,5(0,62-0,545-2∙0,006)=0,0325;

S= 0,006 м - толщина стенки обечайки;

Dвн = 0,5 м - внутренний диаметр обечайки;

Dнф= 0,67 м - наружный диаметр фланца;

Dб=0,62 м – диаметр болтовой окружности

Е=20∙104 МПа - модуль упругости материала фланца, МПа;

- допустимый угол искривления фланца (

- допустимый угол искривления фланца ( =4·10-4 - для паронитовых прокладок).

=4·10-4 - для паронитовых прокладок).

h=1,5∙  =0,02977 м

=0,02977 м

Выбираем стандартный плоский приварной фланец с толщиной тарелки 40 мм.

Расчет толщины тарелки плоского приварного фланца h патрубка для пара.

0,0291∙106 Н;

0,0291∙106 Н;

Н,

Н,

Задаемся диаметром болта Dб=0,02 м, определяем допускаемую нагрузку, Н, на один болт:

,

,

и число болтов:

, принимаем nб=8 шт.

, принимаем nб=8 шт.

=0,5(0,265-0,22-0,02)=0,0125 м;

=0,5(0,265-0,22-0,02)=0,0125 м;

=0,5(0,265-0,22)=0,0225 м;

=0,5(0,265-0,22)=0,0225 м;

=0,5(0,265-0,22-2∙0,004)=0,0185;

=0,5(0,265-0,22-2∙0,004)=0,0185;

S= 0,004 м - толщина стенки патрубка;

Dвн = 0,2 м - внутренний диаметр патрубка;

Dнф= 0,3 м - наружный диаметр фланца;

Dб=0,265 м – диаметр болтовой окружности;

Е=20∙104 МПа - модуль упругости материала фланца, МПа;

- допустимый угол искривления фланца (

- допустимый угол искривления фланца ( =4·10-4 - для паронитовых прокладок).

=4·10-4 - для паронитовых прокладок).

h=1,5∙  =0,01514 м

=0,01514 м

Выбираем стандартный плоский приварной фланец с толщиной тарелки 25 мм.

Расчет толщины тарелки плоского приварного фланца h патрубка для воды.

0,0174∙106 Н;

0,0174∙106 Н;

Н,

Н,

Задаемся диаметром болта Dб=0,02 м, определяем допускаемую нагрузку, Н, на один болт:

,

,

и число болтов:

, принимаем nб=8 шт.

, принимаем nб=8 шт.

=0,5(0,24-0,185-0,02)=0,0175 м;

=0,5(0,24-0,185-0,02)=0,0175 м;

=0,5(0,24-0,185)=0,0275 м;

=0,5(0,24-0,185)=0,0275 м;

=0,5(0,24-0,185-2∙0,004)=0,0235;

=0,5(0,24-0,185-2∙0,004)=0,0235;

S= 0,004 м - толщина стенки патрубка;

Dвн = 0,15 м - внутренний диаметр патрубка;

Dнф= 0,28 м - наружный диаметр фланца;

Dб=0,24 м – диаметр болтовой окружности;

Е=20∙104 МПа - модуль упругости материала фланца, МПа;

- допустимый угол искривления фланца (

- допустимый угол искривления фланца ( =4·10-4 - для паронитовых прокладок).

=4·10-4 - для паронитовых прокладок).

h=1,5∙  =0,01532 м

=0,01532 м

Выбираем стандартный плоский приварной фланец с толщиной тарелки 20 мм.

Расчет толщины тарелки плоского приварного фланца h патрубка для конденсата.

0,0266∙106 Н;

0,0266∙106 Н;

Н,

Н,

Задаемся диаметром болта Dб=0,016 м, определяем допускаемую нагрузку, Н, на один болт:

,

,

и число болтов:

, принимаем nб=4 шт.

, принимаем nб=4 шт.

=0,5(0,11-0,07-0,016)=0,012 м;

=0,5(0,11-0,07-0,016)=0,012 м;

=0,5(0,11-0,07)=0,02 м;

=0,5(0,11-0,07)=0,02 м;

=0,5(0,11-0,07-2∙0,004)=0,016;

=0,5(0,11-0,07-2∙0,004)=0,016;

S= 0,004 м - толщина стенки патрубка;

Dвн = 0,04 м - внутренний диаметр патрубка;

Dнф= 0,145 м - наружный диаметр фланца;

Dб=0,11 м – диаметр болтовой окружности;

Е=20∙104 МПа - модуль упругости материала фланца, МПа;

- допустимый угол искривления фланца (

- допустимый угол искривления фланца ( =4·10-4 - для паронитовых прокладок).

=4·10-4 - для паронитовых прокладок).

h=1,5∙  =0,0157 м

=0,0157 м

Выбираем стандартный плоский приварной фланец с толщиной тарелки 20 мм.

2020-01-14

2020-01-14 136

136