Расположение групповых передач оставляем, как на базовой модели.

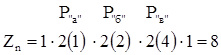

Для получения  (восемь включений) поменяем блок тройчатку на блок двойчатку в группе “а”.

(восемь включений) поменяем блок тройчатку на блок двойчатку в группе “а”.

Структурная формула примет вид:

Определяем характеристики групповых передач

Х”a” = P”a” – 1 = 2 - 1 = 1

Х”б” = P”a” (Р”б” - 1) = 2 (2-1) = 2

Х”в” = P”a” P”б” (Р”в” -1) = 2 2 (2-1) = 4

Проверяем структурную формулу на пригодность:

Следовательно, коробка скоростей будет простой конструкции, то есть без переборного механизма.

Построение структурной сетки

|

| P”a”=2 Х”a”=1 | P”б”=2 Х”б”=2 | P”в”=2 Х”в”=4 |

| |||||||

|

|

|

|

|

| |||||||

|

|

|

|

|

| |||||||

|

|

|

|

|

| |||||||

|

|

|

|

|

| |||||||

|

|

|

|

|

| |||||||

|

|

|

|

|

| |||||||

|

|

|

|

|

| |||||||

| Эл. Прив. | I гр”a” | II гр”б” | III гр”в” | IV | V | ||||||

Рис 2.3 - Структурная сетка

Построение структурного графика

|

|

|

|

|

| ||||||||

|

|

|

|

|

| n мин-1 | |||||||

|

|

|

|

|

| 1400 | |||||||

| 1270 |

|

|

|

| 900 | |||||||

|

|

|

|

|

| 560 | |||||||

|

|

|

|

|

| 355 | |||||||

|

|

|

|

|

| 224 | |||||||

|

|

|

|

|

| 140 | |||||||

|

|

|

|

|

| 90 | |||||||

|

|

|

|

|

| 56 | |||||||

|

| I гр”a” | II гр”б” | III гр”в” | IV пост. | V | |||||||

Рис 2.4 - Структурный график

Определение числа зубьев групповых передач

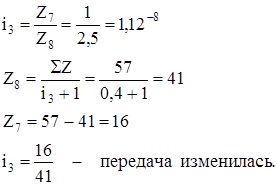

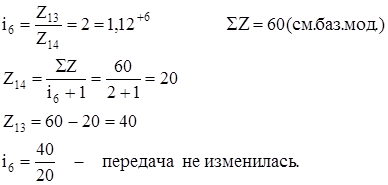

Группа «а»

SZ=60 (см. базовую модель)

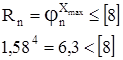

Группа «б»

Группа «б»

SZ=57 (см. базовую модель)

Группа «в»

SZ=84 (см. базовую модель)

Постоянная

SZ=84 (см. базовую модель)

Определение действительных частот вращения шпинделя

Определение действительных отклонений и сравнение с допускаемыми значениями

Все отклонения вошли в пределы допустимых значений.

Определение мощности и выбор электродвигателя

Выбор расчетной обработки

Выбираем расчетный диаметр

;

;

Dmax = 50 мм. (по паспорту)

Расчетное значение диаметра сверла корректируем по ГОСТ 885-64, в соответствии с градацией диаметра спиральных сверл.

Принимаем D = 33 мм.

Материал режущей части сверла Р6М5.

Определяем подачу:S = Cs × D0,6 мм/об.

Обрабатываемый материал – медные сплавы.

S = (0,065 … 0,130) × D0,6 – для медных сплавов.

S = (0,065 … 0,130) × 330,6 = 0,52…1,05 – мм/об.

Корректируем подачу по паспорту станка, принимаем 1 мм/об.

Определяем скорость резания

- м/мин

- м/мин

Т = (3…4) × D – стойкость инструмента

Т = 99…132 мин, Принимаем Т = 120 мин.

СV = 28,1 (медь) m = 0,125

qV = 0,25 yV = 0,55

(замена на Р6М5)

(замена на Р6М5)

м/мин.

м/мин.

Определяем частоту вращения шпинделя

мин-1

мин-1

Корректируем по графику станка:

nст= 355 мин-1

Определяем действительную скорость

м/мин.

м/мин.

Определение крутящего момента и потребной мощности

Определяем крутящий момент

СМ= 0,012; qm = 2; KP = 1 (медные сплавы)

МКР= 9,81×0,012×332×10,8×1 = 128 н×м

2020-01-14

2020-01-14 102

102