В пекарной камере устанавливаются пароувлажнительные устройства разных конструкций, которые включают в себя одну или несколько перфорированных труб, расположенных в зоне увлажнения. Количество пара, поступающего в увлажнительное устройство, регулируется вручную при помощи вентилей, располагаемых в наиболее доступном месте.

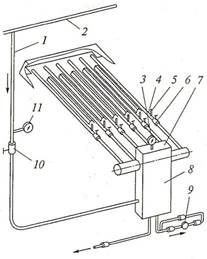

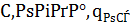

Пар подводят (рис. 4) от паропроводов 1 и 2, оснащенных вентилем 10 и манометром 11, по перфорированным трубам 4 через боковую поверхность пекарной камеры.

Рис. 4 Пароувлажнительное устройство:

1, 2 – пароотвод; 3 – манометр; 4 - перфорированные трубы; 5 – рукоятка; 6 – кран для регулирования подачи пара; 7 – водоотделитель; 8 – конденсатопровод; 9 – центробежный водоотделитель.

Снаружи печи установлен водоотделитель 7, к которому присоединены перфорированные трубы. Каждая паровая труба имеет кран 6 для регулирования подачи пара и рукоятки 5, с помощью которых можно поворотам трубы придать струям пара нужное направление. Давление пара в трубах 4 контролируется с помощью манометра 3.

Расположение пароувлажнительного устройства в зоне, где верхние греющие поверхности имеют температуру 300…400  , приводит к перегреву пара и увеличению его расхода, ухудшению его условий конденсации и качества большинства видов изделий.

, приводит к перегреву пара и увеличению его расхода, ухудшению его условий конденсации и качества большинства видов изделий.

В ряде конструкций для устранения перегрева пара в зоне расположения паровых труб верхний обогрев отсутствует. Для удаления конденсата, образовавшегося в паропроводах, у входа пара в печь имеется центробежный водоотделитель 9, соединенный с конденсатопроводом 8.

Расчетная часть

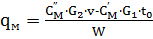

Для определения расхода тепла аппарата, теплопотерь и расчета основных параметров калорифера необходимо знать параметры воздуха, продукта и параметры оборудования. Данные представлены в таблице 1.

Таблица 1. Исходные данные

| Параметры воздуха | Параметры продукта | Произво- дительность оборудо- вания

| Габаритные размеры оборудо- вания, мм | Диа- метр калори фера, мм | ||||||||

| Относи- тельная влажность, % | Темпера- тура,

| Нача льная влаж ность,

| Конеч ная влаж ность

| |||||||||

|

|

|

| ||||||||||

| j0 | j2 |

|

|

| дли на | шири на | высо та | |||||

| 73 | 24 | 20 | 200 | 67 | 80 | 30 | 5 | 800 | 710 | 550 | 300 | |

|

| ||||||||||||

Далее представлен порядок расчета. Исходя из начальных параметров продукта и теплоносителя, составляем материальный баланс теплового процесса.

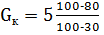

Целью составления материального баланса теплового процесса является определение массы влаги W, удаляемой при тепловом воздействии.

(1)

(1)

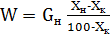

По всему материалу, подвергаемому тепловой обработке, начальное количество продукта (производительность по поступающему на тепловую обработку продукту):

(2)

По абсолютно сухому веществу в обрабатываемом материале:

(3)

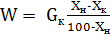

Производительность по готовому продукту определяется следующим образом:

кг/ч, кг/с (4)

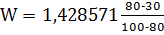

= 1,428571 кг/ч =

= 1,428571 кг/ч =  =3,96 × 10 -4 кг/с

=3,96 × 10 -4 кг/с

кг/ч, кг/с (5)

кг/ч, кг/с (5)

кг/ч =  = 9,92× 10 -4 кг/с

= 9,92× 10 -4 кг/с

(6)

(6)

=3,571428 кг/ч =

=3,571428 кг/ч =  = 9,92× 10 -4 кг/с

= 9,92× 10 -4 кг/с

5 = 1,428571+3,571428

Пусть на тепловую обработку поступает воздух с влагосодержанием  (%) сухого воздуха, а L – расход абсолютно сухого воздуха (кг/ч). Из теплообменного аппарата (при отсутствии потерь воздуха) выходит такое же количество абсолютно сухого воздуха, а влагосодержание меняется до

(%) сухого воздуха, а L – расход абсолютно сухого воздуха (кг/ч). Из теплообменного аппарата (при отсутствии потерь воздуха) выходит такое же количество абсолютно сухого воздуха, а влагосодержание меняется до  (%) сухого воздуха. Масса влаги, испаряющейся из материала в теплообменном аппарате, составляет W (кг/ч).

(%) сухого воздуха. Масса влаги, испаряющейся из материала в теплообменном аппарате, составляет W (кг/ч).

Далее по диаграмме Рамзина (приложение 1) находим следующие параметры:

a) парциальное давление воздуха  =

=  =1,8 кПа,

=1,8 кПа,

b) парциальное давление воздуха  =6,5 кПа,

=6,5 кПа,

c) влагосодержание сухого воздуха  = 0,011 кг/

= 0,011 кг/

d) энтальпию сухого воздуха  = 48 кДж/

= 48 кДж/

e) влагосодержание влажного воздуха  =0,044 кг/

=0,044 кг/

f) энтальпию влажного воздуха  =183 кДж/кг

=183 кДж/кг

g)  =233 кДж/кг

=233 кДж/кг

Исходя из этих параметров, определяем удельный расход воздуха на испарение из материала 1 кг влаги по формуле:

(7)

e =  = 30,3 кг/кг

= 30,3 кг/кг

Далее определяем расход абсолютно сухого воздуха при приготовлении продукта:

L = W × e, кг/ч, кг/с, (8)

где W – масса влаги, 3,571428 кг/ч

e – удельный расход воздуха, 30,3 кг/кг

тогда, L = 3,571428 × 30,3 = 108,2142684кг/ч =  = 0,030059кг/с

= 0,030059кг/с

Далее производим расчеты параметров продукта:

1) Для начальной влажности продукта:

а) Теплоемкость: с1 = 41,87 × [0.3+(100 - а)], Дж/кг×град,

где а=Хн – начальная влажность, 80%; с1=сп

тогда, с1 = 41,87×[0.3+(100-80)] = 849,961 Дж/кг×град

б) Плотность продукта: р1 =10× [1,42× а +(100-а)], кг/м3

тогда, р1 = 10×[1,42×80 + (100-80)] = 1336 кг/м3

в) Теплопроводность: l = 1,16×(0,51-), Вт/м×град

тогда, l = 1,16×(0,51-  = 0,33437 Вт/м×град.

= 0,33437 Вт/м×град.

2) Для конечной влажности продукта:

а) Теплоемкость: с2 = 41,87×[0,3 + (100-ак)], Дж/кг×град,

где ак = Хк – конечная влажность, 30%

тогда, с2 = 41,87×[0,3 + (100-30)] = 2943,461 Дж/кг×град.

б) Плотность продукта: р2 =10× [1,42× ак +(100-ак)], кг/м3

тогда, р2 =10× [1,42× 30 +(100-30)] = 1126 кг/м3

в) Теплопроводность: l = 1,16×(0,51-  ), Вт/м×град.

), Вт/м×град.

тогда, l = 1,16×(0,51-  ) = 0,438641 Вт/м×град

) = 0,438641 Вт/м×град

Производим составление теплового баланса:

1. Приход тепла:

а) с наружным воздухом:

Q1 = L × I0, Дж/ч, Дж/с., (9)

где L – расход абсолютно сухого воздуха, 108,2142684 кг/ч

I0 – энтальпия сухого воздуха, 48 кДж/кг, 48×103 Дж/кг

тогда, Q1 =108,2142684 × 48 × 103 = 5194284,8832 Дж/ч =  = 1442,8569 Дж/с

= 1442,8569 Дж/с

b) с влажным материалом:

Q2 = Gн × tн × сн , Дж/ч, Дж/с., (10)

где Gн – производительность оборудования, кг/ч.

tн = t0 – температура, 20 град.

сп = с1 – теплоемкость продукта, 849,961 Дж/(кг×град)

тогда, Q2 = 5 × 20 × 849,961 = 84996,1 Дж/ч =  = 23,61002 Дж/с

= 23,61002 Дж/с

с) в основном калорифере:

Q3 = Qк = L (I1 – I0), Дж/ч, Дж/с., (11)

где L – расход абсолютно сухого воздуха, 108,2142684 кг/ч

I0 – энтальпия сухого воздуха, 48×103 Дж/кг.

I1 – энтальпия, 233×103 Дж/кг.,

тогда, Q3 = Qк = 108,2142684 × (233×103 - 48×103) = 20019,6396×103 Дж/ч =  = 5561,011 Дж/с

= 5561,011 Дж/с

2. Расход тепла:

а) с отработанным воздухом:

Q4 = L × I2 , Дж/ч, Дж/с., (12)

где L – расход абсолютно сухого воздуха, 108,2142684 кг/ч

I2 - энтальпия сухого воздуха, 183 ×103 Дж /кг.

тогда, Q4 = 108,2142684× 183×103 = 19803,2111×103 Дж/ч =  = 5500,8919 Дж/с

= 5500,8919 Дж/с

b) c высушенным материалом:

Q5 = Gк× t2 × C2 , Дж/ч, Дж/с., (13)

где Gк – производительность по готовому продукту, 1,428571 кг/ч

t2 – температура, 67 град.

С2 – теплоемкость продукта после тепловой обработки, 2943,461 Дж/(кг× град)

тогда, Q5 =1,428571×67×2943,461 = 281731,182623 Дж/ч =  = 78,2586 Дж/с

= 78,2586 Дж/с

с) при загрузке и выгрузке продукта (при транспортировке продукта):

Q6 = W × Cв × q, Дж/ч, Дж/с., (14)

где W- масса влаги, 3,571428 кг/ч.

Cв = 1 ккал/кг×град = 4,19 × 103 Дж/кг×град – теплоемкость воды

q = t2 – температура, 67 град.

тогда, Q6 = 3,571428 × 4,19 ×103 × 67 =1002606,9824 Дж/ч =  = 278,5019 Дж/с.

= 278,5019 Дж/с.

d) теплота потерь:

Тепловой баланс:

Q1 + Q2 + Q3 = Q4 + Q5 + Q6 + Q7 (15)

Q7 = 1442,8569 + 23,61002 + 5741,3681 –5500,8919 – 78,2586 – 278,5019 = 1350,1826 Дж/с.

Рассчитываем теплопотери при тепловой обработке на 1 кг испаренной влаги. Рассмотрим последовательно все этапы расчета теплопотерь.

1. Теплопотери в окружающую среду:

а) средняя разность температур сред (в камере аппарата и в окружающей среде) по длине аппарата:

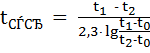

, град., (16)

, град., (16)

где t0 – температура окружающей среды, 20 град.

t1 – температура с наружной стороны, 200 град.

t2 – температура с внешней стороны, 67 град.

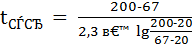

тогда,  =

=  = 99,1575

= 99,1575  = 99

= 99  .

.

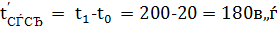

b) разность температур сред у торцов аппарата:

(17)

(17)

(18)

(18)

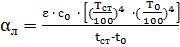

c) интенсивность теплопотерь:

- по длине аппарата:

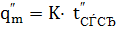

ккал/м2× ч, кДж/м2× ч, Дж/м2× с, (19)

ккал/м2× ч, кДж/м2× ч, Дж/м2× с, (19)

K- коэффициент теплопередачи (для всех стен аппарата),K» 0,7

K- коэффициент теплопередачи (для всех стен аппарата),K» 0,7

= 0,7 × 99 = 69,3 ккал/м2× ч = 69,3 × 4,19 = 290,367 кДж/м2× ч =

= 0,7 × 99 = 69,3 ккал/м2× ч = 69,3 × 4,19 = 290,367 кДж/м2× ч =  = 80,6575 Дж/м2× с

= 80,6575 Дж/м2× с

- с торцов аппарата:

, ккал/м2× ч, кДж/м2× ч, Дж/м2× с, (20)

, ккал/м2× ч, кДж/м2× ч, Дж/м2× с, (20)

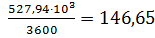

тогда,  = 0,7 × 180 = 126 ккал/м2× ч = 126 × 4,19 = 527,94 кДж/м2× ч = =

= 0,7 × 180 = 126 ккал/м2× ч = 126 × 4,19 = 527,94 кДж/м2× ч = =  Дж/м2× с

Дж/м2× с

, ккал/м2× ч, кДж/м2× ч, Дж/м2× с. (21)

, ккал/м2× ч, кДж/м2× ч, Дж/м2× с. (21)

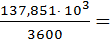

тогда,  = 0,7 × 47 = 32,9 ккал/м2× ч = 32,9 × 4,19 = 137,851 кДж/м2× ч =

= 0,7 × 47 = 32,9 ккал/м2× ч = 32,9 × 4,19 = 137,851 кДж/м2× ч =

=  38,2919 Дж/м2× с

38,2919 Дж/м2× с

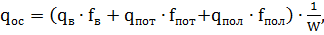

d) теплопотери в окружающую среду:

Дж/кг., (22)

Дж/кг., (22)

где  =

=  ,

,  =

=  ,

,  =

=  - это интенсивности теплопотерь в окружающую среду, рассчитываемые отдельно для вертикальных стен аппарата, потолка и пола, определяется так же в определенных единицах измерения последовательно.

- это интенсивности теплопотерь в окружающую среду, рассчитываемые отдельно для вертикальных стен аппарата, потолка и пола, определяется так же в определенных единицах измерения последовательно.

,

,  ,

,  – поверхности вертикальных стен, потолка и пола, определяемые, исходя из геометрических размеров аппарата. В данном расчете соблюдается следующее равенство

– поверхности вертикальных стен, потолка и пола, определяемые, исходя из геометрических размеров аппарата. В данном расчете соблюдается следующее равенство  =

=  , м2.

, м2.

= Н × Нш, м2, (23)

= Н × Нш, м2, (23)

где Нш – ширина аппарата, 710мм = 0,71м

Н – высота аппарата, 550 мм = 0,55м

тогда,  = 0,55 × 0,71 = 0,3905м2

= 0,55 × 0,71 = 0,3905м2

=

=  = l × Нш, м2, (24)

= l × Нш, м2, (24)

где l – длина аппарата, 800мм = 0,8м.

тогда,  =

=  = 0,8 × 0,71 = 0,568 м2.

= 0,8 × 0,71 = 0,568 м2.

= (80,6575×0,3905+146,65×0,568+38,2919×0,568)× = 137644,96 Дж/кг

= (80,6575×0,3905+146,65×0,568+38,2919×0,568)× = 137644,96 Дж/кг

2. Теплопотери на нагрев материала:

3.

, Дж/кг., (25)

, Дж/кг., (25)

где  - теплоемкость сырого материала, Дж/кг×град.

- теплоемкость сырого материала, Дж/кг×град.

= См + (1- См), Дж/кг×град, (26)

= См + (1- См), Дж/кг×град, (26)

где См = С1- теплоемкость, 849,961 Дж/кг×град.

Хн – начальная влажность продукта, 80%

тогда,  = 849,961+(1- 849,961)

= 849,961+(1- 849,961)  = 170,7922 Дж/кг×град.

= 170,7922 Дж/кг×град.

= См + (1 - См)×

= См + (1 - См)×  , Дж/кг×град. (27)

, Дж/кг×град. (27)

Хк – конечная влажность продукта, 30%

тогда,  = 849,961 + (1- 849,961) ×

= 849,961 + (1- 849,961) ×  = 595,2727 Дж/кг×град.

= 595,2727 Дж/кг×град.

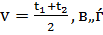

v – среда температура материала, подвергаемого температурной обработке, определяется следующим образом, град.

(28)

(28)

135,5

первоначальная закладка продукта, 0,001386 кг/с

первоначальная закладка продукта, 0,001386 кг/с

масса продукта после тепловой обработки, 0,000396 кг/с

масса продукта после тепловой обработки, 0,000396 кг/с

тогда, Дж/кг

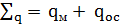

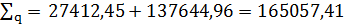

4. Сумма теплопотерь на 1 кг испаренной влаги:

, Дж/кг (29)

, Дж/кг (29)

Дж/кг

Дж/кг

Производим расчет калорифера:

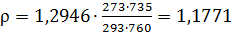

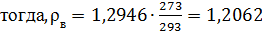

1. Определяем плотность воздуха, проходящего через калорифер:

кг/м3., (30)

кг/м3., (30)

где  -стандартное значение плотности воздуха при нормальных условиях:

-стандартное значение плотности воздуха при нормальных условиях:

=, кг/м3, (31)

=, кг/м3, (31)

= 29

= 29

=

=  = 1,2946 кг/м3

= 1,2946 кг/м3

= 273 К.

= 273 К.

= 20 + 273 = 293 К.

= 20 + 273 = 293 К.

тогда,  кг/м3

кг/м3

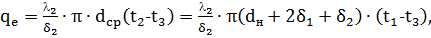

2. Определяем удельный тепловой поток:

Вт/м., (32)

Вт/м., (32)

где температура внутренней и наружной сторон стенок барабана имеет значение t1 и t2:

t1 = t2 » 60  ,

,

t3 = t4» 35  - температура стенок защитного кожуха.,

- температура стенок защитного кожуха.,

где  - коэффициент теплоотдачи от стенки барабана калорифера в окружающую среду, Вт/м2 × град.

- коэффициент теплоотдачи от стенки барабана калорифера в окружающую среду, Вт/м2 × град.

Вт/м2× град., (33)

Вт/м2× град., (33)

коэффициент теплоотдачи от стенки барабана калорифера в

коэффициент теплоотдачи от стенки барабана калорифера в

окружающую среду за счет вынужденной конвекции, Вт/м2 ×град.

Вт/м2 ×град. (34)

Вт/м2 ×град. (34)

−коэффициент Нуссельта,

−коэффициент Нуссельта,

, (35)

, (35)

коэффициент геометрических размеров

коэффициент геометрических размеров

(36)

(36)

тогда,  = 1,8333

= 1,8333

Re – режим движения окружающего воздуха относительно наружной поверхности барабана калорифера (по критерию Рейнольдса).

Re =, (37)

где  плотность воздуха при температуре 20 град.,

плотность воздуха при температуре 20 град.,

кг/м2 (38)

кг/м2 (38)

стандартное значение плотности воздуха при нормальных условиях, 1,2946 кг/м3

стандартное значение плотности воздуха при нормальных условиях, 1,2946 кг/м3

273 К.,

273 К.,

20+273 = 293 К.

20+273 = 293 К.

кг/м3.

кг/м3.

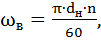

относительная скорость движения воздуха, м/с.

относительная скорость движения воздуха, м/с.

м/с., (39)

м/с., (39)

число барабанов в калорифере, 1.

число барабанов в калорифере, 1.

диаметр калорифера, 0,300 м.

диаметр калорифера, 0,300 м.

= 0,0157 м/с.

высота аппарата, 0,550 м.

высота аппарата, 0,550 м.

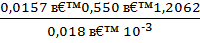

0,018 × 10-3 Н×с/м2 – вязкость воздуха при температуре t0 = 20

0,018 × 10-3 Н×с/м2 – вязкость воздуха при температуре t0 = 20  ., определяем по номограмме

., определяем по номограмме

тогда, Re =  = 578,64 = 579

= 578,64 = 579

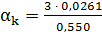

тогда, Nu = 0,018 × 5790,8 × 1,8333 = 2,9202=3

lв – теплопроводность воздуха, 0,0261 Вт/м×град.

высота аппарата, 0,550 м.

высота аппарата, 0,550 м.

тогда,  = 0,14236 Вт/м2×град.

= 0,14236 Вт/м2×град.

– коэффициент теплоотдачи излучением, Вт/м2×град.

– коэффициент теплоотдачи излучением, Вт/м2×град.

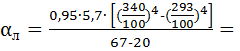

, Вт/м2×град., (40)

, Вт/м2×град., (40)

где  степень черноты поверхности барабана калорифера, 0,95

степень черноты поверхности барабана калорифера, 0,95

коэффициент лучеиспускания абсолютно черного тела, 5,7 Вт/м2× град

коэффициент лучеиспускания абсолютно черного тела, 5,7 Вт/м2× град

Тст – температура стенки аппарата, К

Тст =t2 + 273 = 67+ 273 = 340К.

Т0 – температура окружающего воздуха, К

Т0 = t0 + 273 = 20 + 273 = 293К.

tст = t2 = 67 град.,

тогда,  6,90505 Вт/м2× град.

6,90505 Вт/м2× град.

тогда,  = 0,14236 + 6,90505 = 7,04741 Вт/м2× град.

= 0,14236 + 6,90505 = 7,04741 Вт/м2× град.

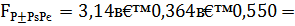

тогда,  3,14 × 0,300 × 7,04741 × (35 – 20) = 99,58 Вт/м

3,14 × 0,300 × 7,04741 × (35 – 20) = 99,58 Вт/м

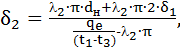

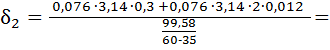

Далее по упрощенной формуле определяем толщину изоляции:

мм.

мм.

м., (41)

м., (41)

где l2 = lм = 0,076 Вт/м2× град- необходимая толщина слоя изоляции с теплопроводностью изолирующего материала.

Поверх изоляции толщиной  имеется кожух из листового железа, толщина этого кожуха

имеется кожух из листового железа, толщина этого кожуха  = 1 мм = 1× 10-3 м.

= 1 мм = 1× 10-3 м.

стандартная толщина вместе с кожухом, 12 мм = 0,012 м.

стандартная толщина вместе с кожухом, 12 мм = 0,012 м.

тогда,  0,019 м

0,019 м

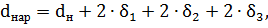

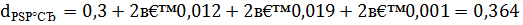

3. Необходимо уточнить величину наружного диаметра барабана калорифера:

м. (42)

м. (42)

м.

м.

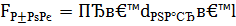

4. Определяем наружную поверхность барабана:

, м2, (43)

, м2, (43)

где l – высота аппарата, 0,550 м

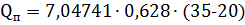

тогда,  0,628 м2

0,628 м2

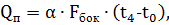

Теплопотери в окружающую среду за счет калорифера:

Вт (44)

Вт (44)

= 66,387 Вт.

= 66,387 Вт.

По значениям наружной поверхности барабана калорифера Fбок = 0,628 м2 подбираем модель калорифера. По таблице калориферов больше всего подходит модель КФС – 12.

Заключение

Выпечка мучных кулинарных изделий – сложный технологический процесс. При выпечке протекают тепломассообменные, коллоидные, биохимические и физико – химические процессы. Все эти процессы происходят при интенсивном прогревании теста – изделия.

В дальнейшем данная дисциплина позволит осуществлять в производственных условиях наилучшие технологические режимы, повышать производительность аппаратуры и улучшать качество продукции; даст возможность разрабатывать более рациональные технологические схемы и типы аппаратов при проектировании новых производств, правильно оценить результаты научных исследований в лабораторных условиях и реализовать их на практике.

2020-01-14

2020-01-14 158

158

, кг/ч

, кг/ч

, %

, % к,%

к,%