В соответствии с ГОСТ 14203-83 в процессе обработки на технологичность изделий при проектировании узлов и технологических процессов их изготовления на основе расчетов размерных цепей обосновывается вид сборки узлов и соединений по методу достижения требуемой точности. В результате таких расчетов устанавливают большинство номинальных значений, допусков и отклонений поверхностей деталей, т.е. линейных и угловых размеров, допустимых отклонений формы и расположения поверхностей.

В зависимости от метода достижения точности сборки, т.е. метода обеспечения точности замыкающего звена, различают 5 видов сборки:

- с полной взаимозаменяемостью,

- с неполной взаимозаменяемостью,

- с групповой взаимозаменяемостью,

- с пригонкой,

- с регулированием.

Полная взаимозаменяемость – взаимозаменяемость, при которой требуемые качественные показатели изделия обеспечиваются без использования на сборке дополнительной обработки, пригонки, доводки, выбора или подбора деталей соединения изделий.

В случае же если для достижения указанных показателей приходится выполнять одну из указанных операций, то говорят о неполной взаимозаменяемости.

Принцип полной взаимозаменяемости наиболее удобен при сборке изделий поскольку здесь сборка сводится у простому соединению детали и фиксации относительного положения, а в эксплуатации – простой замене одной детали другой, однако этот принцип не всегда можно выдержать, т.к. часто для этого необходимо детали изготавливать с очень высокой точностью, что экономически невыгодно или вообще не возможно.

Полная взаимозаменяемость, как правило, используется условиях серийного и массового производства изделия, неполную взаимозаменяемость приходится использовать в условиях единичного и мелкосерийного производства, особенно при производстве изделий в крупном машиностроении.

В данном разделе согласно заданию необходимо обеспечить зазор между торцами крышки 10 и внешним кольцом подшипника 24, который необходим для компенсации температурных деформаций и погрешностей при изготовлении. Проанализируем возможность обеспечения зазора δ=0,05-0,8 мм между торцами подшипника и крышки методами полной и неполной взаимозаменяемости.

Для этого расчёт размерной цепи производим методом максимума-минимума, который обеспечивает полную взаимозаменяемость, и вероятностным, который обеспечивает неполную взаимозаменяемость.

Замыкающее звено: АD=0

Тогда ESАD=+800 мкм – верхнее отклонение замыкающего звена;

EIАD=+50 мкм – нижнее отклонение замыкающего звена;

ТАD= ESАD - EIАD=800-50=750мкм – допуск замыкающего звена.

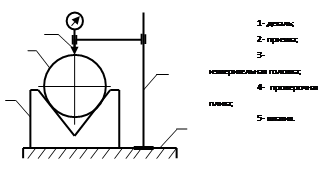

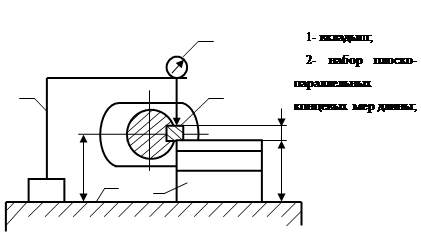

Согласно заданию приведём схемы контроля отклонения от круглости (рис.6.4.2) и схему контроля отклонения от симметричности шпоночного паза (рис.6.4.3).

Рис. 6.4.2 – Измерение отклонений от круглости

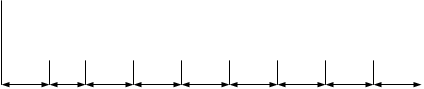

|

А9

А9

А10 АD А1 А2 А3 А4 А5 А6 А7 А8

А10 АD А1 А2 А3 А4 А5 А6 А7 А8

Рисунок 5 - Схема размерной цепи.

Исходные данные:

Номинальные размеры звеньев (в соответствие с рядами нормальных линейных размеров по ГОСТ 6636-69):

АD=0  - величина зазора, замыкающее звено;

- величина зазора, замыкающее звено;

А1=47 мм – ширина подшипника, уменьшающее звено;

А2=60 мм – ширина распорной втулки, уменьшающее звено;

А3=160 мм – ширина колеса, уменьшающее звено;

А4=320 мм – ширина участка под вал-шестерню, уменьшающее звено;

А5=160 мм – ширина 2-го колеса, уменьшающее звено;

А6=80 мм - ширина распорной втулки, уменьшающее звено;

А7=47мм - ширина подшипника, уменьшающее звено;

А8=40 мм - расстояние между торцами крышки, уменьшающее звено;

А9=1000 мм – общая длина цепи, увеличивающее звено;

А10=40 мм - расстояние между торцами крышки, уменьшающее звено.

2020-01-14

2020-01-14 146

146