Целесообразность разработанного процесса механической обработки заготовки определим на основе сравнительной экономической эффективности двух вариантов: проектного и базового [9].

Экономическая эффективность рассчитывается по величине годовой экономии на приведенных затратах:

Сп=Сп'-Сп" (2.47)

где Сп',Сп" - сумма годовых приведенных затрат базового и проектного вариантов, руб.

Сп=(Ст+Eн·K) (2.48)

где Cт - годовая технологическая себестоимость операции, руб;- сумма годовых капитальных затрат на операции, руб;

Ен - нормативный коэффициент эффективности капитальных вложений, Ен=0,15.

Капитальные затраты определяем по формуле:

К=Ср(Ко+Кзд+КСЛ+КЖ+КПУ) (2.49)

где Ср - расчетное количество станков, требуемых для обработки годового выпуска деталей на операции,шт;

Ко - вложение средств в оборудование,руб;

Кзд - вложения в производственные помещения, руб;

КСЛ - вложения в служебно-бытовые помещения, руб:

КЖ - вложения в жилищное и культурно-бытовое строительство, руб;

Кпу - вложения в комплект управляющих программ, руб.

Вложение средств в оборудование определяем по формуле:

Ко=Кто+Кпт+Кк, (2.50)

где Кто - вложения в технологическое оборудование, руб.

Кпт - вложения в подьемно-транспортное оборудование, руб;

Кк - вложения в средства контроля, руб.

Кто=Цто·Кт (2.51)

где Цто - оптовая цена станка, руб;

Кт - коэффициент, учитывающий расходы на транспортировку Кт=1,1.

Кпт=0.12·Кто (2.52)

Кк=0.012·Кто (2.53)

Вложения в производственные помещения определяем по формуле:

Kзд=Цпп (S+Sy) γ (2.54)

где Цпп - стоимость 1 кв.м производственной площади механического цеха;- площадь занимаемая станком, м2;- площадь,занимаемая выносными элементами, м2;

γ - коэффициент,учитывающий дополнительную производственную площадь, приходящуюся на дополнительное оборудование.

КСЛ=ЦСП*SCЛ(РСТ+РН+РДОП) (2.55)

где ЦСП - стоимость 1 м2 служебно-бытовых помещений, приходящейся на одного рабочего.

SСЛ - площадь служебно-бытовых помещений, приходящейся на одного рабочего.

РСТ, РН, РДОП - соответственно количество станочников, наладчиков и дополнительных рабочих, приходящихся на один станок.

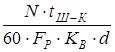

Рст=  (2.56)

(2.56)

машиностроение деталь технологический автоматизация

где Fр- действительный годовой фонд времени рабочего.

d - количество станков, обслуживаемых одним рабочим, шт.

КВ - средний коэффициент выполнения норм времени. При обработке на станках с ЧПУ КВ=1.

Рн=  (2.57)

(2.57)

где tн - время наладки станка. Для укрупненных приближенных расчетов можно принять tн=0,7tп-з

n - количество станков, обслуживаемых одним станочником, шт.

Рдоп=  (2.58)

(2.58)

где  - коэффициент загрузки каждого рабочего места.

- коэффициент загрузки каждого рабочего места.

(2.59)

(2.59)

где S - принятое количество оборудования на каждой станочной операции.

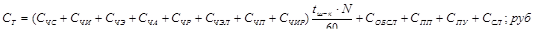

Расчет технологической себестоимости:

Основан на использовании нормативов себестоимости одного машино-часа работы оборудования.

где Счс,Счн,Счэ - нормативы затрат по заработной плате станочников наладчиков и электронщиков приходящихся на 1 час работы оборудования, со всеми начислениями, к/ч;

Сча,Счр,Счэл - нормативы затрат на амортизацию оборудования, ремонт и электроэнергию, приходящихся на 1 час работы станка, к/ч;

Счп,Счир - нормативы затрат на амортизацию и ремонт приспособлений и инструментана 1 час работы, к/ч.

Собсл - годовые затраты на обслуживание и ремонт ЧПУ, руб.

Спу - годовые затраты на подготовку и возобновление управляющих программ, руб.

Спп, Ссл - годовые затраты на амортизацию и содержание производственных и помещений, руб.

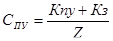

, руб (2.60)

, руб (2.60)

где Кпу - стоимость управляющей программы на операцию в зависимости от метода программирования.

Кз=1,1 - коэффициент, учитывающий возобновление программы;

Z - продолжительность выпуска детали одного наименования.

Спп=Нпп(S+Sy)*  ,руб (2.61)

,руб (2.61)

где Нпп - стоимость амортизации и содержания 1 м2 площади механического цеха и служебно-бытовых помещений (затраты на освещение, отопление, вентиляцию, ремонт и уборку).

Расчеты приведены в таблицах

Сравнение вариантов технологического процесса.

1. Исходные данные:

годовой объем выпуска: 2000 шт.;

Таблица 2.11.

Базовый технологический процесс

| № п/п | Модель станка | Цена, тыс.руб. | Штучное время, мин. | Капит. затраты, тыс. руб. | Технол. себестоимость, тыс. руб. | Приведенные затраты, тыс. руб. руб. |

| 005 | ПУ65А80Д4 | 583,177 | 83,2 | 583,177 | 3504,48 | 15487,38 |

| 010 | 2170 | 686,88 | 5,54 | 686,88 | ||

| 015 | 1К62 | 10,293 | 7,99 | 10,293 | ||

| 020 | ПУ65А80Д4 | 583,177 | 81,7 | 583,177 | ||

| 025 | 1П756ДФ3 | 522,959 | 5,72 | 522,959 | ||

| 030 | 1П756ДФ3 | 522,959 | 30,8 | 522,959 | ||

| 035 | 1П765ДФ3 | 522,959 | 8,16 | 522,959 | ||

| 045 | 7Б56У | 39,449 | 1,41 | 39,449 | ||

| 045 | 2Е78П | 686,88 | 6,87 | 686,88 | ||

| Итого | 4158,733 | |||||

Таблица 2.12.

Проектный технологический процесс

| № п/п | Модель станка | Цена, тыс.руб. | Штучное время, мин. | Капит. затраты, тыс. руб. | Технол. Себестоимость, тыс. руб руб. | Приведенные затраты, руб. |

| 005 | 500VS | 1656 | 16,28 | 1656 | 342,43 | 10139,66 |

| 010 | 500VS | 1656 | 13,6 | 1656 | ||

| 015 | 7Б56У | 39,449 | 1,06 | 39,449 | ||

| 040 | 400V | 1278 | 1,369 | 1280 | ||

| Итого | 3351,449 |

Результаты расчета:

Величина годовой экономии: 2966,48 тыс руб

2020-04-20

2020-04-20 133

133