Расчёт протяжки [43]

Исходные данные

1. Протягиваемая заготовка:

а) материал: Сталь 38 ХС

б) твёрдость по Бринеллю 277 НВ

в) поверхность под протягивание поверхность Ø51,4Н11

г) наружный диаметр шлицевого отверстия Ø51,4 Н11

д) внутренний диаметр шлицевого отверстия Ø53,5 Н11

е) угол треугольного шлица 82˚30’

ж) число зубьев шлицевого отверстия Z=52 шт.

з) шероховатость профиля отверстия Rz20

. Станок: горизонтально протяжной, мод. 67Б56У; тяговая сила 1п Н; максимальная длинна хода штока Lmax = 1600 мм; диапазон скольстей 1,5…11,15 м/мин; состояние хорошее.

. производство - крупносерийное

. Длинна протяжки допустимая возможностям инструментального производства и заточного отделения, Lmax = 1500 мм

Порядок расчёта

1. Группу обрабатываемости устанавливаем по табл. П1 приложения. Сталь 38ХС НВ ≤277 относится к IV группе обрабатываемости.

. Группа качества устанавливается для каждой поверхности шлицевого отверстия отдельно по таблице П2. центрирование производится внутренний диаметр Ø51,4 Н11 параметр шероховатости Rz 20 группа качества 3. средний диаметр Ø52 +0,06 шероховатость боковых сторон Rz 20. то Группа качества 2-я

. Материал рабочей части протяжки принимаю сталь Р6АМ5 по П3.

. конструкцию протяжки принимаю с приваренным хвостовиком материал хвостовика сталь - сталь 40 Х. Конструкция хвостовика и размеры по ГОСТ 4044-70. Диаметр переднего хвостовика Ø50мм, диаметр заднего хвостовика Ø40мм

расчёт силы допустимой прочности переднего хвостовика

(3.8)

(3.8)

Где  - напряжение при растяжении

- напряжение при растяжении

- площадь опасного сечения

- площадь опасного сечения

=340230Н

=340230Н

. Передние и задние углы протяжки выбираю по таблице П6. Предельный угол черновых и переходных зубьев γ =10˚, чистовых и калибрующих γ =10˚. Задний угол черновых и переходных зубьев α0 =3˚, чистовых αЧ =2˚, αК =1˚. Допуски на передние и задние углы по ГОСТ 9126-76.

. Скорость резания устанавливаю по таблице П6. для круглой части V= 5мм/мин. Эта скорость входит в диапазон скоростей станка

. Определяем подачу черновых зубьев по средней наработке между двумя отказами по табл.10 сначала устанавливаем наработку чистовой части при Szч=0,02 мин и V=5м/мин: Т=45м. Для черновых зубьев при V=5 и Т=45 Szс= 0,06 мм на зуб на сторону. Наработка с учётом поправочных коэффициентов принятых по таблице П18 составляет Тм.н.=45∙1,2∙1∙1∙1∙1∙1=54 Определяю глубину стружечной канавки по формуле

(3.9.)

(3.9.)

Где К- коэффициент посещаемости

ls- суммарная длинна протягиваемых участков

Szc - подъём черновых зубьев

мм

мм

По П19 принимаю ближайшую большую глубину стружечной канавки h=4,5мм

. Определяю шаг черновых зубьев и число одновременно работающих зубьев Zр. Шаг черновых зубьев принимается по таблице П19 соответствующие данной глубине стружечной канавки h=4,5мм; t=13мм остальные параметры профиля: r=2,3; b=6; R=7

Число одновременно работающих зубьев определяется по формуле

(3.10)

(3.10)

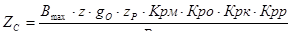

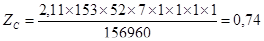

. определяю максимально допустимую силу резания Pmax. Принимаю наименьшее из трёх сил: Рст, Рхв и Ро.п.

Рст.=0,8∙20000∙9,81=156960 Н.

Рхв.= 340230Н

Величину Ро.п. определяю по формуле

(3.11)

(3.11)

(3.12)

(3.12)

=1319,58

=1319,58

10.

Определяем число зубьев в секции.

Удельную силу резания  по толщине среза 0,06 определяю по таблице 20.

по толщине среза 0,06 определяю по таблице 20.

Требуемое число зубьев в секции определяю по формуле

(3.13)

(3.13)

Поправочные коэффициенты находим по таблице П21: Крм=1, Крр=1,0, Крк=1,1, Кро=1,0.

Принимаю 1

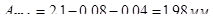

11. Распределяю припуск между резными зубьями шлицевой части протяжки. Полный припуск на шлицевые зубья

Припуск на чистовые зубья определяю по таблице П22  , припуск на переходные зубья определяю по таблице П23

, припуск на переходные зубья определяю по таблице П23

два зуба с подачей 0,02мм

два зуба с подачей 0,02мм

Припуск на черновые зубья

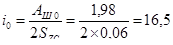

. определяю число групп черновых зубьев  , остаточный припуск

, остаточный припуск  и распределяю его:

и распределяю его:

(3.14)

(3.14)

Принимаю  =16. Тогда остаточный припуск

=16. Тогда остаточный припуск

Добавляю остаточный припуск на ещё один черновой зуб  =17

=17

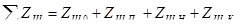

14. Число всех зубьев протяжки

(3.15)

(3.15)

=47

=47

. Подъёмы переходных зубьев:  , Подъёмы чистовых зубьев

, Подъёмы чистовых зубьев  ,

,

16. Находим длину режущей части протяжки Lр, шаг и размеры стружечной канавки чистовых и калибрующих зубьев

(3.16)

(3.16)

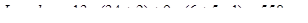

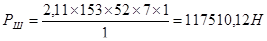

Определяем силу резания на шлицевой части протяжки

17. Дополнительные варианты не рассматриваю.

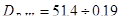

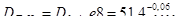

18. Находим диаметр калибрующих зубьев

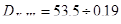

19. Диаметр впадин шлицев

. Рассчитываю число и радиус выкружек. Число выкружек принимаю равными числу шлицев, т.е. N=z.

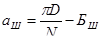

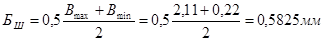

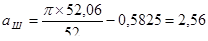

(3.17)

(3.17)

(3.18)

(3.18)

. определяю длину передней направляющей. Диаметр передней направляющей принимаем равный наименьшему диаметру отверстия до протягивания

. Длину переднего направления как для сварного хвостовика принимаю по таблице П6 принимаю

. Длину переднего конуса определяю по таблице П28

. Расстояние от первого торца до первого зуба протяжки

. Находим длину и диаметр задней направляющей

, по таблице П29 длинна задней протяжки 40мм.

, по таблице П29 длинна задней протяжки 40мм.

Для работы протяжки в автоматическом режиме снабжаем её задним ввёртным хвостовиком. Диаметр хвостовика 40мм по ГОСТ 4044-70. Длинна заднего хвостовика 125мм. Таблица П30.

. Общая длинна протяжки

Таблица 3.1

Диаметры зубьев протяжки

| № | Диаметры зубьев | № | Диаметры зубьев | № | Диаметры зубьев |

| 1 | 51,49 | 17 | 52,45 | 33 | 53,41 |

| 2 | 51,55 | 18 | 52,51 | 34 | 53,47 |

| 3 | 51,61 | 19 | 52,57 | 35 | 53,53 |

| 4 | 51,67 | 20 | 52,63 | 36 | 53,55 |

| 5 | 51,73 | 21 | 52,69 | 37 | 53,57 |

| 6 | 51,79 | 22 | 52,75 | 38 | 53,59 |

| 7 | 51,85 | 23 | 52,81 | 39 | 53,61 |

| 8 | 51,91 | 24 | 52,87 | 40 | 53,62 |

| 9 | 51,97 | 25 | 52,93 | 41 | 53,63 |

| 10 | 52,03 | 26 | 52,99 | 42 | 53,64 |

| 11 | 52,09 | 27 | 53,05 | 43 | 53,65 |

| 12 | 52,15 | 28 | 53,11 | 44 | 53,65 |

| 13 | 52,21 | 29 | 53,17 | 45 | 53,65 |

| 14 | 52,27 | 30 | 53,23 | 46 | 53,65 |

| 15 | 52,33 | 31 | 53,29 | 47 | 53,65 |

| 16 | 52,39 | 32 | 53,35 |

2020-04-20

2020-04-20 169

169