ВВЕДЕНИЕ

Гибкая производственная система представляет собой совокупность или отдельную единицу технологического оборудования и системы обеспечения его функционирования в автоматическом режиме, обладающую свойствами автоматизированной переналадки на производство изделий произвольной номенклатуры в установленных пределах значений их характеристик. Ее использование позволяет распространить преимущества автоматизации на мелко- и среднесерийное производство, обеспечить выпуск продукции малыми партиями и чрезвычайно высокую адаптацию к требованиям рынка, способность быстро реагировать на спрос потребителей.

Современные достижения науки и техники, развитие электроники и приборостроения позволили в последние годы подойти вплотную к созданию завода будущего. Завод будущего - это: высочайшая производительность машин и труда;

1. высокая степень гибкости перехода на производство новой, постоянно меняющейся продукции и растущей ее номенклатурности;

2. обеспечение выпуска высококачественной продукции за счет совершенной технологии, организации и автоматизации производства;

. малое энергопотребление, высокий коэффициент использования машин и сырья;

. безотходная технология; полная утилизация отходов путем выработки вторичного сырья или побочной продукции;

. высокая надежность работы машин, оборудования и всего завода за счет автоматической диагностики, предупреждающей выход оборудования из строя и обеспечивающей восстановление его работы в кратчайшие сроки;

. условия труда, удовлетворяющие всем требованиям сохранения здоровья человека; более органичное соединение физического и умственного труда;

. обеспечение сохранности окружающей среды.

1. Краткое описание объектов производства и технологического процесса. Исходные данные

| Наименование детали | Обозначение детали | Вид заготовки | Материал (марка) | Норма расхода, кг | Чистый вес детали, кг | Оптовая цена 1 кг материала, у.е. | Оптовая цена 1 кг отходов, у.е. |

| Гайка 3.115-14128 | 1 | Прокат ГОСТ 2524-70 | Ст. 10 | 0,135 | 0,067 | 0,130 | 0,025 |

| Гайка 3.115-1025 | 2 | Прокат ГОСТ 8733-87 | Ст. 20-В | 0,277 | 0,110 | 0,135 | 0,025 |

| Гайка 3.115-14128 | 3 | Прокат ГОСТ 8733-87 | Ст. 20-В | 0,234 | 0,098 | 0,135 | 0,025 |

| Гайка 111-342-1753 | 4 | Прокат ГОСТ 1051-73 | Ст. 20-Т-В | 0,070 | 0,030 | 0,140 | 0,026 |

| Гайка 111-341-1701 | 5 | Прокат ГОСТ 1414-75 | Ст. А12-В | 0,080 | 0,035 | 0,150 | 0,026 |

.Технологический процесс изготовления деталей и модели оборудования

| Наименование операции | Разряд работы | Деталь | Базовый вариант (станки с ЧПУ) | Проектируемый вариант (ГПМ) | мин | |||||||

| модель (марка) | затраты времени, мин | модель (марка) | затраты времени, | |||||||||

| to | tв | toп | tн | to | tв | toп | tн | |||||

| 1. Заготовительная | 2 | 1 | НА3222Ф | 0,0030 | 0,0005 | 0,0035 | 2,0 | 8Г662Ф2 | 0,002 | 3,0002 | 0,0022 | 1,0 |

| 2 | 2 | 0,0020 | 0,0005 | 0,0025 | 2,0 | 0,0015 | 3,0002 | 0,0017 | 1,0 | |||

| 2 | 3 | 0,0020 | 0,0005 | 0,0025 | 2,0 | 0,0015 | 3,0002 | 0,0017 | 1,0 | |||

| 1 | 4 | 0,0010 | 0,0005 | 0,0015 | 2,0 | 0,0007 | 3,0002 | 0,0009 | 1,0 | |||

| 1 | 5 | 0,0010 | 0,0005 | 0,0015 | 2,0 | 0,0007 | 3,0002 | 0,0009 | 1,0 | |||

| 2. Токарная | 4 | 1 | 1К62Д | 0,55 | 0,1 | 0,65 | 4,0 | ОЦ1И21 | 0,5 | 0,05 | 0,55 | 2,0 |

| 4 | 2 | 0,69 | 0,11 | 0,8 | 4,0 | 0,6 | 0,05 | 0,65 | 2,0 | |||

| 4 | 3 | 0,64 | 0,11 | 0,75 | 4,0 | 0,6 | 0,05 | 0,65 | 2,0 | |||

| 4 | 4 | 0,64 | 0,11 | 0,75 | 4,0 | 0,6 | 0,05 | 0,65 | 2,0 | |||

| 4 | 5 | 0,64 | 0,11 | 0,75 | 4,0 | 0,6 | 0,05 | 0,65 | 2,0 | |||

| 3. Сверлильная | 3 | 1 | 2А135 | 0,159 | 0,011 | 0,17 | 3,0 | ОЦ1И21 | 0,120 | 0,005 | 0,125 | 1,0 |

| 4 | 2 | 0,157 | 0,011 | 0,168 | 3,0 | 0,120 | 0,005 | 0,125 | 1,0 | |||

| 4 | 3 | 0,125 | 0,011 | 0,136 | 3,0 | 0,120 | 0,005 | 0,125 | 1,0 | |||

| 3 | 4 | 0,120 | 0,011 | 0,131 | 3,0 | 0,120 | 0,005 | 0,125 | 1,0 | |||

| 3 | 5 | 0,120 | 0,011 | 0,131 | 3,0 | 0,120 | 0,005 | 0,125 | 1,0 | |||

| 4. Резьбонарезная | 3 | 1 | 2А135 | 0,390 | 0,010 | 0,400 | 3,0 | ОЦ1И21 | 0,300 | 0,005 | 0,305 | 1,5 |

| 3 | 2 | 0,420 | 0,015 | 0,435 | 3,0 | 0,320 | 0,007 | 0,327 | 1,5 | |||

| 3 | 3 | 0,450 | 0,015 | 0,465 | 3,0 | 0,320 | 0,007 | 0,327 | 1,5 | |||

| 3 | 4 | 0,450 | 0,015 | 0,465 | 3,0 | 0,320 | 0,007 | 0,327 | 1,5 | |||

| 3 | 5 | 0,400 | 0,010 | 0,410 | 3,0 | 0,300 | 0,005 | 0,305 | 1,5 | |||

. Расчет календарно-плановых нормативов

Календарный фонд времени:

F’n = Fк-Fn

FK = 365 дней

Fn = 60 дней

F’n = 365 - 60= 305 дней

Номинальный годовой фонд времени работы оборудования в часах при работе в одну смену:

= 297 дней, количество полных рабочих дней;

= 297 дней, количество полных рабочих дней;

= 8 ч - продолжительность рабочей смены;

= 8 ч - продолжительность рабочей смены;

= 8 дней - количество предпраздничных, сокращенных на один час дней;

= 8 дней - количество предпраздничных, сокращенных на один час дней;

= 7 ч - продолжительность предпраздничной рабочей смены.

= 7 ч - продолжительность предпраздничной рабочей смены.

ч

ч

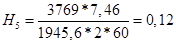

Эффективный годовой фонд времени работы оборудования в часах:

- коэффициент, учитывающий время простоя оборудования в плановом ремонте (для станков с ЧПУ

- коэффициент, учитывающий время простоя оборудования в плановом ремонте (для станков с ЧПУ  = 0,80, станков свыше 30-й категории сложности

= 0,80, станков свыше 30-й категории сложности  = 0,90)

= 0,90)

Годовой эффективный фонд времени в днях с учетом простоев оборудования в плановых ремонтах

количество партий:

2

2

=3

=3

Н=5 (5 вида деталей)

Количество переналадок оборудования на каждой операции

Годовой фонд времени, затрачиваемый на переналадку оборудования:

где  = - время на переналадку оборудования на соответствующей операции, устанавливаемое для партии деталей, мин;

= - время на переналадку оборудования на соответствующей операции, устанавливаемое для партии деталей, мин;

- количество переналадок оборудования на соответствующей операции в течение планового периода.

- количество переналадок оборудования на соответствующей операции в течение планового периода.

Таблица 3.1

Расчет фонда времени, затрачиваемого на переналадку оборудования

| Наименование операции | Базовый вариант | Проектируемый вариант | ||||

мин мин  шт. шт.  , ч. , ч.  мин мин  шт. шт.  , ч. , ч.

| ||||||

| 1. Заготовительная | 2,0 | 2440 | 82 | 1,0 | 4125 | 69 |

| 2. Токарная | 4,0 | 2440 | 162 | 2,0 | 4125 | 137 |

| 3. Сверлильная | 3,0 | 2440 | 122 | 1,0 | 4125 | 69 |

| 4. Резьбонарезная | 3,0 | 2440 | 122 | 1,5 | 4125 | 103 |

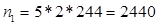

программы выпуска по каждому типоразмеру

Для базового варианта:

Для проектируемого варианта

Размер партии деталей j-го типоразмера (наименования):

Для базового варианта:

;

;

;

;

Для проектируемого варианта

;

;

;

;

;

;

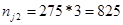

Периодичность (ритмичность) чередования партий деталей

Для базового варианта:

Для проектируемого варианта

Необходимое количество единиц оборудования

Для базового варианта:

Для проектируемого варианта

Обрабатывающий центр с автоматической сменой инструмента и поворотным устройством ОЦ1И21 <http://techno-mash.ru/stanok/381600/381610/381611/1724/> позволяет производить комплексную обработку в условиях мелкосерийного и серийного производств корпусных деталей, деталей типа тел вращения, фрезерование различных поверхностей (в том числе криволинейных), сверление, зенкерование, развертывание и растачивание отверстий, нарезание резьбы метчиками и фрезами. Поэтому для проектируемого варианта объединяем 2,3и 4 операции и принимаем вместо 4 станков 2 станка, так как:

Таблица 3.2

Расчет необходимого количества единиц оборудования и коэффициента его загрузки

| Расчетные показатели | Программа выпуска, шт. | Вид операции, модель оборудования | |||||||

| Заготовительная | Токарная | Сверлильная | Резьбонарезная | ||||||

| Базовый вариант | |||||||||

| Гайка 3.115-14128 | 9423 | 128,7 | 82 | 2291,4 | 162 | 553,5 | 122 | 1397,2 | 122 |

| Гайка 3.115-120255 | 9423 | 128,7 | 2291,4 | 553,5 | 1397,2 | ||||

| Гайка 3.115-14532 | 6282 | 128,7 | 2291,4 | 553,5 | 1397,2 | ||||

| Гайка 111-342-1753 | 6282 | 128,7 | 2291,4 | 553,5 | 1397,2 | ||||

| Гайка 111-341-1701 | 3769 | 128,7 | 2291,4 | 553,5 | 1397,2 | ||||

| Итого | 643,5 | 11457,0 | 2767,5 | 6986,0 | |||||

| Годовой эффективный фонд времени работы оборудования ( | 3891,6 | 3891,6 | 3891,6 |

| |||||

| Коэффициент выполнения норм времени ( | 1 | 1 | 1 |

| |||||

| Расчетное количество единиц оборудования ( | 0,58 | 0,14 | 0,35 |

| |||||

| Принятое количество единиц оборудования ( | 1 | 1 | 1 |

| |||||

| Коэффициент загрузки оборудования ( | 0,58 | 0,14 | 0,35 |

| |||||

| Расчетные показатели | Программа выпуска, шт. | Вид операции, модель оборудования | |||

| Заготовительная | Токарная +сверлильная +резьбонарезная | ||||

| Проектируемый вариант | |||||

| Гайка 3.115-14128 | 35304 | 110,2 | 69 | 10857,8 | 103 |

| Гайка 3.115-14128 | 35304 | 110,2 | 10857,8 | ||

| Гайка 3.115-14128 | 23536 | 110,2 | 10857,8 | ||

| Гайка 111-342-1753 | 23536 | 110,2 | 10857,8 | ||

| Гайка 111-341-1701 | 14122 | 110,2 | 10857,8 | ||

| Итого | 551,0 | 54289,0 | |||

| Годовой эффективный фонд времени работы оборудования ( | 6566,4 |

| |||

| Коэффициент выполнения норм времени ( | 1 |

| |||

| Расчетное количество единиц оборудования ( | 1,6 |

| |||

| Принятое количество единиц оборудования ( | 2 |

| |||

| Коэффициент загрузки оборудования ( | 0,8 |

| |||

Затраты времени на выполнение каждой операции технологического процесса по всей номенклатуре обрабатываемых деталей, мин

Таблица 3.3

Базовый вариант

| Наименование операции | Номенклатура деталей | ||||

| Гайка 3.115-14128 | Гайка 3.115-12025 | Гайка 3.115-14532 | Гайка 111-342-1753 | Гайка 111-341-1701 | |

| Заготовительная | 0,0035 | 0,0025 | 0,0025 | 0,0015 | 0,0015 |

| Токарная | 0,65 | 0,8 | 0,75 | 0,75 | 0,75 |

| Сверлильная | 0,17 | 0,168 | 0,136 | 0,131 | 0,131 |

| Резьбонарезная | 0,4 | 0,435 | 0,465 | 0,465 | 0,41 |

Затраты времени на выполнение каждой операции технологического процесса по всей номенклатуре обрабатываемых деталей с учетом станков и партий деталей, мин; время выполнения операции  ;

;

Таблица 3.4

| Наименование операции | Номенклатура деталей | ||||

| Гайка 3.115-14128 | Гайка 3.115-12025 | Гайка 3.115-14532 | Гайка 111-342-1753 | Гайка 111-341-1701 | |

| Заготовительная | 0,066 | 0,0325 | 0,015 | 0,0285 | 0,0285 |

| Токарная | 12,35 | 10,4 | 4,5 | 14,25 | 14,25 |

| Сверлильная | 3,23 | 2,2 | 0,816 | 2,48 | 2,48 |

| Резьбонарезная | 7,6 | 5,65 | 2,79 | 8,8 | 7,79 |

Среднее количество деталей j-го типоразмера (наименования) в незавершенном производстве:

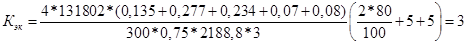

Число транспортных средств прерывного (циклического) действия (тележки, робоэлектрокары и др.)

= 6

= 6

=300

=300

=80

=80

=100

=100

=5

=5

=5

=5

Кис=0,6

Затраты времени на выполнение каждой операции технологического процесса по всей номенклатуре обрабатываемых деталей, мин

Таблица 3.5

Проектируемый вариант

| Наименование операции | Номенклатура деталей | ||||

| Гайка 3.115-14128 | Гайка 3.115-12025 | Гайка 3.115-14532 | Гайка 111-342-1753 | Гайка 111-341-1701 | |

| Заготовительная | 0,0022 | 0,0017 | 0,0017 | 0,0009 | 0,0009 |

| Токарная + сверлильная + резьбонарезная | 0,98 | 1,102 | 1,102 | 1,102 | 1,08 |

Затраты времени на выполнение каждой операции технологического процесса по всей номенклатуре обрабатываемых деталей с учетом станков и партий деталей, мин

Таблица 3.6

Время выполнения операции

| Наименование операции | Номенклатура деталей | ||||

| Гайка 3.115-14128 | Гайка 3.115-12025 | Гайка 3.115-14532 | Гайка 111-342-1753 | Гайка 111-341-1701 | |

| Заготовительная | 0,0946 | 0,047 | 0,024 | 0,04 | 0,04 |

| Токарная, сверлильная, резьбонарезная | 21,07 | 15,42 | 7,7 | 9,5 | 23,22 |

Число транспортных средств прерывного (циклического) действия (тележки, робоэлектрокары и др.)

= 4;

= 4;  =300;

=300;  =80;

=80;  =100;

=100;  =5;

=5;  =5; Кис=0,75

=5; Кис=0,75

. Расчет производственной площади участка

Таблица 4.1

| Наименование оборудования | Модель (марка) | Габаритные размеры, мм | Количество единиц | KДП | Производственная площадь участка, м2 |

| Базовый вариант | |||||

| 1. Отрезной станок | НА3222Ф | 2150Ч1500 | 1 | 3,5 | 11,2 |

| 2. Токарный винторезный станок 1А751ФЗ | 1К62Д | 2850Ч1250 | 1 | 3,5 | 12,4 |

| 3. Вертикально сверлильный станок | 2А135 | 1240Ч838 | 1 | 4,0 | 4,15 |

| 4. Вертикально сверлильный станок | 2А135 | 1240Ч838 | 1 | 4,0 | 4,154 |

| 5. Тележка самоходная | СМТ 302 | 1200Ч1800 | 2 | - | |

| Итого | 6 | 31,9 | |||

| Проектируемый вариант | |||||

| 1. Автомат отрезной круглопильный | 8Г662Ф2 | 1750Ч1500 | 1 | 3,5 | 9,18 |

| 2. Обрабатывающий центр | ОЦ1И21 | 4770Ч2300 | 2 | 2,0 | 43,8 |

| 3. Тележка самоходная | СМТ 302 | 1200Ч1800 | 3 | - | - |

| Итого | 6 | 53,06 | |||

. Расчет мощности, потребляемой оборудованием

Расчет установленной мощности (Руст), потребляемой оборудованием всех видов, производится в табличной форме (табл. 5.1).

Таблица 5.1

Расчет установленной мощности, потребляемой оборудованием

| Наименование оборудования | Модель (марка) | Количество единиц | Установленная мощность, кВт | ||

| единицы оборудования | используемого оборудования | ||||

| Базовый вариант | |||||

| 1. Отрезной станок | НА3222Ф | 1 | 7,5 | 7,5 | |

| 2. Токарный винторезный станок | 1К62Д | 1 | 11,5 | 11,5 | |

| 3. Вертикально-сверлильный станок | 2А135 | 1 | 3,5 | 3,5 | |

| 4. Вертикально-сверлильный станок | 2А135 | 1 | 3,5 | 3,5 | |

| 5. Тележка самоходная СМТ 302 | СМТ 302 | 2 | 3,5 | 7,0 | |

| Итого | 6 |

| 33,0 | ||

| Проектируемый вариант | |||||

| 1. Автомат отрезной круглопильный | 8Г662Ф2 | 1 | 3,5 | 3,5 | |

| 2. Обрабатывающий центр | ОЦ1И21 | 2 | 14,5 | 29,0 | |

| 3. Тележка самоходная | СМТ 302 | 3 | 3,5 | 10,5 | |

| Итого | 6 |

| 43,0 | ||

6. Расчет численности производственного персонала

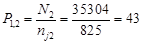

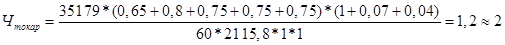

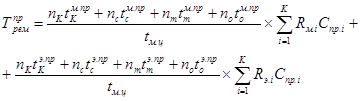

Расчет численности операторов, осуществляющих наблюдение за работой технологического оборудования

Численность операторов по базовому варианту

где  =0,07 - коэффициент, учитывающий затраты времени оператора на обслуживание рабочего места (в пределах 0,06-0,07);

=0,07 - коэффициент, учитывающий затраты времени оператора на обслуживание рабочего места (в пределах 0,06-0,07);

=0,04 - коэффициент, учитывающий затраты времени оператора на отдых и личные надобности (в пределах 0,025-0,04);

=0,04 - коэффициент, учитывающий затраты времени оператора на отдых и личные надобности (в пределах 0,025-0,04);

Н=5 - номенклатура обрабатываемых деталей;

Кв =1- коэффициент выполнения норм выработки оператором (обычно принимается за единицу);

Н0б = 1- норма обслуживания (число станков, обслуживаемых одним оператором, исходя из технологии);

- годовой эффективный фонд времени работы одного рабочего-оператора, определяемый по формуле

- годовой эффективный фонд времени работы одного рабочего-оператора, определяемый по формуле

где Кпр - коэффициент, учитывающий все плановые невыходы рабочего на работу (очередной отпуск, декретный отпуск, выполнение государственных обязанностей, болезни и др.), зависит от продолжительности очередного отпуска (при продолжительности отпуска 24 дня Кпр = 0,87).

Численность операторов по проектируемому варианту

= 0,1 - коэффициент, учитывающий затраты времени оператора на наблюдение за работой оборудования (в пределах 0,05-0,15);

= 0,1 - коэффициент, учитывающий затраты времени оператора на наблюдение за работой оборудования (в пределах 0,05-0,15);

m = 2 - количество операций технологического процесса изготовления деталей.

Расчет численности наладчиков оборудования

где  - суммарное время на переналадку оборудования на каждой i-й операции при переходе от одной партии деталей к другой, мин;

- суммарное время на переналадку оборудования на каждой i-й операции при переходе от одной партии деталей к другой, мин;

- количество переналадок оборудования в год на каждой i-й операции;

- количество переналадок оборудования в год на каждой i-й операции;

- время, затрачиваемое на тестопрограммы и профилактику, ч (в пределах 1-1,5 ч/день);

- время, затрачиваемое на тестопрограммы и профилактику, ч (в пределах 1-1,5 ч/день);

- номинальный фонд времени, дней;

- номинальный фонд времени, дней;

- коэффициент, учитывающий простои оборудования в плановых ремонтах;

- коэффициент, учитывающий простои оборудования в плановых ремонтах;

- фонд времени, затрачиваемый на переналадку оборудования на i-й операции, ч (см. табл. 3.3);

- фонд времени, затрачиваемый на переналадку оборудования на i-й операции, ч (см. табл. 3.3);

- эффективный фонд времени работы наладчика, ч.

- эффективный фонд времени работы наладчика, ч.

для базового варианта

для проектируемого варианта

Расчет численности рабочих по настройке инструмента

,

,

где  = 1 - среднее время настройки единицы инструмента, ч (в пределах 0,5- 1,5 ч);

= 1 - среднее время настройки единицы инструмента, ч (в пределах 0,5- 1,5 ч);

h = 5 и 2 - среднее количество инструмента в наладке по операциям на одну партию деталей, шт. (равно количеству операций);

- количество переналадок оборудования при переходе от обработки одной партии деталей к другой.

- количество переналадок оборудования при переходе от обработки одной партии деталей к другой.

для базового варианта

для проектируемого варианта

Расчет численности сборщиков приспособлений

где tсб =2 - среднее время сборки-разборки одного приспособления, ч (в пределах 1-2,5 ч);

h =5 - количество приспособлений на одну партию деталей, шт.

для базового варианта

для проектируемого варианта

Расчет численности транспортных рабочих

где  = 0,5 мин - время транспортировки одной детали от одной операции к последующей, мин (в пределах 0,5-1 мин).

= 0,5 мин - время транспортировки одной детали от одной операции к последующей, мин (в пределах 0,5-1 мин).

для базового варианта

для проектируемого варианта

Расчет численности ремонтного персонала и персонала по межремонтному обслуживанию

Трудоемкость слесарных работ ( )

)

- соответственно число капитальных, средних, текущих ремонтов и осмотров (для базового варианта принять

- соответственно число капитальных, средних, текущих ремонтов и осмотров (для базового варианта принять  ; для проектируемого -

; для проектируемого -  );

);

- соответственно нормы времени на одну ремонтную единицу слесарных работ по капитальному, среднему и текущему ремонтам, а также по осмотрам, нормо-ч; (приложение 15)

- соответственно нормы времени на одну ремонтную единицу слесарных работ по капитальному, среднему и текущему ремонтам, а также по осмотрам, нормо-ч; (приложение 15)

- длительность межремонтного цикла, лет (для базового варианта принять

- длительность межремонтного цикла, лет (для базового варианта принять  = 6 лет, для проектируемого

= 6 лет, для проектируемого  = 9 лет);

= 9 лет);

- категория ремонтной сложности оборудования i-го вида (механической части) (принять соответственно вариантам);

- категория ремонтной сложности оборудования i-го вида (механической части) (принять соответственно вариантам);

- принятое количество единиц оборудования i-го вида (принять соответственно вариантам), шт.;

- принятое количество единиц оборудования i-го вида (принять соответственно вариантам), шт.;

k - количество видов оборудования.

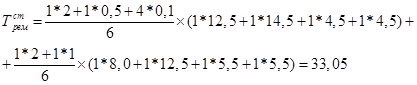

для базового варианта

для проектируемого варианта

Трудоемкость электрослесарных работ ( )

)

для базового варианта

для проектируемого варианта

Трудоемкость по станочным работам ( )

)

для базового варианта

для проектируемого варианта

трудоемкость по прочим работам ( )

)

для базового варианта

для проектируемого варианта

Среднегодовая трудоемкость работ по межремонтному обслуживанию по всем видам работ

где  - норма обслуживания ремонтных единиц при выполнении слесарных (

- норма обслуживания ремонтных единиц при выполнении слесарных ( = 500), станочных (

= 500), станочных ( = 1650) и прочих (

= 1650) и прочих ( = 1000) работ на одного рабочего в смену.

= 1000) работ на одного рабочего в смену.

для базового варианта

для проектируемого варианта

Среднегодовая трудоемкость слесарных работ по электрической части

где  - норма обслуживания ремонтных единиц при выполнении слесарных работ по электрической части (

- норма обслуживания ремонтных единиц при выполнении слесарных работ по электрической части ( = 650) на одного рабочего в смену;

= 650) на одного рабочего в смену;

для базового варианта

для проектируемого варианта

Численность слесарей, электрослесарей, станочников и прочих рабочих, необходимых для выполнения ремонтных работ

для базового варианта

для проектируемого варианта

Численность слесарей, электрослесарей, станочников и прочих рабочих по обслуживанию оборудования

для базового варианта

для проектируемого варианта

Общее количество ремонтных рабочих

для базового варианта

для проектируемого варианта

Общее количество рабочих, необходимых для межремонтного обслуживания

для базового варианта

для проектируемого варианта

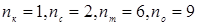

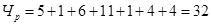

Расчет общей численности рабочих

для базового варианта

для проектируемого варианта

. Расчет капитальных вложений

Таблица 7.1

Расчет стоимости здания, занимаемого участком, и амортизационных отчислений

| Элементы расчета | Площадь здания, м2 | Стоимость 1 м2 здания, у.е. | Стоимость здания, у.е. | Норма амортизации, % | Сумма амортизационных отчислений, у.е. |

| Базовый вариант | |||||

| 1. Производственная площадь | 31,9 | 170 | 5423,0 | 2,7 | 146,42 |

| 2. Вспомогательная площадь (37% производственной площади) | 11,8 | 250 | 2950,7 | 3,1 | 91,4 |

| Итого | 43,7 | 8373,7 | 237,89 | ||

| Проектируемый вариант | |||||

| 1. Производственная площадь | 53,06 | 170 | 9020,2 | 2,7 | 243,54 |

| 2. Вспомогательная площадь (37% производственной площади) | 19,6 | 250 | 4908,05 | 3,1 | 152,15 |

| Итого | 72,66 | 13928,25 | 395,7 | ||

Расчет затрат на технологическое оборудование, промышленные роботы и транспортные средства и амортизационных отчислений

Таблица 7.2

| Наименование оборудования | Модель (марка) | Коли-чество единиц | Оптовая цена, у.е. | Затраты на УТМ, у.е. | Балансовая стоимость, у.е. | Норма амортиз. % | Сумма амортизац. отчисл. у.е. | |

| Ед. | принятого кол-ва | |||||||

| Базовый вариант | ||||||||

| 1. Станок отрезной | НА3222Ф | 1 | 8571,0 | 8571,0 | 1285,6 | 9856,6 | 10,1 | 995,5 |

| 2. Токарный винторезный | 1К62Д | 1 | 5900,0 | 5900,0 | 885,0 | 6785,0 | 12,5 | 848,12 |

| 3. Вертикально сверлильный | 2А135 | 1 | 1770,0 | 1770,0 | 265,5 | 2035,5 | 10,9 | 221,8 |

| 4. Вертикально сверлильный | 2А135 | 1 | 1770,0 | 1770,0 | 265,5 | 2035,5 | 10,9 | 221,8 |

| 5. Тележка самоходная | СМТ 302 | 2 | 2500,0 | 5000,0 | 750,0 | 5750,0 | 12,5 | 718,7 |

| Итого | 6 | 23011,0 | 3451,6 | 26462,6 | 3005,9 | |||

| Проектируемый вариант | ||||||||

| 1. Автомат отрезной | 8Г662Ф2 | 1 | 5820,0 | 5820,0 | 873,0 | 6693,0 | 10,5 | 702,7 |

| 2. Обрабатывающий центр | ОЦ1И21 | 2 | 119800,0 | 239600,0 | 35940,0 | 275540,0 | 12,2 | 33615,88 |

| 3. Тележка самоходная | СМТ 302 | 3 | 2500 | 7500,0 | 1125,0 | 8625,0 | 12,5 | 1078,12 |

| Итого | 6 | 252920,0 | 37938,0 | 290858,0 | 35396,7 | |||

Расчет затрат на энергетическое оборудование

Затраты на силовое энергетическое оборудование (электрогенераторы, электрические трансформаторы и др.), его монтаж, упаковку и транспортировку при укрупненных расчетах определяют исходя из норматива 45 у.е. на 1 кВт установленной мощности технологического и транспортного оборудования (см. табл. 5.1).

для базового варианта

для проектируемого варианта

Расчет затрат на комплект дорогостоящей оснастки, УСПО и инструмента

Затраты на дорогостоящую оснастку, УСПО, инструмент (первоначальный фонд) принимают в размере 10% балансовой (первоначальной) стоимости технологического оборудования (см. табл. 7.2).

для базового варианта

для проектируемого варианта

Расчет затрат на измерительные и регулирующие приборы

В укрупненных расчетах затраты на эти виды оснащения принимают в размере 1,5-2,0% оптовой цены оборудования (см. табл. 7.2).

для базового варианта

для проектируемого варианта

Расчет затрат на комплект программ управления

Затраты на разработку комплекта программ управления рассчитывают по формуле

,

,

где  - среднечасовая тарифная ставка оператора-программиста, у.е./ч (

- среднечасовая тарифная ставка оператора-программиста, у.е./ч ( = 1,055 у.е./ч);

= 1,055 у.е./ч);

= 8 ч - затраты времени на составление программы для детали j-го типоразмера (наименования) на одной операции, ч (в пределах 8-10 ч);

= 8 ч - затраты времени на составление программы для детали j-го типоразмера (наименования) на одной операции, ч (в пределах 8-10 ч);

= 5 и 2 - количество операций технологического процесса изготовления детали j-го типоразмера (наименования);

= 5 и 2 - количество операций технологического процесса изготовления детали j-го типоразмера (наименования);

Н= 5 - номенклатура обрабатываемых деталей.

Так как в базовом варианте отсутствуют станки с ЧПУ то затраты на разработку комплекта программ управления не производим.

для проектируемого варианта

Расчет затрат на производственный и хозяйственный инвентарь

Затраты на производственный инвентарь принимают в размере 1,5-2,0% стоимости технологического оборудования

для базового варианта

для проектируемого варианта

Затраты на хозяйственный инвентарь - в размере 15,4 у.е. на одного работающего.

для базового варианта

для проектируемого варианта

Расчет предпроизводственных затрат

Для укрупненных расчетов величину этих затрат можно принять в размере 3-5% оптовой цены технологического оборудования (см. табл. 3.8).

для базового варианта

для проектируемого варианта

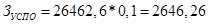

Расчет величины оборотных средств в незавершенном производстве

где К = 0,5н - коэффициент нарастания затрат (в пределах 0,5-0,7);

- коэффициент перевода рабочих дней в году в календарные дни (для двухсменной работы - 1,4, для трехсменной работы - 1,35);

- коэффициент перевода рабочих дней в году в календарные дни (для двухсменной работы - 1,4, для трехсменной работы - 1,35);

- величина незавершенного производства деталей j-го типоразмера (наименования), шт.;

- величина незавершенного производства деталей j-го типоразмера (наименования), шт.;

-цеховая себестоимость единицы j-гo изделия, у.е. (табл. 3.13 с. 157-158)

-цеховая себестоимость единицы j-гo изделия, у.е. (табл. 3.13 с. 157-158)

для базового варианта

для проектируемого варианта

Расчет общей величины капитальных вложений

Все затраты, связанные с капитальными вложениями, сводят в таблицу (табл. 7.2)

Таблица 7.2

Расчет капитальных вложений и амортизационных отчислений

| Наименование статьи затрат | Усл. обозн. | Базовый вариант | Проектируемый вариант | ||||

| сумма затрат, у.е. | норма аморт. % | сумма аморт. у.е. | сумма затрат, у.е. | норма аморт. % | сумма аморт. у.е. | ||

| 1. Здание, занимаемое участком | Кзд | 8373,7 | Табл. 3.7 | 237,89 | 13928,25 | Табл.3.7 | 395,7 |

| 2. Технологическое оборудование и транспортные средства | Коб | 26462,6 | Таб

Сейчас читают про:

| ||||

2020-04-20

2020-04-20 206

206

)3891,6

)3891,6 )1

)1 )0,03

)0,03 )1

)1 )0,03

)0,03 )6566,4

)6566,4