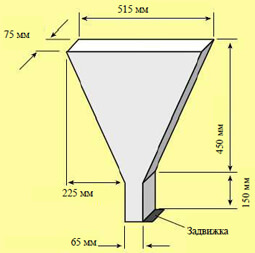

1. Определение времени истечения бетонной смеси V-образной воронкой

Аппаратура. V-образная воронка для раствора, конус Абрамса, секундомер, гладкая плитка.

Выполнение работы. Изготавливают бетонную смесь в количестве 1,2 л.

V-образная воронка закрепляется вертикально на штативе или другим способом. Под отверстием воронки устанавливают плиту с гладкой поверхностью 900х900 мм. Расстояние от поверхности плиты до отверстия V-образной воронки 15 см. Воронка заполняется бетонной смесью в течение 9-10 секунд. Открывают задвижку. Одновременно включают секундомер. Фиксируют время То протекания раствора через воронку.

Относительное время прохождения бетонной смеси через воронку определяется по формуле Rм=10/ То. Измерения записываются в таблицу 13.2.

Таблица 13.2

Результаты определения времени истечения бетонной смеси

| № опыта | То | Rм |

Записывается вывод по результатам опытов о влиянии введения наполнителя и добавки на вязкость бетонной смеси.

2. Определение диаметра расплыва конуса и времени растекания бетонной смеси до достижения диаметра 500 мм, а также общего времени растекания бетона.

Изготавливают бетонную смесь в количестве 1,2 л.

Оборудование состоит из конуса Абрамса из нержавеющей стали, плиты основания с гладкой поверхностью и размерами не менее 800х800 мм (обычно размеры плиты 900х900 мм или 1000х1000 мм) и с разметкой 500 мм – круга и центра (для позиционирования конуса).

Перевернутый конус заполняется свежеприготовленной бетонной смесью без уплотнения. Не позже 90 секунд после наполнения конус поднимается вверх. Сразу включается секундомер. По мере достижения смесью диаметра 500 мм, а также после завершения процесса растекания осуществляется фиксация времени. После завершения растекания определяется максимальный диаметр расплыва бетонной смеси.

Максимальный диаметр расплыва конуса должен быть не менее 700 мм, время достижения диаметра 500 мм должно быть в диапазоне от 3 до 6 секунд, а общее время растекания больше 45 секунд.

Измерения записываются в таблицу 13.3.

Таблица 13.3

Результаты определения диаметра расплыва конуса и времени растекания бетонной смеси

| № опыта | Диаметр расплыва конуса | Время достижения диаметра 500 мм | Общее время растекания |

1 Свойства самоуплотняющегося бетона

В своём большинстве свойства самоуплотняющегося бетона во многом совпадают со свойствами обычного бетона. Путём комбинирования компонентов самоуплотняющийся бетон может быть запроектирован как бетон с обычной прочностью, так и как высокопрочный бетон.

Прочность на сжатие. При аналогичном содержании цемента и водоцементном соотношении самоуплотняющийся бетон обладает более высокой прочностью на сжатие за счёт более плотного состава смеси.

Прочность на растяжение. При аналогичных показателях по прочности на сжатие самоуплотняющийся бетон имеет незначительно более высокую прочность на растяжение по сравнению с обычным бетоном.

Связь бетон/арматура. Вследствие того, что самоуплотняющийся бетон обладает хорошими подвижностью и сцеплением между отдельными частицами, он обладает хорошими свойствами образования плотного соединения с арматурными стержнями. При этом расположение арматуры (верхний или нижний ряды стержней) не имеет никакого значения.

Модуль упругости самоуплотняющегося бетона примерно на 15% ниже, чем у обычного бетона. Это связано с повышенным содержанием мелких пылевидных частиц в бетонной смеси и пониженным содержанием крупной фракции заполнителя по сравнению с обычным бетоном.

Усадка бетона всегда связана с количеством цементного теста в бетоне. Так как содержание цементного теста у самоуплотняющегося бетона незначительно отличается от обычного, то оба бетона имеют примерно одинаковую усадку.

Качество поверхности. Поверхность самоуплотняющегося бетона до мельчайших подробностей повторяет поверхность опалубки. Таким образом, при использовании современных видов опалубок можно сразу получить идеально гладкую и ровную поверхность.

2 Диагностика самоуплотняющегося бетона и его компонентов

При разработке оптимальной рецептуры самоуплотняющегося бетона большую роль играют реологические исследования. Методика и последовательность исследований разработаны по японскому образцу, включают лабораторные исследования исходных материалов и имеют следующие этапы [1]:

1) Испытание, цементного теста;

2) Испытание, раствора;

3) Испытание, бетона.

К исследованиям цементного теста относят изучение составов мелких пылевидных частиц (цемент+заполнитель) относительно их водопотребности, а также их чувствительность при затворении разным количеством воды. С этой целью проводится большое количество испытаний на расплыв цементного теста без встряхивания с использованием конуса Хегерманна. При этом исследуются смеси с различным содержанием воды. На основании результатов исследования цементного теста можно заниматься подбором состава раствора.

Испытания раствора служат для того, чтобы подобрать необходимое количество воды для затворения, правильно определить вид и количество пластификатора. При испытании раствора проводятся два испытания на подвижность. Вначале проводится Испытание на расплыв раствора без встряхивания. Затем определяется время прохождения раствора через специальную воронку (см. метод 2) [1].

Подобранный состав раствора служит основой для окончательного определения состава бетона. В раствор добавляется ограниченное количество крупного заполнителя (как правило, зернистостью 2-16 мм, в количестве 900 кг на 1 м3 и плотностью, равной примерно 2650 кг на 1 м3) и определяется окончательное количество цемента, заполнителя, воды и песка.

1 Обзор методов. Для испытания самоуплотняющегося бетона используются различные методы. Эти методы контролируют способность бетона растекаться, выравниваться и преодолевать сопротивление арматурных стержней.

Для лабораторных исследований самоуплотняющегося бетона используется как уже известное и распространенное оборудование, так и специально разработанное. Для упрощения и облегчения работы персонала лаборатории производители лабораторного оборудования постоянно совершенствуют конструкции и устройство уже существующего оборудования. Основная часть этого оборудования проста в конструкции и обслуживании и может (при необходимости и при благоприятных погодных условиях и температуре наружного воздуха) использоваться непосредственно на строительной площадке.

Обобщая различные публикации [1; 2; 4-7] и нормативный документ [17], методы диагностики свежеприготовленного самоуплотняющегося бетона можно представить следующим образом.

Аппаратура. Оборудование состоит из трех составных частей: конуса Хегерманна (рисунок 13.1), воронки для его заполнения и стеклянного основания диаметром 300 мм и толщиной 5 мм.

Рисунок 13.1 Конус Хегерманна

Назначение. Определение скорости растекания и вязкости с целью последующего определения потребности смеси в воде.

Выполнение работы. Согласно [3], проводится при температуре (20±2)°С. Конус Хегерманна при помощи воронки заполняется суспензией или раствором. Затем он медленно вертикально поднимается таким образом, чтобы содержимое могло равномерно вытечь на стеклянное основание. Смесь равномерно растекается по основанию. При этом дополнительное встряхивание не требуется. После растекания штангенциркулем измеряется диаметр расплыва.

Расчет. Относительную степень растекания Г определяют по формуле

Г = (F/F0)2 – 1, (13.1)

где F0 – диаметр конуса, равен 100 мм;

F – диаметр расплыва.

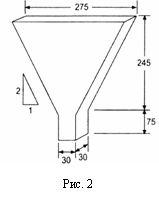

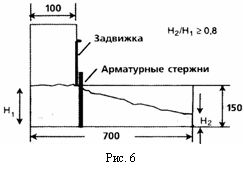

Аппаратура. Оборудование состоит из воронки на ножках из нержавеющей стали с открывающейся задвижкой (рис. 13.2) и насадки для облегчения заполнения воронки раствором.

13.2 V-образная воронка для раствора

Назначение. Определение скорости протекания и вязкости раствора.

Выполнение работы. При помощи насадки воронка заполняется раствором в количестве 1,2 л. Одновременно с открытием задвижки включается секундомер, фиксирующий время Т0 протекания раствора через воронку.

Расчет. Относительное время прохождения раствора через воронку определяется по формуле RM=10/Т0.

Требование. Время прохождения через воронку должно быть 9-10 секунд [3; 4]. Поэтому RM должно быть в диапазоне между 0,9 и 1,1.

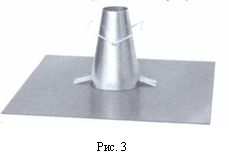

Аппаратура. Оборудование состоит из конуса Абрамса из нержавеющей стали (рис. 11.3), плиты основания с гладкой поверхностью и размерами не менее 800х800 мм (обычно размеры плиты 900х900 мм или 1000х1000 мм) и с разметкой 500 мм – круга и центра (для позиционирования конуса).

Рисунок 13.3 Конус Абрамса

Назначение. Определение диаметра расплыва конуса и времени растекания бетонной смеси до достижения диаметра 500 мм, а также общего времени растекания бетона.

Выполнение работы. Перевернутый конус заполняется свежеприготовленной бетонной смесью без уплотнения. Не позже 90 секунд после наполнения конус поднимается вверх. Сразу включается секундомер. По мере достижения смесью диаметра 500 мм, а также после завершения процесса растекания осуществляется фиксация времени. После завершения растекания определяется максимальный диаметр расплыва бетонной смеси.

Требование. Максимальный диаметр расплыва конуса должен быть не менее 700 мм, время достижения диаметра 500 мм должно быть в диапазоне от 3 до 6 секунд, а общее время растекания больше 45 секунд [5].

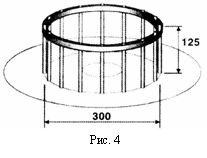

Аппаратура. Смотрите оборудование предыдущего метода + блокировочное кольцо (рис. 13.4). Блокировочное кольцо (диаметром 300 мм с закрепленными гладкими металлическими стержнями длиной 125 мм и диаметром 18 мм) при испытаниях имитирует арматуру. Количество стержней зависит от крупности заполнителя в бетонной смеси и может быть равным 10, 16 или 22 [3]. При крупности до 16 мм количество стержней принимается равным 16.

Рисунок 13.4 Конус с блокировочным кольцом

Назначение. Определение диаметра расплыва конуса и времени растекания бетона до достижения диаметра 500 мм после прохождения бетоном блокировочного кольца.

Выполнение работы. Смотрите предыдущий метод. Блокировочное кольцо устанавливается по центру с использованием имеющейся маркировки.

Требование. Максимальный диаметр расплыва конуса должен быть не менее 650 мм.

Аппаратура. Оборудование состоит из воронки на ножках из нержавеющей стали с открывающейся задвижкой и насадки для облегчения заполнения воронки бетоном (рис. 13.5).

Рисунок 13.5 V-образная воронка для бетона

Назначение. Определение скорости протекания и вязкости бетона.

Выполнение работы. С использованием насадки воронка заполняется бетоном в количестве 10 литров. Одновременно с открытием задвижки включается секундомер, при помощи которого фиксируется время Т прохождения бетона через воронку.

Расчет. Относительное время прохождения бетона через воронку определяется по формуле RВ=10/Т.

Требование. Время прохождения бетона через воронку должно быть от 10 до 20 секунд [4; 5]. Таким образом, RВ должно быть в диапазоне между 0,5 и 1,0.

Аппаратура. Оборудование состоит из L-образного ящика с длиной основания 700 мм, в котором для имитации арматуры установлены стержни (рис. 13.6). В конструкции ящика имеются задвижка и воронка для его заполнения.

Рисунок 13.6 L-образный ящик

Назначение. Определение растекаемости и способности преодолевать препятствия из стержней бетонными смесями.

Выполнение работы. При помощи воронки вертикальная часть ящика полностью заполняется бетоном. Одновременно с поднятием задвижки засекается время. Бетон проходит через ряд вертикальных стержней, имитирующих арматуру, и растекается по горизонтальной части ящика. По достижении бетоном отметки в 400 мм фиксируется время. Кроме того, после завершения процесса растекания измеряются уровни бетона в месте заполнения (Н1) и в месте достижения крайнего положения (Н2).

Требование. Время достижения отметки в 40 см (Т40 см) должно быть в диапазоне от 3 до 6 секунд, отношение высот Н2 к Н1 должно быть не менее 0,8.

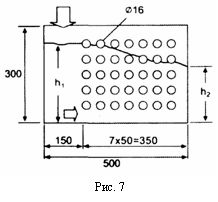

Аппаратура. Оборудование состоит из ящика из плексиглаза размерами 500x300x300 мм с трубкой (соотношение длины и диаметра 500/100 мм) и конуса для наполнения высотой 100 мм (рис. 11.7). Внутри ящика в качестве имитации арматуры установлены барьеры из стержней диаметром 16 мм. Всего 5 рядов в каждом по 7 барьеров.

Рисунок 13.7 Ящик Каджима

Назначение. Определение степени заполнения и способности преодолевать препятствия.

Выполнение работы. Через конус и трубку ящик заполняется бетонной смесью (со скоростью 5 л за 5 с) до уровня, когда закроется верхний стержень со стороны заполнения. После заполнения измеряется высота уровня со стороны заполнения (h1) и с противоположной стороны (h2).

Требование. Степень заполнения в процентах равна h2x100 / h1. Если эта величина больше 95 %, то это требование выполняется.

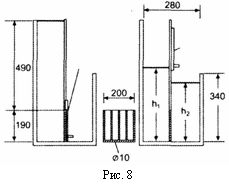

Аппаратура. Оборудование состоит из ящика, выполненного из нержавеющей стали по определенным размерам (рис. 13.8). Ящик имеет перегораживающую задвижку и рамку со стержнями, которые имитируют арматуру.

Рисунок 13.8 Тестовый ящик для бетона

Назначение. Определение подвижности и способности преодолевать препятствия бетонными смесями.

Выполнение работы. Левая часть ящика полностью заполняется бетонной смесью. После заполнения открывается задвижка и часть бетонной смеси перемещается через рамку со стержнями в правую часть. После стабилизации процесса перетекания измеряют высоту уровней бетона в левой и правой частях.

Требование. Разница между уровнями в обеих частях ящика должна быть не более 20 мм.

Аппаратура. Трехсекционная цилиндрическая форма общей высотой 450-500 мм, высотой секции 150 мм и диаметром 150 мм, разделяемая на секции двумя задвижками, три емкости, весы с точностью 1 г, сито с размером ячейки 8 мм (рис.13. 9).

Рисунок 13.9 Трехсекционная цилиндрическая форма

Назначение. Определение равномерности распределения заполнителя в бетоне за счет промывания бетона и последующего просеивания заполнителя.

Выполнение работы. Цилиндрическая форма под углом 45 градусов полностью заполняется бетонной смесью (с крупностью заполнителя до 16 мм) и отстаивается в вертикальном положении до начала схватывания около 30 минут. При помощи двух горизонтальных задвижек бетонная смесь в цилиндре разделяется на 3 секции, и содержимое каждой из секций взвешивается. Затем содержимое каждой из трех секций промывают и просеивают на сите с размером ячейки 8 мм. Материал после просеивания высушивают и взвешивают. Таким образом, равномерность распределения заполнителя определяется путем сравнения трех масс сухого заполнителя крупностью 8-16 мм, полученного из трех секций после промывания и просеивания.

Вывод. Самоуплотняющийся бетон представляет собой бетон с особыми свойствами свежеприготовленной смеси. Для обеспечения на практике этих свойств Немецкий комитет по железобетону определил в директиве соответствующие нормы, введенные органами строительного надзора. Что касается свойств жесткого бетона, то в этом случае СУБ не отличается от обычного бетона.

Осн. литература: 3[272 – 288]

Доп. литература: 7[124 – 186]

Контрольные вопросы:

1. Определение реологических свойств высококачественных мелкозернистых бетонов на примере различных составов самоуплотняющихся бетонов (СУБ).

2. Какие методы используются для испытания самоуплотняющегося бетона?

ПРИЛОЖЕНИЕ 1

2020-04-20

2020-04-20 267

267