Решающее влияние на качество холоднокатаной трансформаторной стали оказывает термическая обработка - предварительный, промежуточный и окончательный высокотемпературный отжиги.

Изменения магнитных характеристик трансформаторной стали при термической обработке вызываются: а) изменением формы углерода (лучшие свойства получаются, когда углерод находится в виде графита); б) выгоранием углерода и дегазацией металла; в) увеличением размеров зерен; г) рекристаллизацией наклепанной стали (при которой происходит снятие внутренних напряжений, изменение величины зерен и их ориентация).

Промежуточный рекристаллизационный отжиг холоднокатаной трансформаторной стали необходим для снижения твердости ленты после

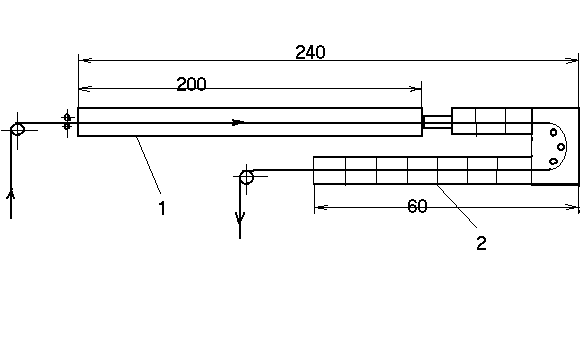

Рис.6.Протяжная печь для нормализации рулонов трансформаторной стали:

1,2—камеры нагрева и охлаждения соответственно

первого передела холодной прокатки. Опыт работы показал, что такой отжиг

трансформаторной стали в колпаковых печах с различной защитной атмосферой практически не влияет на снижение содержания углерода в стали.

Высокотемпературный отжиг холоднокатаной трансформаторной стали проводится в колпаковых печах при 1100-1200° С в вакууме или в сухом водороде.

При высокотемпературном отжиге происходит укрупнение зерен феррита, коагуляция включений, изменение формы углерода и уменьшение количества вредных примесей в стали.

В последние годы для обезуглероживания и окончательного отпуска трансформаторной стали строили башенные и горизонтальные печи, характеризующиеся высокой производительностью, позволяющие проводить значительное обезуглероживание металла.

В современном производстве подката из трансформаторной стали предусматривается технологический передел слитков большой массы в слябы на блюмингах или слябингах либо получение слябов с установок непрерывной разливки стали с использованием стали, содержащей 2,9-3,2% Si. При производстве катаных слябов слитки в колодцевые печи загружаются горячим всадом с температурой поверхности слитков при посадке 800-950° С. Продолжительность нагрева слитков в зависимости от температуры всада 7-10 ч, имея в виду, что не менее 75% общего времени должно расходоваться на томление слитков при температуре выдачи. Прокатанные слябы в потоке обжимных станов подвергаются зачистке на машинах огневой зачистки, после чего подвергаются термической обработке (отжигу) при температуре 750° С с загрузкой слябов в печь горячим всадом. Охлаждение садки после отжига должно быть замедленным со скоростью 40-50° С. Регламентированный режим нагрева и охлаждения слябов кремнистой стали исключает образование трещин из-за значительных термических напряжений.

При необходимости дополнительной зачистки поверхностных дефектов на слябах ее осуществляют на остывших слябах на адъюстаже.

Слябы перед прокаткой на широкополосном стане нагреваются в зависимости от химического состава трансформаторной стали до 1200-1400° С. Преимуществом использования полунепрерывных станов для прокатки рулонного подката является возможность регулирования числа проходов и величины обжатия в зависимости от химического состава стали, температуры сляба и толщины рулонного подката. Перед чистовой группой клетей температура раската толщиной 18-25 мм должна быть в пределах 950- 1050° С, температура конца прокатки не ниже 850° С и температура полосы при смотке на моталку не выше 600° С.

Толщина рулонного горячекатаного подката определяется режимом его прокатки на стане холодной прокатки и конструкцией стана. Обычно толщина подката равна 2,5 мм.

2020-04-20

2020-04-20 455

455