Для инструментов с припаянными или приклеенными к корпусу режущими элементами и инструментов с механическим креплением вставных ножей задача расчета сводится к определению угла ω наклона и смещения Е паза под пластины или нож относительно диаметральной плоскости. Указанные параметры должны быть такими, чтобы при плоской пластине была обеспечена заданная геометрия режущей части инструмента: углы φ, γ и λ в точке вершины лезвия.

Для торцовых фрез, оснащенных ножами с припаянными пластинами из твердого сплава,

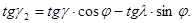

;

;

.

.

Параметры ω и Е находим по формулам:

;

;

;

;

где R - радиус инструмента; L - длина заборной части или вылет ножа относительно корпуса инструмента.

,

,

,

,

.

.

Расчет параметров установки многогранных пластин в корпусах инструментов

Методика расчета параметров установки многогранных пластин в корпусе инструментов не зависит от вида инструмента и для инструментов с пластинами без задних углов сводится к решению следующих задач.

а. Определение формы пластины, т.е. числа n ее граней.

б. Определение положения плоскости NN, расположенной под углом β относительно главной режущей кромки, в которой необходимо повернуть пластину на угол μ для получения заданных главного α и вспомогательного α1 задних углов. Этих данных достаточно для изготовления паза под пластину у резцов.

в. Определение угла ω наклона пластины и смещения Е паза под пластину на торце корпуса или величины Е паза, когда пластина устанавливается в корпусе фрезы или расточного инструмента.

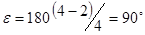

Число граней пластины

,

,

где φ и φ1 - заданные углы в плане.

.

.

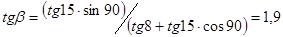

Положение плоскости NN относительно главной режущей кромки определяется углом β:

,

,

,

,

где ε - угол при вершине пластины.

;

;

,

,  .

.

Определяем поперечный γ1 и продольный γ2 передние углы

;

;

.

.

,

,  ;

;

,

,  .

.

;

;

Расчет на прочность

На рисунке показана фреза в момент резания зубом в точке А. При этом возникает два усилия резания Р, создающее крутящий момент, и усилие N, вызывающее изгиб оправки фрезы. Перенесем точку приложения усилия N в центр О фрезы и приложим в центре О две равные и противоположные силы Р.

;

;

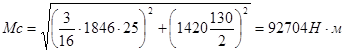

Складывая силы N и Р, приложенные в точке О по правилу параллелограмма сил, получаем их равнодействующую

;

;

Оправка одновременно подвергается скручиванию и изгибу. Тогда суммарный момент

,

,

где l длина оправки;

Так как для круглого сечения оправки момент сопротивления  ,

,

Где, σи - допускаемое напряжение на изгиб материала оправки

мм.

мм.

Из конструктивных соображений принимаем диаметр оправки d=40мм.

3. Экономическая часть

Стоимость основных материалов:

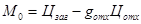

,

,

где Цзаг- цена заготовки, руб/шт.; gотх - масса отходов на одну деталь, кг/шт.; Цотх - цена отходов, руб/кг.

Цена заготовки:

,

,

где Цм - оптовая цена единицы массы материала, руб/т.; gм - норма расхода материала на одну деталь, кг/шт.;  -коэффициент транспортно-заготовительных расходов.

-коэффициент транспортно-заготовительных расходов.

Заработная плата:

,

,

где gi - сдельная расценка по операциям, руб/шт.;  (здесь li - часовая тарифная ставка рабочего, руб/ч; tшт - норма штучного времени на операцию, мин); m -число операций в технологическом процессе; α -коэффициент, учитывающий премии и другие доплаты, α=1.4; β - коэффициент дополнительной заработной платы, β=1.09; γ - коэффициент социального страхования, γ=1.14; δ - коэффициент, учитывающий многостоночность работы и численность бригады, δ=1.

(здесь li - часовая тарифная ставка рабочего, руб/ч; tшт - норма штучного времени на операцию, мин); m -число операций в технологическом процессе; α -коэффициент, учитывающий премии и другие доплаты, α=1.4; β - коэффициент дополнительной заработной платы, β=1.09; γ - коэффициент социального страхования, γ=1.14; δ - коэффициент, учитывающий многостоночность работы и численность бригады, δ=1.

Амортизационные отчисления:

где Ф - балансовая стоимость оборудования, руб; На - общая годовая норма амортизации, %; Nгод - годовая программа выпуска данных деталей, шт; η - коэффициент загрузки оборудования, доли единицы.

Амортизационные отчисления от стоимости технологического оснащения:

где ФТО - стоимость технологического оснащения, руб.; п - число одинаковых приспособлений, эксплуатируемых на данной операции; m - число операций в технологическом процессе; ТСЛ.ТО - расчётный срок службы оснастки, год; Nгод - годовая программа выпуска данных деталей, шт.

Затраты на ремонт оборудования:

где Нм - норматив годовых затрат на ремонт механической части оборудования, руб/год; Нэ - норматив годовых затрат на ремонт электрической части оборудования, руб/год; Км и Кэ - категория сложности ремонта соответственно механической и электрической частей; η - коэффициент загрузки оборудования, доли единицы; КТ - коэффициент, зависящий от класса точности обслуживаемого оборудования.

Затраты на инструмент:

И=Ир+Ип;

где Фи - цена всего инструмента, руб.; П - затраты на переточку инструмента, руб.; Тсл.и - срок службы инструмента до полного износа, мин.; ηм - коэффициент машинного времени.

где Фп - цена всех приспособлений, руб.; α - коэффициент учитывающий стоимость ремонта оснастки, доли единицы; Тсл.п - срок службы приспособлений до полного износа, ч.

Затраты на технологическую электроэнергию:

где Nэ - мощность станка, кВт; ηз.в и ηз.м - коэффициенты загрузки станков по времени и по мощности; Цэ - цена за 1 кВт электроэнергии.

Затраты на содержание и амортизацию производственных площадей:

где Нп - норматив издержек на 1 м2 площади, Пу - удельная площадь,

Кс.у. - коэффициент, учитывающий площадь для систем управления станков с ЧПУ, Кс.у=1,5-2,0.

Затраты на содержание и ремонт управляющих устройств:

где i - число смен работы управляющих устройств в течении суток;

Nгод - годовая программа выпуска данных деталей, шт.

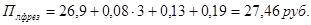

Себестоимость изготовления одной детали:

Заключение

В данном курсовом проекте были выполнены расчеты по технологии, оснастке, организации и экономики производства; разработаны чертежи на основании расчетов; выполнен технологический процесс. Изучение курса «Технологии машиностроения» позволило мне ознакомиться с общей методикой расчета технологического приспособления и режущего инструмента для обработки поверхностей, а также разработки технологического процесса.

Библиографический список

контрпривод клиновый вал припуск

1. А.Ф. Горбацевич «Курсовое проектирование по технологии машиностроения». Минск, «Вышэйш. Школа», 1975.

. Курсовое проектирование по технологии машиностроения: Учеб. пособие для машиностроит. спец. вузов/ Л.В. Худобин, В.Ф. Гурьянихин. - М.: Машиностроение, 1989 - 288с.

. Справочник технолога-машиностроителя. В 2-х т. Т.1/Под ред. А.М. Дальского, А.Г. Косиловой, Р.К. Мещерякова, А.Г. Суслова. - 5-е изд., перераб. и доп. - М.: Машиностроение-1, 2001г. 912с.

. Справочник технолога-машиностроителя. В 2-х т. Т.2/Под ред. А.М. Дальского, А.Г. Косиловой, Р.К. Мещерякова, А.Г. Суслова. - 5-е изд., перераб. и доп. - М.: Машиностроение-1, 2001г. 912с.

. Справочник технолога машиностроителя. В 2-х т. Т.1/Под ред. А.Г. Косиловой и Р.К. Мещерякова. - 4-е изд., перераб. и доп. - М.: Машиностроение,1986.

.. Справочник технолога машиностроителя. В 2-х т. Т.2/Под ред. А.Г. Косиловой и Р.К. Мещерякова. - 4-е изд., перераб. и доп. - М.: Машиностроение,1986.

. Горошкин А.К. Приспособления для металлорежущих станков. Справочник. Изд. 6-е. М.: Машиностроение, 1971.

. Егоров М.Е. Технология машиностроения. Изд. 2-е, доп. М.: Высшая школа, 1976.

. Сборник задач и примеров по резанию металлов и режущему инструменту. Нефедов Н.А. и Осипов К.А. М., Машиностроение, 1969.

. Альбом по проектированию приспособлений: Учеб. пособие для студентов машиностроительных специальностей вузов / Б.М. Базров, А.И. Сорокин, В.А. Губарь и др. - М.: Машиностроение, 1991.

. Алексеев Г.А. «Конструирование инструмента»: Учебник для машиностроительных техникумов - М.: Машиностроение, 1979.

. Балабанов А.Н. «Технологичность конструкций машин».-М.: Машиностроение, 1987.

. Краткий справочник металлиста. Под ред. А.Н. Малова. - М.: Машиностроение, 1965.

2020-04-20

2020-04-20 278

278