• Вырежьте несколько дисков из половой доски (рис. ниже), около 500мм в диаметре.

• Во всех дисках, кроме одного, вырежьте круглые отверстия, диаметром 360мм, чтобы получить кольца.

• На оставшемся диске начертите окружность 360 мм в диаметре

• Просверлите 12 мм отверстие в центре диска

• Приклейте кольца к диску, чтобы получилась стопка высотой 60мм. Мажьте побольше клея внутри.

• Вырежьте диск из 15-мм фанеры диаметром 140 мм, просверлите отверстие 12 мм в его центре

• Продев 12 мм болт сквозь оба отверстия, приклейте маленький диск к центру большого. Мажьте побольше клея по краям диска

• Приделайте конструкцию к еще одному самодельному диску, или к диску токарного станка, или к колесу. В общем вам нужно то, что на рисунке ниже называется faceplate (держатель).

• Поворачивая держатель, нарисуйте карандашом кружочек в его центре.

• Просверлите 12 мм отверстие в этом центре. Дрель должна быть строго параллельна оси.

• Прикрутите склеенные диски (далее будем называть это заготовкой) к держателю 12мм болтом. Дополнительно закрепите 4-мя шурупами.

• Проверьте вращение заготовки. Для этого надо держать карандаш возле поверхности, когда заготовка вращается. Если карандаш оставляет отметину, значит, на поверхности в этом месте выпуклость. Ослабьте шурупы и вставьте кусочки бумаги между держателем и заготовкой на противоположной поверхности заготовки напротив карандашных меток. Закрутите шурупы и попробуйте повторить все снова.

Теперь можно обработать заготовку резцом.

• Вырежьте ровную поверхность на внутренней стороне заготовки.

• Сделайте фаску в 7 градусов на внутренней поверхности

• Общий диаметр внутренней части должен быть 380 мм

• Диаметр плоской части 360мм (см. рисунок ниже)

• Внутренние углы закруглены, не острые

• Внутренний диск сточите до диаметра 130мм. Углы также закруглены (рисунок ниже)

• Проверьте, что катушка входит на свое место свободно – если нет, то или чуть расточите внутреннюю поверхность, или уменьшите диаметр внутреннего диска.

• Снимите заготовку с токарного станка

• Просверлите 4 отверстия в центральной части (они нужны для разделения внешней и внутренней отливочных форм статора, внутренняя форма описана в следующем разделе). Забейте маленькие кусочки фанеры с обратной стороны отверстий, чтобы сделать «упор».

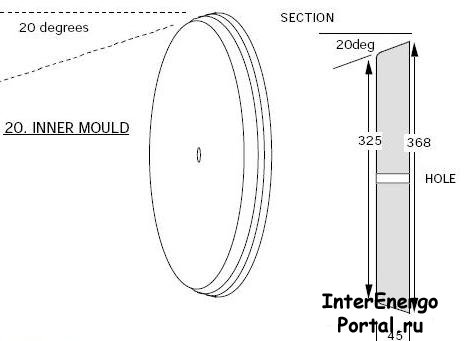

3.3.2 Внутренняя форма для статора.

• Вырежьте диски диаметром 370 мм

• Просверлите 12 мм отверстие в центре каждого

• Склейте их в стопку (рис. выше), скрепите 12 мм болтом

• Стопка должна быть минимум 45 мм толщиной, лучше 50 мм

• Пройдитесь 20-градусным резцом по краю, срежьте угол так, чтобы диаметр уменьшился с 368 мм до 325 мм

• Проверьте, что внешняя форма садится на внутреннюю форму с зазором 6мм по краю. Затем снимите внутреннюю форму со станка.

• Разметьте две линии на большей поверхности формы, на расстоянии 340 мм друг от друга.

• Срежьте фаски, как на рисунке ниже

Фаски позволят сделать в этих местах наплывы заливочного материала и усилить тем самым места крепления статора.

3.3.3 отливочная форма для ротора.

Для ГПМ надо 2 магнитных ротора. Отливочная форма для них нужна одна, но лучше иметь две, для ускорения процесса.

Внешняя форма для ротора (рис.ниже) похожа на внешнюю форму для статора, но попроще:

Используя шаблон для крепежных отверстий, просверлите 4 отверстия для последующего крепления магнитных роторов.

Отливка магнитного ротора требует также внутренней отливочной формы (рис. ниже), с такой же разметкой крепежных отверстий.

Все формы надо зачистить наждачкой, чтобы получить очень гладкую поверхность, которую надо финально отделать затиркой полиуретановой губкой, смазаной воском.

Не надо красить формы: при нагревании краска потрескается и испортит поверхность отливки.

3.3.4 шаблоны для статора

• Шаблон для штифтов.

При заливке в статор нужно заделать 4 поддерживающих 8 мм штифта. Для того, чтобы они не перекосились, пока сохнет эпоскидка, их крепят на местах с помощью шаблона, который мы сейчас изготовим. Шаблон делается из деревянного бруска 380 х 50 х 25 мм. Размеры должны быть точно выдержаны, иначе штифты потом не совпадут с крепежными цапфами.

a) разметьте центр бруска на самой большой грани (рис. ниже)

b) нарисуйте циркулем две дуги радиусом 178 мм

c) наметьте по 2 точки на каждой дуге, на расстоянии 30 мм друг от друга и в 10 мм от края.

d) Просверлите 4 отверстия 8 мм, лучше всего с помощью сверлильного станка

e) Аккуратно зашкурьте выходные отверстия от заусенец, чтобы не оставлять следа на отливке.

• Бумажный шаблон

Для изготовления статора используется так называемый порошковый стекломат (стекломатериал с порошковым связующим). Чтобы вырезать из него составные части статора, сделайте бумажные шаблоны. Их можно обвести фломастером и вырезать получившуюся фигуру из стекломата.

Оберните форму листом бумаги и наметьте край.

4. Изготовление статора

В этом разделе описан процесс изготовления статора с помощью форм и шаблонов из раздела 3. До того, как приступить к изготовлению отливочных форм, намотайте хотя бы одну катушку, чтобы потом примерять ее в отливочную форму.

Намотка катушек

• Закрепите на оси катушку с проводом, на одной линии с намоточной машинкой. При намотке на катушку провод должен иметь S-образную форму (как на верхнем рисунке)

• Согните на 90 градусов и закрепите на расстоянии 100мм один из концов проволоки. Не сгибайте проволоку в других местах, иначе катушка не будет компактной.

• Положите согнутый конец в вырез намоточной машинки, чтобы он свободно болтался.

• Нетуго оберните несколько раз согнутый конец проволоки вокруг барашковой гайки

• Возьмите в руку кусок тряпки, возьмитесь за проволоку между катушкой и намоточной машинкой и натяните проволоку

• Вращайте намоточную машинку за ручку

Первый виток ложится возле щечки, к которой прилегает проволока. Последующие витки ложатся один к одному, без зазоров и перехлестов, слой за слоем. Считайте количество витков. Их количество должно быть 100.

• Когда намотка закончена, зафиксируйте катушку витками изоленты в местах, где из нее выходят концы проволоки. Не обрезайте проволоку, пока не сделаете этого – иначе катушка размотается. Обрежьте проволоку на расстоянии 100мм

• Таким же точно образом намотайте еще 5 катушек

• Положите катушки на стол, так чтобы они лежали одним и тем же концом кверху (рис ниже). Первый конец должен быть сверху.

• Пронумеруйте катушки от 1 до 6

• Зачистите эмаль на протяжении 20мм от концов (можно наждачкой или ножом)

• Припаяйте к концам гибкие проводники (рис ниже)

Предлагаемая длина прводников:

Катушки 1 и 6 – 800 мм

Катушки 2 и 5 – 600 мм

Катушки 3 и 4 – 400 мм

• Заизолируйте места пайки кембриками

• Пометьте концы катушек номером катушки и буквой А или В.

А – начальный конец проволоки, В – финальный конец. Не перепутайте.

• Положите катушки во внешнюю форму статора

• Проверьте, что они входят без натяга и что проводники достаточно длинны, чтобы выйти наружу из формы между катушками 3 и 4 (рис ниже).

Все катушки должны быть размещены одинаковыми сторонами кверху.

4.2 Подготовка к заливке

Для заливки статора надо подготовить:

• 6 намотанных катушек

• Эпоксидную смолу, тальк и красящий пигмент (по желанию)

• Стекломат (стеклоткань)

• 4 шпильки 100мм х 8мм

• Тщательно подготовленные отливочные формы. Трите их наждачкой, полируйте, используйте пасту ГОИ, если найдете

Вырежьте куски стеклоткани, используя бумажные шаблоны. Это будут 2 стеклотканевых круга для укладывания во внешнюю форму, а также полоски для того, чтобы проложить стенки внешней формы. Полоски надо делать из двойной стеклоткани, и закладывать 25 мм на взаимное перекрытие полосок.

Когда вы все подготовите, начните заливку. Неплохо прочитать следующий раздел до конца и разобраться досконально во всех деталях.

4.3 Заливка статора

На рисунке ниже нарисована процедура взвешивания смолы и талька. Тальк используется только для объемной заливки (он не добавляется, когда смола мажется тонким слоем для смачивания стеклоткани). Тальк нужен для предотвращения перегрева и упрочнения отливки. При заливке статора смолу нужно будет замешивать несколько раз, при каждом замесе нужна своя дозировка.

сс – это кубический сантиметр

Смешивайте смолу и катализатор тщательно, но медленно, чтобы избежать появления воздушных пузырей. Тальк добавляйте только после размешивания катализатора. Как только смола замешана, сразу используйте ее – через несколько минут она начнет разогреваться и застывать.

Используйте ровно столько катализатора, сколько необходимо. Если в мастерской тепло, катализатора можно лить поменьше. При заливке толстого слоя смолы, также лейте меньше катализатора. Если сомневаетесь, сделайте несколько тестовых замесов смолы с разным количеством катализатора и посмотрите результат.

Начинаем заливку:

• Положите внешнюю форму статора на газету на верстак

• Замесите 200 г смолы, добавьте 3 куб.см. катализатора (и 15-30 куб.см. пигмента для цвета если нужно). При первых двух замесах тальк не добавляется.

• Размажьте смолу тонким слоем по внутренней поверхности внешней формы. Не мажьте верхушку выступа в центре.

• Положите один слой стеклотканевого круга на дно и стеклотканевые полоски на стенки, смажьте стеклоткань сверху смолой, чтобы она тщательно пропитала стеклоткань

• Приклейте второй слой стеклотканевых полосок на стены (второй круг на дно пока не кладите)

• Положите катушки во внешнюю форму. Все провода должны быть собраны вместе и выйти наружу между катушкой №3 и №4

• Смешайте еще 100г смолы и 2 куб.см. катализатора. Вылейте замес на проводники катушек, избегайте образования «озерков» внутри катушек

• Смешайте еще 600г смолы, 9 куб.см. катализатора и 600г талька. Вылейте смесь в пространство между катушек. Смола должна заполнить внешнюю форму и быть вровень с верхом центрального выступа.

• Сильно потрясите форму, чтобы убрать пузыри.

• Смешайте 200г смолы, 3 куб.см. катализатора и 100г талька. Положите второй стеклотканевый диск поверх катушек и смажьте его смолой. Тщательно размажьте смолу.

• Положите внутреннюю форму поверх внешней и вставьте 12мм болт сквозь центральное отверстие в обеих формах. Плоское место на внешней форме должно совпасть с местом выхода проводов от катушек на нижней форме. Уровень смолы поднимется, она может перелиться через край и начать стекать по внешней форме

• Если смолы наоборот, не хватает – смешайте еще 100г смолы и 1,5куб.см. катализатора и залейте в нижнюю форму

• Положите шаблон для штифтов на внешнюю форму, один конец шаблона располагается наж местом выхода проводов. Затяните 12 мм болт гайкой. Вставьте четыре 8-мм шпильки в отверстия, с гайками наверху. Шпильки должны быть погружены в смолу примерно на половину своей длины.

Заливка завершена. Она чуть нагреется и начнет застывать через несколько часов. Лучше поместить отливку в теплое место.

Когда смола застынет полностью, выбейте заливку из формы, как можно более аккуратно. Уберите шаблон со шпилек. Разъедините внешнюю и внутреннюю формы, и аккуратно выбейте отливку из нижней формы мягкими ударами по верстаку или деревянному полу.

5. Изготовление ротора.

Магнитный ротор тоже представляет собой отливку. Сначала соберите все составные части: магнитные пластины, магниты, проволоку из нержавейки (все части указаны ниже), и приступайте к сборке, как описано в этом разделе.

5.1 Магнитные диски

Каждый магнитный ротор собирается на стальном диске толщиной 6 мм. (рис. ниже). Не используйте алюминий или нержавейку в качестве материала, диски должны быть изготовлены из магнитного материала. В диске есть отверстия для крепления к узлу подшипника – в данной инструкции узел подшипника имеет 4 крепежных отверстия диаметром 10мм, расположенных на окружности 102мм. Если вы найдете другой узел подшипника, соответственно внесите изменения в отливочные формы и шаблоны.

В центре диска – отверстие диаметром 65мм. Для крепления к цапфам с резьбой М10 на диске надо просверлить 4 отверстия с резьбой М10 по окружности 220мм. Вверните 4 шпильки длиной 20мм в эти отверстия. Их мы попозже зальем смолой и тем самым обеспечим лучшее крепление отливки к диску.

Магнитные пластины – заготовки под диски должны быть ровные, без повреждений поверхности. Вырезать ровный круг без повреждения поверхности нелегко, как вариант – вместо диска можно сделать восьмиугольник, это позволит использовать отрезной станок. Сначала разметьте квадрат, впишите в него окружность, а затем обрежьте углы под 45 градусов. Длина каждой стороны 116мм. Магниты разместятся по углам восьмиугольника.

Центральное отверстие можно выпилить лобзиком либо на токарном станке. Зачищайте стальные диски, пока они не заблестят. Протрите их спиртом, чтобы удалить жировые загрязнения перед тем, как класть их в отливочную форму.

5.2 Магниты

На каждом роторе по 8 магнитов. У каждого есть северный и южный полюс (см. ниже)

С магнитами обращайтесь аккуратно: они могут повредить гибкие диски, магнитофонные кассеты (если у кого-то это еще осталось), кредитные карты и прочие полезные вещи.

Если магниты слиплись, отделяйте их проскальзыванием друг относительно друга, не применяйте грубую силу. Не допускайте, чтобы магниты неконтролируемо слипались – при столкновении они могут треснуть. Не бейте по ним молотком, в том числе и когда монтируете ротор.

Верхние поверхности магнитов на диске должны чередоваться: С-Ю-С-Ю… Проверяйте это так: каждый готовый к установке магнит подносите к установленному ранее – нижний магнит должен отталкивать верхний (см. рис. ниже). Верхний ставьте рядом, не переворачивая. Когда все магниты стоят на местах, проверьте их еще одним магнитом: он должен последовательно отталкиваться-притягиваться –отталкиваться… и так далее по кругу.

Два магнитных ротора должны притягиваться при совмещении крепежных отверстий. Для этого магниты надо расположить, как показано ниже:

5.3 проволока из нержавейки

При вращении роторов магниты подвергаются действию центробежной силы, которая срывает их с посадочных мест. В нашем первом ГПМ магниты были просто приклеены к дискам. При увеличении скорости вращения магниты просто разлетались в стороны, повреждая статор.

Теперь мы заливаем магниты эпоксидкой. Даже ее недостаточно для удержания магнитов на месте, она должна быть усилена. Обмотайте роторы проволокой, которая будет держать магниты вместе. Стальную проволоку лучше не использовать – она магнитная и понизит общую намагниченность ротора. Надо взять проволоку из нержавеющей стали, это не магнитный материал.

Обмотайте проволоку вокруг магнитов пять оборотов, и обрежьте ее кусачками. Зафиксируйте проволочное кольцо изолентой в нескольких местах, чтобы оно не разматывалось. Когда придет время, мы положим кольцо на место.

5.4 Заливка ротора

Перед началом заливки убедитесь, что у вас все готово:

• Отливочные формы отполированы и зачищены

• Магниты и магнитные диски чистые (их не полируйте!)

• 16 полосок стеклоткани нарезаны (они нужны для размещения между магнитами)

• Проволока из нержавейки обрезана и зафиксирована изолентой

• Шаблон для позиционирования магнитов готов к использованию

Количество смолы, упомянутое ниже, рассчитано на два ротора.

• Вставьте 4 болта сквозь отверстия во внешней форме снизу (как на рис. вверху). Положите стальной диск во внешнюю форму. Сверху положите внутреннюю форму. Проверьте фаску, и положите форму меньшей поверхностью вниз, чтобы ее легче было снять после заливки.

• Смешайте 200г смолы и 3 куб.см. катализатора. Размажьте часть смолы по стальному диску. Добавьте 20г красящего пигмента. Добавьте в оставшуюся смолу 200г талька. Лейте смесь смолы с тальком по краям формы, пока она не заполнится до верха стального диска.

• Положите шаблон для позиционирования магнитов на болты. Положите магниты на стальной диск по шаблону. Помните про чередование полюсов – С-Ю-С… Проверьте взаимное отталкивание и притягивание магнитов, как в разделе магниты, но СНИЗУ. Когда все магниты уложены на места, снимите шаблон и используйте его для второго ротора. Помните, что магниты на двух роторах должны быть размещены «в противофазе», чтобы роторы притягивались. Следите, чтобы магниты не съехали со своих мест.

• Затяните гайки на 4-х болтах и притяните центральный диск формы к стальному диску.

• Смешайте 500г смолы и 7 куб.см. катализатора. Добавьте 300г талька. Положите маленькие ленты из стеклоткани между магнитами и зазором по краю. Добавляйте смолу, пока она смочит стеклоткань. Трясите форму, пока не выйдут все пузыри.

• Положите кольцо из проволоки вокруг магнитов, не допускайте, чтобы оно съехало вниз. Пусть кольцо зависнет не стеклотканевых полосках. Осторожно, не сдвиньте магниты.

• Смешайте 500г смолы и 7 куб.см. катализатора. Добавьте 300г талька. Злейте простарнство между магнитами, пока смола не дойдет до верха формы.

• Оставьте отливку сохнуть несколько часов. Вынимайте ее из формы осторожно, не бейте сильно молотком. А если бьете – то бейте по форме, а не по ротору.

6. Сборка

Балансировка ротора

Оба ротора надо отбалансировать, иначе при работе ГПМ будет трястись. Весь ГПМ в сборе также надо будет отбалансировать после сборки, так как роторы не могут быть сразу спозиционированы четко по местам. Эта процедура описана в соответствующем разделе.

Для балансировки ротора (рис. ниже), сначала прикрепите к нему шаблон для крепежных отверстий (он же PCD шаблон) четырьмя болтами. Затем отбалансируйте ротор на заостренном стержне (гвозде).

Если ротор будет вращаться без вихляний, то он отбалансирован. Если наблюдаются вихляния в вертикальной плоскости, типа восьмерки на велосипедном колесе, то прикрепите к ротору небольшой грузик или высверлите немного смолы между магнитами, пока ротор не начнет вращаться равномерно. Снимите шаблон, поверните его на 90 градусов, прикрепите его опять к ротору и повторите процедуру.

6.2 Узел подшипника и цапфа

Цапфа (закрепленная с одного конца ось, на которой чего-то вращается) для узла подшипника делается из куска профиля 50 х 25 х4. Найдите точный центр большей поверхности и разметьте на этой поверхности четыре 8мм отверстия в соответствии с шаблоном для штифтов

Отверстие в центре должно быть 25мм в диаметре (или другое, в зависимости от оси, к которой подходит узел подшипника). Сделайте отверстие специальной насадкой на дрель или на токарном станке.

В отверстие 25 мм вварите ось. Очень важно: при сварке ось надо держать максимально прямо (под углом 90 градусов к поверхности).

Узел подшипника (рис. ниже) должен одеваться на ось с небольшим натягом. Внутри – два подшипника 50 х 25 мм. На верхушку узла должна одеваться пластиковая крышка для защиты от пыли.

Не забудьте смазать подшипники. Заполняйте их смазкой только на половину окружности, иначе они не смогут свободно вращаться.

2020-04-20

2020-04-20 191

191