Материалы, применяемые для изготовления деталей по предложенным вариантам индивидуальных заданий, а также режимы операций технологического процесса получения заготовок приведены в таблице 4.

Таблица 4. Условия реализации формообразующих операций по вариантам

| № | Материал порошка | Технологические режимы | Годовой объем выпуска (тыс. шт.) | |||||||

| Прессование I (брикетирование) | Спекание (защитная среда - водород) | Нагревание | Прессование П (калибрование) (защитная среда - азот) | |||||||

| Т, оС | t, ч | Т, оС | t, мин. | Р, ГПа | Т, оС | t, мин. | ||||

| 1 | БрАМЦ | 0,5-0,6 | - | - | - | - | 1 | 600 | 15 | 21,6 |

| 2 | БрАЖ-9-4 | 0,5-0,6 | 650-700 | 2 | - | - | - | - | - | 108 |

| 3 | ПЖЗ | 0,5-0,6 | 1150-1200 | 2 | 1100 | 15 | 1 | 1100 | 15 | 18 |

| 4 | ПЖ18Н15-85 | 0,5-0,6 | - | - | 1100 | 15 | 1 | 1100 | 15 | 10,8 |

| 5 | ПА4 | 0,5-0,6 | 350-400 | 2 | - | - | - | - | - | 36 |

| 6 | ПА4 | 0,5-0,6 | 350-400 | 2 | 300 | 15 | - | - | - | 18 |

| 7 | ПА4 | 0,5-0,6 | - | - | 300 | 15 | 1 | 300 | 15 | 82,2 |

| 8 | ПХ18Н15-87 | 0,5-0,6 | 1150-1200 | 2 | 1100 | 15 | 1 | 1100 | 15 | 18 |

| 9 | ПХ18Н15-85 | 0,5- 0,6 | 1150-1200 | 2 | - | - | - | - | - | 18 |

| 10 | П2Х13 | 0,5-0,6 | 1150-1200 | 2 | 1100 | 15 | 1 | 1100 | 15 | 18 |

| 11 | ПЖР | 0,5-0,6 | 1150-1200 | 2 | 1100 | 15 | 1 | 1100 | 15 | 18 |

| 12 | П14Х17Н2 | 0,5-0,6 | - | - | 1100 | 15 | 1 | 1100 | 15 | 21,6 |

| 13 | ПЖР | 0,5-0,6 | 1150-1200 | 2 | - | - | 1 | 1100 | 15 | 18 |

| 14 | П12Х18Н9Т | 0,5-0,6 | - | - | 1100 | 15 | 1 | 1100 | 15 | 10,8 |

| 15 | П14Х17Н2 | 0,5-0,6 | - | - | 1100 | 15 | 1 | 1100 | 15 | 36 |

| 16 | П14Х17Н2 | 0,5-0,6 | 1150-1200 | 2 | - | - | 1 | 1100 | 15 | 47,4 |

| 17 | БрАЖ-9-4 | 0,5-0,6 | - | - | 600 | 15 | 1 | 600 | 15 | 21,6 |

| 18 | ПА-4 | 0,5-0,6 | 350-400 | 2 | 300 | 15 | 1 | 300 | 15 | 43,2 |

| 19 | ПА-1 | 0,5-0,6 | - | - | 300 | 15 | 1 | 300 | 15 | 54 |

| 20 | ПЖГр | 0,6 | 1150-1200 | 2 | 1100 | 15 | 1 | 1100 | 15 | 21,6 |

| 21 | ПЖ18H15-85 | 0,6 | - | - | 1100 | 15 | 1 | 1100 | 15 | 43,2 |

| 22 | ПЖ18Н-85 | 0,6 | 1150-1200 | 2 | 1100 | 15 | 1 | 1100 | 15 | 10,8 |

| 23 | БрАМЦ | 0,5-0,6 | 1150-1200 | 2 | - | - | 1 | 600 | 15 | 72 |

| 24 | П14Х17Н2 | 0,5-0,6 | 1150-1200 | 2 | - | - | 1 | 1100 | 15 | 648 |

Технологичность применяемого материала оценивается двумя коэффициентами. Первый из них - показатель технологичности материала КМ. Этот показатель связан с тем, что порошки различных материалов требуют различной трудоемкости на операции спекания. Снижение технологичности вызывается склонностью материалов к образованию стойких оксидных пленок на поверхностях порошка. Поэтому низка технологичность деталей из алюминиевых и титановых сплавов, коррозионно-стойких сталей, получаемых методом порошковой металлургии. Кроме того, следует учесть, что получение мелкодисперсных порошков ряда металлов затруднено. Поэтому порошки различных материалов имеют различную исходную стоимость.

Указанные факторы способствуют повышению себестоимости деталей из-за увеличения продолжительности и усложнения технологического регламента при спекании, а также дороговизны исходных микропорошков. Конкретные значения показателя технологичности применяемого материала определяют по таблице 5. Для деталей из чугуна в качестве порошкового материала следует выбирать железографит.

Таблица 5. Значение показателя технологичности КМ применяемого материала

| Материал | Марка материала | Значение КМ |

| Углеродистые стали | ПЖ10-63 ПЖ10-66 ПЖ10-72 ПЖ10-76 ПЖ10-77 ПЖ10-79 ПЖ50-66 ПЖ50-72 ПЖ70-66 ПЖР ПЖ70-77 ПЖЗ | 0,7 |

| Углеродистые стали, легированные медью | ПЖ70ДЗ-66 ПЖ70ДЗ-69 | 0,5 |

| Низколегированные углеродистые стали | ПЖ40Х-76 ПЖ10Х13-64 ПЖ10Х13-79 ПЖ10Х13-74 | 0,5 |

| Коррозионно-стойкие стали | П12Х18Н9Т ПЖХ18Н15-70 П14Х17Н2 П2Х13 ПЖ18Н-85 ПХ18Н15-85 ПХ18Н15-87 | 0,3 |

| Легированные стали | ПЖХ25-73 ПЖХ30-75 ПЖ18Н15-85 | 0,5 |

| Медь | Д-87 | 0,8 |

| Бронза Пористая бронза | Бр010-77 БрАМЦ Бр010-8б БрАЖ-9-4 Бр010 | 0,7 |

| Латунь | Л80-78 ЛСв80-1-78 Л80-84 ЛСв80-1-84 | 0,6 |

| Алюминий | АПД4-27 ПА4 АПЦ6 ДЗ-27 ПА1 | 0,3 |

| Железографит Железографит с добавлением меди и серы | ПЖГр1 ПЖГр1Д2 ПЖГр | 0,6 |

Особенностями конфигурации заготовки в сочетании с применяемым материалом и требованиями по пористости детали определяются число и режимы операций обработки давлением в технологическом процессе заготовки. В таблице 4 приведены структуры технологических процессов, реализованных на конкретных деталях в промышленности.

Технологичность материала при переработке повышается, если укорачивается технологическая цепочка изготовления заготовки. Технологичность при переработке характеризуется коэффициентом сложности переработки материала КП (таблица 6).

Таблица 6. Значение коэффициента сложности переработки КП

| Способ изготовления заготовки | Значение КП |

| Однократное прессование и спекание | 1,0 |

| Двукратное прессование и спекание | 0,75 |

| Холодное деформирование при втором прессовании | 0,7 |

| Горячая штамповка вместо второго прессования | 0,7 |

На основании данных таблицы 4 студентам следует определить способ изготовления заготовки в терминах, используемых в первом столбце таблицы б. В соответствии с определенным способом изготовления заготовки выбирают значение КП.

Снижение технологичности материала, связанное с применением холодного деформирования, обусловлено потерями времени при охлаждении промежуточной заготовки после операции нагрева, который производится, чтобы снять остаточные внутренние напряжения. Более технологично производить вторую операцию обработки давлением непосредственно после нагрева заготовки.

Применение горячей штамповки вместо горячего прессования хотя и приводит к уменьшению операционного времени, но в целом снижает технологичность вследствие более высокой стоимости требуемой технологической оснастки.

Разработка эскиза пресс-формы

При разработке пресс-формы необходимо учитывать следующее.

• Объем порошка в состоянии свободной насыпки примерно в три раза превышает объем спрессованного брикета. Это следует учитывать при установлении высоты пресс-формы и взаимного соответствия размеров ее элементов для создания достаточного объема рабочей полости;

• Спрессованный брикет не обладает достаточной механической прочностью. Поэтому конструкция пресс-формы должна быть максимально разъемной, чтобы исключать приложение значительных механических усилий к брикету при его движении рабочей полости.

• Извлечение брикета из рабочей полости пресс-формы может производиться с помощью предусматриваемых в ее конструкции выталкивателей. При этом выталкиватели могут формировать своими рабочими поверхностями некоторые элементы рабочей полости.

Выработка рекомендаций по повышению технологичности

Детали

Анализ технологичности конструкции детали, выполненный в соответствии с разделом 1, позволяет выявить факторы, которые оказывают наибольшее влияние на снижение технологичности детали.

Одним из возможных направлений повышения технологичности детали является снижение сложности конфигурации заготовки. Под этим следует понимать такое изменение конструкции заготовки, которое приводит к упрощению конструкции пресс-формы, разрабатываемой в соответствии с разделом 2.

Другим возможным направлением является повышение коэффициента использования порошкового материала или полное исключение механической обработки из-за усложнения конструкции пресс-формы.

Здесь следует доказать возможность получения спрессованного брикета усложненной конфигурации, приведя конструкцию модернизированной пресс-формы.

Еще одним направлением может служить замена материала детали на более технологичный с точки зрения его применения в порошковой металлургии. Данную замену можно производить в том случае, если известны назначение детали и общая характеристика условий ее работы в изделии, а также режим эксплуатации изделия.

В любом случае вывод о технологичности конструкции детали следует делать на основе сравнительного расчета себестоимости ее изготовления по двум вариантам технологического процесса:

1) получение заготовки методом порошковой металлургии;

2) получение той же заготовки резанием.

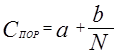

Себестоимость заготовки, полученной методом порошковой металлургии, определяют по формуле:

(4)

(4)

где a - текущие расходы (на заработную плату, порошковый материал, стоимость эксплуатации производственных мощностей); b - единовременные расходы (стоимость изготовления пресс-формы); N - годовой объем выпуска детали (смотри таблицу 4).

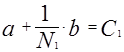

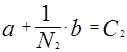

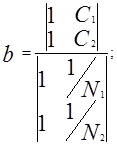

Постоянные a и b, входящие в формулу (4), могут быть определены на основе решения системы двух линейных уравнений, связывающих приведенные в таблице 7 себестоимости С1 и С2 с соответствующими объемами выпуска деталей, изготовляемых методами порошковой металлургии, N1 и N2.

(5)

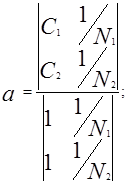

Из системы уравнений (5) имеем:

(6)

(6)

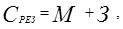

Предполагая, что изготовление детали резанием не требует дополнительных единовременных расходов, себестоимость можно определить как

(7)

(7)

где М - расходы на материал; З — зарплата операторов металлорежущих станков.

Расходы на материал для выражения (5) можно определить по формуле:

(8)

(8)

где m - масса исходной заготовки, кг; q - цена 1 кг материала детали, руб.

Расходы на заработную плату определяются из соотношения:

(9)

(9)

где p - тарифная часовая ставка, руб./ч; t - количество нормочасов, необходимых для изготовления заготовки, идентичной получаемой методом порошковой металлургии.

Исходные данные для расчета по формулам (4) - (9) приведены в таблице 7.

Таблица 7. Исходные данные для экономического анализа

| № вар | Порошковая металлургия | Обработка резанием | ||||

| Стоимость заготовки, руб./шт., при годовых объемах выпуска | q, руб./кг | τ, час. | p, руб./мин. | |||

| N1=5000 шт. | N2=30000 шт. | |||||

| 1 | 630 | 600 | 1450 | 3,43 | 6,32 | |

| 2 | 55 | 49 | 1450 | 3,43 | 6,32 | |

| 3 | 800 | 770 | 850 | 4,2 | 6,32 | |

| 4 | 960 | 775 | 1450 | 8,5 | 6,32 | |

| 5 | 1530 | 680 | 3500 | 2,44 | 8,43 | |

| 6 | 720 | 710 | 3500 | 9,34 | 8,43 | |

| 7 | 730 | 1480 | 3500 | 8,15 | 8,43 | |

| 8 | 740 | 700 | 1450 | 10,1 | 6,32 | |

| 9 | 1760 | 1670 | 1450 | 10,1 | 6,32 | |

| 10 | 652 | 620 | 1400 | 2,29 | 7,36 | |

| 11 | 1682 | 1635 | 850 | 4,2 | 6,32 | |

| 12 | 2020 | 1960 | 1000 | 14,1 | 8,43 | |

| 13 | 1073 | 1040 | 850 | 4,2 | 6,32 | |

| 14 | 1044 | 1015 | 1000 | 19,1 | 8,43 | |

| 15 | 790 | 750 | 1000 | 19,3 | 8,43 | |

| 16 | 105 | 95 | 1000 | 12,8 | 8,43 | |

| 17 | 1240 | 1198 | 1450 | 3,43 | 6,32 | |

| 18 | 3040 | 2962 | 3500 | 2,44 | 8,43 | |

| 19 | 746 | 672 | 3500 | 10,2 | 8,43 | |

| 20 | 369 | 338 | 1660 | 2,67 | 7,36 | |

| 21 | 1630 | 1590 | 1450 | 13,4 | 6,32 | |

| 22 | 760 | 725 | 1450 | 3,39 | 6,32 | |

| 23 | 454 | 430 | 1660 | 11,2 | 8,43 | |

| 24 | 275 | 256 | 1000 | 4,62 | 8,43 | |

| 25 | 630 | 600 | 850 | 4,2 | 6,32 | |

| 26 | 55 | 49 | 1450 | 3,43 | 6,32 | |

| 27 | 800 | 770 | 1450 | 6,12 | 7,36 | |

| 28 | 960 | 776 | 1450 | 8,5 | 6,32 | |

| 29 | 1530 | 1480 | 850 | 20,6 | 8,43 | |

| 30 | 720 | 680 | 1450 | 9,34 | 6,32 | |

| 31 | 730 | 710 | 1450 | 8,15 | 7,36 | |

| 32 | 740 | 700 | 1450 | 10,1 | 6,32 | |

| 33 | 1760 | 1670 | 850 | 6,61 | 8,43 | |

| 34 | 652 | 620 | 1450 | 2,29 | 7,36 | |

| 35 | 1682 | 1635 | 1400 | 10,4 | 7,36 | |

| 36 | 2020 | 1960 | 1000 | 14,1 | 8,43 | |

| 37 | 1073 | 1040 | 1660 | 5,31 | 6,32 | |

| 38 | 1044 | 1015 | 1000 | 19,1 | 8,43 | |

| 39 | 790 | 750 | 720 | 19,3 | 8,43 | |

| 40 | 105 | 95 | 1650 | 12,8 | 7,36 | |

| 41 | 1240 | 1198 | 850 | 6,63 | 6,32 | |

| 42 | 3040 | 2962 | 3500 | 2,44 | 8,43 | |

| 43 | 746 | 672 | 1450 | 10,2 | 7,36 | |

| 44 | 369 | 308 | 1660 | 2,67 | 7,36 | |

| 45 | 1630 | 1590 | 850 | 13,4 | 8,43 | |

| 46 | 760 | 725 | 1250 | 3,39 | 7,36 | |

| 47 | 454 | 430 | 1660 | 11,2 | 8,43 | |

| 48 | 275 | 256 | 1660 | 4,62 | 6,32 | |

| 49 | 363 | 344 | 1660 | 12,2 | 6,32 | |

| 50 | 475 | 455 | 830 | 13,1 | 6,32 | |

| 51 | 83 | 75 | 830 | 12,1 | 7,36 | |

| 52 | 290 | 276 | 820 | 9,9 | 8,43 | |

| 53 | 65 | 59 | 800 | 7,21 | 6,32 | |

| 54 | 660 | 635 | 830 | 6,5 | 6,32 | |

Приложение

2020-04-20

2020-04-20 617

617