Технологическая часть

Маршрут ремонта, выбор рационального способа восстановления детали и технологических баз

Выбор рационального способа восстановления детали

Выбор ведётся по 3-м критериям:

- применимость;

- долговечность;

- экономичность.

Применимость – определяется принципиальной возможностью применения различных способов восстановления по отношению к конкретной детали.

Долговечность – свойства изделия сохранять работоспособность в определённых режимах работы и эксплуатации. Определяется по таблице.

Экономичность – определяет себестоимость восстановленных деталей.

Таблица 2.1 – Возможные способы восстановления по критериям

| № Деф. | Дефект | Возможные способы восстановления по критериям | Принятый способ | ||

| Применимость | Долговечность | Экономичность | |||

| 3 | Износ шлицевых зубьев по наружному диаметру | Наплавка в среде СО | 0,63 | 45,5 | Наплавка под слоем флюсом |

| Наплавка под слоем флюса | 0,79 | 48,7 | |||

| 1 | Износ отверстий под подшипники | Вибродуговая наплавка | 0,56 | 74,28 | Постановка втулок |

| Постановка втулок | 0,81 | 24,2 | |||

Схемы устранения дефектов, определение промежуточных припусков, допусков и размеров

Схема технологического процесса – это последовательность операций необходимых для устранения дефекта детали. При наличии на детали нескольких дефектов схему составляются на каждый в отдельности.

При определении числа, операций исхожу из следующего:

Операция – законченная часть технологического процесса, выполняемая на одном рабочем месте и характеризующаяся единством содержания и последовательности технологических переходов.

Таблица 2.2 – Схема технологического процесса восстановления дефектов

| № деф. | Дефект | Способ устранения | № опер. | Наименование и содержание операции | Установочная база |

| 3 | Износ шлицевых зубьев по наружному диаметру | Точить до ремонтного размера | 1 | Наплавочная: наплавить слой металла на поверхность шлицов | Наружная поверхность |

| 2 | Предварительное точение: точить шлицы | ||||

| 3 | Шлифовальная: шлифование шлицов для получения необходимо диаметра | ||||

| 1 | Износ отверстий под подшипники | Постановка втулок | 1 | Точение: расточить отверстие | |

| 2 | Запрессовка: запрессовать втулку | ||||

| 3 | Точение: расточить внутреннюю поверхность втулки до номинального размера |

Технологический маршрут восстановления детали, оборудование и технологическая оснастка

План технологических операций – это последовательность выполнения операций по восстановлению группы дефектов. Представляем в виде таблицы.

В данном разделе необходимо определить последовательность выполнения операций. Подобрать оборудование, приспособления, режущий и измерительный инструмент.

При определении операции учесть, что каждая последующая операция должна обеспечивать сохранения качества рабочих поверхностей детали, достигнутых в предыдущих операциях.

Рекомендую последовательность составленного плана.

1 Проанализировать операции во всех схемах технологического процесса.

Выявить:

- подготовительные операции;

- операции восстановления базовых поверхностей;

- одноименные операции объединить.

2 Объединения операции, связанных с общем оборудованием, технологического процесса.

3 Распределить операции в технологической последовательности, начиная с операции подготовительной. Восстановления базовой поверхности, связанна с пластическим деформированием (правка), а также с нагревом детали (сварка наплавка), а затем все остальные операции (механическая обработка).

Таблица 2.3 – План технологических операций для устранения дефекта, износ шлицевых зубьев по наружному диаметру

| № оп. | Наименование и содержание операции | Оборудование | Приспособление | Инструмент | |

| Рабочий | Измерительный | ||||

| 020 | Контрольная: Визуально осмотреть с целью выявления трещин и повышенного износа. | - | Приспособление для крепления | - | - |

| 025 | Шлифовальная: Шлифовать рабочую поверхность до ремонтного размера | Станок ЗА423 | Патрон центра | Шлифовальный круг 16…60 мкм | Микрометр 50 - 100 |

| 030 | Шлифовальная: Суперфинишировать шлицы для выравнивания точности размеров. | полуавтомат 3875К | Центра | Бруски зернистость 4…8 мкм | Микрометр 50 – 100 |

| 035 | Наплавочная: наплавить слой металла на поверхность | Токарный станок с использованием головки от сварного полуавтомата типа ПШ-5-1. | Центра | Наплавочная головка ПШ-5-1. Электродная проволока СВ-08 | - |

| 040 | Шлифовальная | Станок ЗА423 | Центра | Шлифовальный круг: ЭЧ6СТ1К ПП600×63×305 | индикаторный нутромер 50-100мм. |

Таблица 2.4 – План технологических операций для устранения дефекта, износ отверстий под подшипники

| № оп. | Наименование и содержание операции | Оборудование | Приспособление | Инструмент | |

| Рабочий | Измерительный | ||||

| 020 | Токарная: расточить отверстие под втулку | Универсальный расточный станок модели УРБ-ВП | Патрон | Проходной резец с пластиной | Пробка 12,5 мм |

| 025 | Запрессовка: запрессовать втулку | Пресс | Металлическая пластина с отверстием | Поршень | - |

| 030 | Токарная: расточить поверхность втулки до номинального размера | Универсальный расточный станок модели УРБ-ВП | Патрон | Проходной резец с пластиной | Нутромер индикаторный 100-150 мм |

Расчет режимов обработки и норм времени

Определяем припуск на обработку

Припуском называется слой металла, подлежащий удалению с поверхности заготовки в процессе обработки для получения готовой детали. Припуски делятся на: общие и межоперационные (промежуточные). Общий – это припуск, снимаемый в течение всего процесса обработки данной поверхности. Межоперационный – это припуск, который удаляется при выполнении отдельной операции или перехода.

Таблица 2.5 – Расчет припусков

| № перехода | Наименование и содержание перехода | Припуск на диаметр, мм | Размер после обработки, мм | |

|  | |||

| Износ шлицевых зубьев по наружному диаметру | ||||

| 005 | Растачивание: расточить отверстие с d = 62,6+0,1 до d = 62,7+0,1 | 0,4 | 62,69 | 62,75 |

| 015 | Растачивание: расточить втулку до номинального размера с d = 61,20+0,4+0,5 до d = 61,70+0,1 | 1 | 61,72 | 61,65 |

| Износ отверстий под подшипники | ||||

| 035 | Заварка Заварить с размера 47+0,7 мм, до размера 49+0,7  | 2 | 47,65 | 47,7 |

| 040 | Шлифование с  мм, до мм, до  мм мм | 0,15 | 48,31 | 48,311 |

Расчет режимов при точении отверстия под втулку

Глубина резания, t, мм, вычисляется по формуле:

| (2.1) |

где h – припуск [1, с. 110];

i – число подходов (от 1 до 4).

Глубина обработки,  , мм, вычисляется по формуле:

, мм, вычисляется по формуле:

| (2.2) |

где Lрез – длинна обрабатываемой поверхности;

урез – величина врезания инструмента [3, с. 99];

5 – величина подвода и перебега инструмента [3, с. 100].

Уточнение подачи по паспорту станка Sпасп1,2 = 0,04 мм/об. [4, с. 152]

Определение стойкости инструмента ТР1 = 70 мин. [3, с. 112]

Скорость резания,  , м/мин, вычисляется по формуле:

, м/мин, вычисляется по формуле:

| (2.3) |

где  = 57 – скорость резания по паспорту станка [4, с. 90].

= 57 – скорость резания по паспорту станка [4, с. 90].

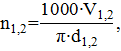

Число оборотов шпинделя, n1,2, об/мин, вычисляется по формуле:

| (2.4) |

где  – скорость резания;

– скорость резания;

– длина обрабатываемой поверхности.

– длина обрабатываемой поверхности.

Принимаем число оборотов по паспорту станка  об/мин.

об/мин.

Основное время, tо1,2, мин, вычисляется по формуле:

| (2.5) |

где  – подача по паспорту станка, мм/об [4, с. 152].

– подача по паспорту станка, мм/об [4, с. 152].

Проверочный расчёт по мощности

Сила резания, PZ1,2, H, вычисляется по формуле:

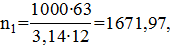

PZ1,2 = PТАБЛ · К1 · К2, (2.6)

где PТАБЛ = 45 – сила резания по паспорту станка, Н [4, с. 121];

К1 – коэффициент зависящий от обрабатываемого материала [2, с. 12];

К2 – коэффициент зависящий от скорости резания [2, с. 15].

PZ1 = 45 · 1,3 · 1 = 59,

Мощность, N1,2, кВт, вычисляется по формуле:

| (2.7) |

Коэффициент использования станка по мощности, η, кВт, вычисляется по формуле:

| (2.8) |

где Nст – мощность станка [4, с. 121];

N – мощность резания.

Расчёт режимов при точении втулки до номинального размера для отверстия верхней головки шатуна под втулку

Глубина резания, t, мм, вычисляется по формуле:

| (2.9) |

где h – припуск [1, с. 110];

i – число подходов (от 1 до 4).

Глубина обработки,  , мм, вычисляется по формуле:

, мм, вычисляется по формуле:

| (2.10) |

где Lрез – длинна обрабатываемой поверхности;

урез – величина врезания инструмента [3, с. 99];

5 – величина подвода и перебега инструмента [3, с. 100].

Уточнение подачи по паспорту станка [4, с. 221]

Sпасп1,2 = 0,04 мм/об.

Определение стойкости инструмента [3, с. 112]

ТР2 = 70 мин.

Скорость резания,  , м/мин, вычисляется по формуле:

, м/мин, вычисляется по формуле:

| (2.11) |

где  = 70 – скорость резания по паспорту станка [4, с. 221].

= 70 – скорость резания по паспорту станка [4, с. 221].

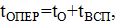

Число оборотов шпинделя, n, об/мин, вычисляется по формуле:

| (2.12) |

где  – скорость резания;

– скорость резания;

– длина обрабатываемой поверхности.

– длина обрабатываемой поверхности.

Принимаем число оборотов по паспорту станка  об/мин.

об/мин.

Основное время, tо, мин, вычисляется по формуле:

| (2.13) |

где  – подача по паспорту станка, мм/об [4, с. 91].

– подача по паспорту станка, мм/об [4, с. 91].

Проверочный расчёт по мощности

Сила резания, PZ, Н, вычисляется по формуле:

PZ1,2 = PТАБЛ · К1 · К2, (2.14)

где PТАБЛ = 45 – сила резания по паспорту станка, Н [4, с. 221];

К1 – коэффициент зависящий от обрабатываемого материала [2, с. 12];

К2 – коэффициент зависящий от скорости резания [2, с. 15].

PZ = 7,5 · 1,3 · 1 = 9,75.

Мощность, N, кВт, вычисляется по формуле:

| (2.15) |

Коэффициент использования станка по мощности, η, кВт, вычисляется по формуле:

| (2.16) |

где Nст – мощность станка [4, с. 111];

N – мощность резания.

Расчет режимов при заварке

Расчет режима заварки,  , вычисляем по формуле:

, вычисляем по формуле:

| (2.17) |

где  длина наплавки:

длина наплавки:

частота вращения детали [об/мин];

частота вращения детали [об/мин];

шаг наплавки [мм/об];

шаг наплавки [мм/об];

количество слоев наплавки.

количество слоев наплавки.

| (2.18) |

где  - скорость наплавки.

- скорость наплавки.

Расчет скорости шлифовального круга,  , об/мин, вычисляем по формуле:

, об/мин, вычисляем по формуле:

| (2.19) |

где D = 480 – диаметр круга, мм [2, с. 233];

= 1800 – число оборотов круга по станку, об/мин [2, с. 235].

= 1800 – число оборотов круга по станку, об/мин [2, с. 235].

Число оборотов шпинделя, n, об/мин, вычисляем по формуле:

| (2.20) |

где  = 48 – диаметр обрабатываемой поверхности, мм.

= 48 – диаметр обрабатываемой поверхности, мм.

Рекомендуемая скорость, по паспорту станка  =140.

=140.

| (2.21) |

Минутную поперечную подачу,  , м/мин, вычисляем по формуле:

, м/мин, вычисляем по формуле:

| (2.22) |

где  = 0,65 – табличное значение подачи, м/мин [2, с. 233];

= 0,65 – табличное значение подачи, м/мин [2, с. 233];

= 1,1 – коэффициент зависящий от обрабатываемого материала [1, с. 49];

= 1,1 – коэффициент зависящий от обрабатываемого материала [1, с. 49];

= 0,6 – коэффициент зависящий от припуска и точности [1, с. 49];

= 0,6 – коэффициент зависящий от припуска и точности [1, с. 49];

= 0,9 – коэффициент зависящий от диаметра круга [1, с. 50].

= 0,9 – коэффициент зависящий от диаметра круга [1, с. 50].

Определение времени выхаживания

Чистота обработки – 7 мм;

Точность обработки 5 – 0,03 мм;

Ширина шлифования – 37 мм;

Определение величины слоя, снимаемого при выхаживании в мм:

Минутная поперечная подача – 0,38 мм/мин;

Время выхаживания – 0,09 мин.;

Слой, снимаемый при выхаживании, — 0,02 мм.

Основное машинное время,  , мин, вычисляем по формуле:

, мин, вычисляем по формуле:

| (2.23) |

где а = 0,3 припуск на сторону, снимаемый при шлифовании [3, с. 58].

Расчет технических норм времени

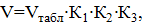

Оперативное время,  , мин, вычисляем по формуле:

, мин, вычисляем по формуле:

| (2.24) |

где  – основное время, мин [3, с. 101];

– основное время, мин [3, с. 101];

– вспомогательное время, мин [3, с. 101].

– вспомогательное время, мин [3, с. 101].

Дополнительное время,  , мин, вычисляем по формуле:

, мин, вычисляем по формуле:

| (2.25) |

Штучное время,  , мин, вычисляем по формуле:

, мин, вычисляем по формуле:

| (2.26) |

Техническая норма времени,  , мин, вычисляем по формуле:

, мин, вычисляем по формуле:

| (2.27) |

где  – подготовительно-заключительное время, мин [3, с. 105].

– подготовительно-заключительное время, мин [3, с. 105].

Расчет технической нормы времени при точении втулки

Оперативное время,  , мин, вычисляем по формуле:

, мин, вычисляем по формуле:

| (2.28) |

где  – основное время, мин [3, с. 101];

– основное время, мин [3, с. 101];

– вспомогательное время, мин [3, с. 101].

– вспомогательное время, мин [3, с. 101].

Дополнительное время,  , мин, вычисляем по формуле:

, мин, вычисляем по формуле:

| (2.29) |

Штучное время,  , мин, вычисляем по формуле:

, мин, вычисляем по формуле:

| (2.30) |

Техническая норма времени,  , мин, вычисляем по формуле:

, мин, вычисляем по формуле:

| (2.31) |

где  – подготовительно-заключительное время, мин [3, с. 105].

– подготовительно-заключительное время, мин [3, с. 105].

2020-04-07

2020-04-07 6898

6898