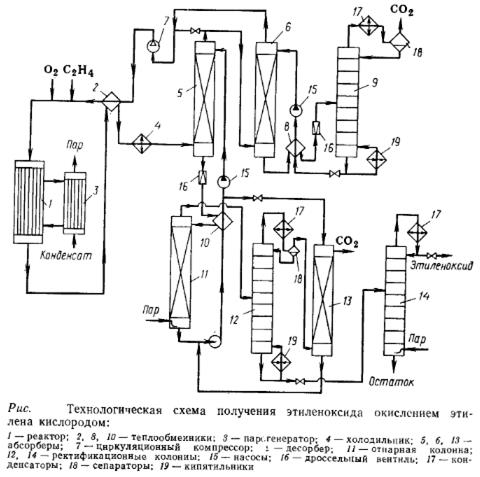

этилена кислородом

Несмотря на применение более дорогостоящего кислорода, преимущества этого метода состоят в повышении селективности окисления до 70-75%, снижении потерь этилена с отходящим газом, разбавленным азотом воздуха, уменьшении габаритов аппаратуры.

При окислении этилена кислородом также осуществляют рециркуляцию газа после абсорбции из него этиленоксида, причем проводят реакцию при избытке этилена по отношению к кислороду и при степени конверсии этилена 10% за один проход через реактор. Содержание инертных примесей в этилене и кислороде незначительно, поэтому для поддержания постоянного состава смеси требуется отдувать только небольшую часть газа, что определяет возможность работы с одним реактором. Однако ввиду образования СО2 циркулирующий газ нужно очищать от СО2, чтобы сохранить его постоянную концентрацию в рециркуляте.

Рециркулирукщий газ дожимают до рабочего давления (2 МПа), подогревают в теплообменнике 2 за счет горячего реакционного газа и смешивают со свежим этиленом и кислородом. Полученная смесь, поступающая в реактор 2, содержит 20-30 % (об.) этилена, 7-8 % (об.) кислорода и 4-5% (об.) СО2; остальное - инертные примеси (N2, Аг и др.) из исходных газов. Окисление осуществляют в трубчатом реакторе 1 с охлаждением промежуточным теплоносителем; в парогенераторе 3 продуцируется пар с давлением 2 МПа. Горячие реакционные газы, содержащие 1,8-2% (об.) этиленоксида, охлаждают в теплообменнике 2, холодильнике 4 и подают в абсорбер 5, где поглощают водой весь этиленоксид и часть СО2. Газ после абсорбера разделяют на два потока; один идет прямо на рециркуляцию, а другой - в абсорбер 6 на очистку от СО2 водным раствором карбоната калия.

На холоду под давлением карбонат поглощает из газа СО2, и этот очищенный газ возвращают в реактор после дожимания компрессором 7 до рабочего давления. Полученный в абсорбере раствор подогревают в теплообменнике 8 обратным потоком абсорбента, дросселируют и направляют в десорбер 9, где при нагревании отгоняется СО2. Регенерированный абсорбент насосом возвращают через теплообменник 8 в абсорбер 6.

Водный раствор этиленоксида и СО2 из куба абсорбера 5 дросселируют до 0,5 МПа и через теплообменник 10 подают в отпариую колонну 11, где отгоняются этиленоксид, СО2 и часть воды. Основная масса воды остается в кубе, и после охлаждения в теплообменнике 10 ее возвращают в абсорбер 5. Пары из отпарной колонны 11 направляют в ректификационную колонну 12, где отгоняют СО2 и часть этиленоксида. Оксид поглощают из газа водой в абсорбере 13, возвращая водный раствор в колонну 11. Кубовая жидкость колонны 12 поступает в ректификационную колонну 14, где получают чистый этилен-оксид.

Окисление алкенов в присутствии металлокомплексных

Катализаторов

Промышленное значение имеет:

1. окисление алкенов в a- оксиды,

2. окисление и окислительное сочетание алкенов в карбонильные соединения (карбоновые кислоты, альдегиды, кетоны, сложные эфиры).

В качестве окислителей используют Н2О2, надуксусную, надвольфрамовую и надмолибденовую кислоты (СН3СОООН, H2WO5, Н2МоО5, гидропероксиды этилбензола, изо-пропилбензола и трет-бутила.

В некоторых случаях окислители вводят не непосредственно, а получают их в реакционной смеси

2020-04-07

2020-04-07 1118

1118